腰鼓型变刚度螺旋弹簧的设计

肖光育 周磊 金敏桢

摘 要:随着汽车消费者对汽车舒适性和操控性的要求越来越高,提升成熟车型的性能成为满足顾客期望的必然手段,文章针对某款成熟车型的后悬螺旋弹簧系统在不同载荷状态下进行变刚度设计,将等刚度后螺旋弹簧设计为腰鼓型变刚度后螺旋弹簧,在保证整车后轴承载能力的前提下,减小零件包络空间,增加轮跳行程,提升车辆操控性和平顺性,实现轻量化设计。

关键词:变刚度;变线径;螺旋弹簧;轻量化

1 背景

某乘用车车辆从空载到满载,整车重量增加约500kg,其中后轴轴荷增量约350kg,这相当于后轴有约70%的重量增加。而前悬架弹簧从空载到满载,轴荷增加约150kg,重量增加只有约30%。

为保证车辆的平顺性和操控性,通常前后悬架要保持一定的偏频比,后悬架和前悬架的比率一般接近1.2。对于簧上质量仅约1000kg的车辆,增加500kg的重量,其中后轴荷增加约350kg,很有可能会出现下面的结果:

1.整车姿态负角,影响美观;

2.后悬架行程小舒适性差;

3.过大的不足转向;

4.空满载前后悬架偏频比不协调。

为解决如上问题并使车辆在空载和满载的条件下都有良好的舒适性和操控性,唯一的解决办法是随着后轴质量的增加,后螺旋弹簧刚度也适当增加,即采用变刚度螺旋弹簧。

2 变刚度螺旋弹簧

通常使用的变刚度螺旋弹簧有以下几种:

1.等线径变节距弹簧:这种弹簧整个弹簧用的钢丝规格相同,各圈的节距有所差别,弹簧受载压缩,通常在空载高度之前,弹簧圈间不发生接触,弹簧保持一个恒定刚度。空载高度后继续压缩时,小节距的弹簧圈开始逐渐并圈,通过圈数的减少,逐步提高刚度。一般在满载高度时,所有小节距的弹簧完全并圈,空载到满载为变刚度阶段。满载高度到上极限,弹簧只剩大节距的簧圈在工作,弹簧保持在一个恒定刚度。

2.变线径变节距弹簧:这种弹簧形状上与等径变节距弹簧相似,小节距部分材料变细,通过变截面,可以减少小节距部分的圈数,提高材料的利用率,降低弹簧重量。

3.变线径变节距变中径弹簧(本文简称腰鼓型变刚度弹簧):腰鼓型变刚度弹簧有三变:钢丝规格端头到主体逐渐变化;弹簧中径端头到主体逐渐变化;弹簧节距端头到主体逐渐变化。相对于前面两种变刚度弹簧,腰鼓型变刚度弹簧的最突出特点是:弹簧并圈高度低,节约Z向空间;通过设计可以避免弹簧并圈接触,消除并圈产生的接触异响;弹簧设计轻量化。

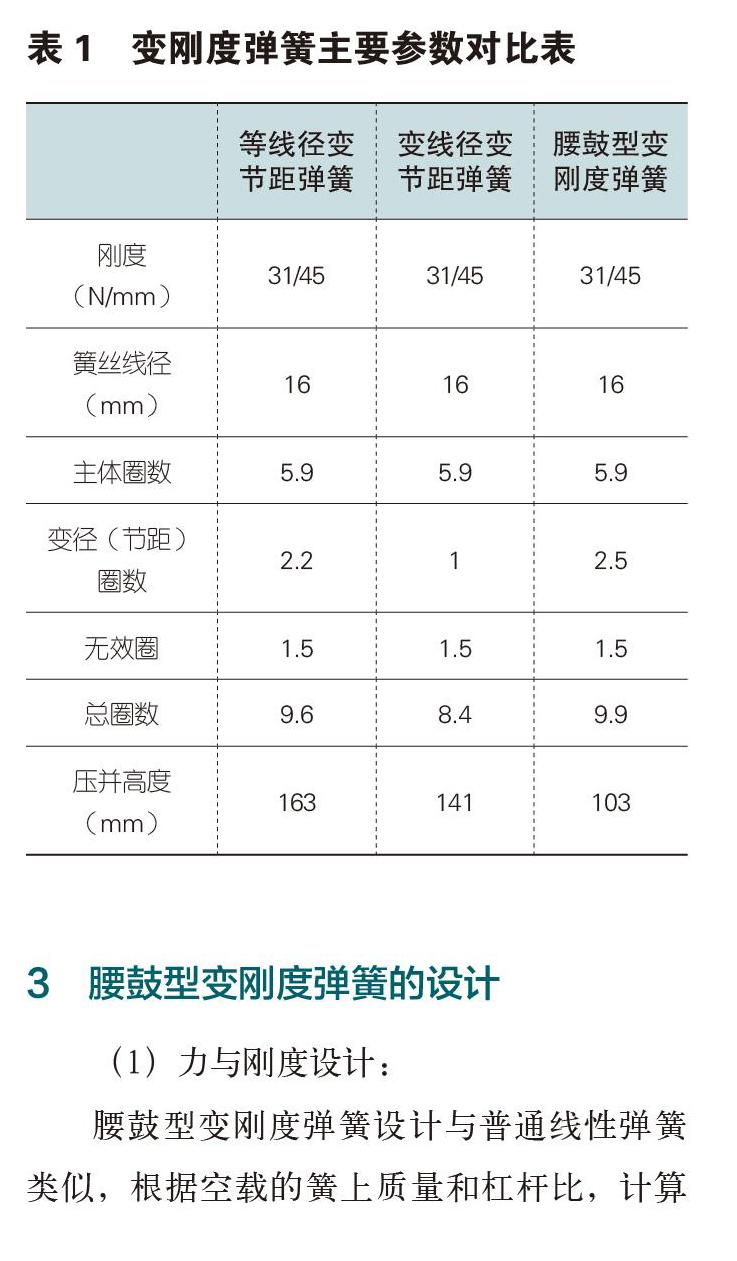

下面是一个设计案例,分别采用三种变刚度弹簧,实现31/45N/mm的刚度,弹簧压并时所需的Z向高度分别如下。相对于等径变节距弹簧,腰鼓型变刚度弹簧布置所需的Z向空间可以减少60mm。

3 腰鼓型变刚度弹簧的设计

(1)力与刚度设计:

腰鼓型变刚度弹簧设计与普通线性弹簧类似,根据空载的簧上质量和杠杆比,计算弹簧所需的空载载荷和刚度。具体如下:弹簧载荷及刚度设计首先需要确定螺旋弹簧在悬架中的布置,测量得到弹簧的空载长度LG、上极限长度LJ及下极限长度LR。通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的簧下质量,得到在弹簧上的承载质量,称为簧上质量M。一般将车轮,制动鼓及转向节、转向横拉杆质量的一半等视为簧下质量Mf。由于弹簧布置的原因,轮跳行程与弹簧行程通常不一致,造成弹簧的载荷与轮心处的载荷有个比值,该比值为i。以前悬架为例,假设车辆的空载前轴荷为M,前轴簧下质量为Mf,前悬架的杠杆比i,则可计算弹簧空载负荷,

根据整车偏频开发目标n,计算出包含轮胎的悬架刚度CW,

按下式计算出悬架刚度Cs,

式中,Ct为轮胎刚度。

弹簧刚度C的计算公式为:

乘用车悬架偏频n一般在1.1~1.5之间,后悬架和前悬架的偏频比一般为1.2,空满载维持1.2的偏频比对车辆的乘适性和操控性都比较重要。

(2)弹簧参数设计

腰鼓型变刚度弹簧刚度C可以看做是如下三个部分的弹簧串联而成,通常C2=C3。因此,

其中,总刚度C为车辆空载时要求的后弹簧刚度,弹簧主体刚度C1为车辆满载时要求的后簧刚度,C和C1为弹簧设计输入值。因此过度圈刚度C2可以通过上式计算得到。

弹簧的上极限长度Lj为设计输入值,根据上极限载荷Fj和设计刚度C1可以计算得到弹簧的自由长度。

腰鼓型变刚度弹簧由于小圈需要窝进主体圈里,小圈内径一般不大,通常为45~55mm左右,初始设计可以取50mm的小圈中径,后续根据包络要求和端圈材料规格进行调整。

目前生产腰鼓型变刚度弹簧设备以Morita为主,猪尾端最多可以卷制2.5圈,一般端圈的材料规格约为9~12mm之间,主体规格约为14~17mm。根据这些限制参数,为保证小圈可以窝进主体圈,初始设计大圈中径D为120mm,后续通过CAE计算对大圈中径进行细微调整。

弹簧设计应力τ影响弹簧的开发难度和成本,根据国内弹簧供应商的能力,热卷弹簧的最大工作应力一般在1050MPa到1100MPa之间。弹簧的应力可以通过下式计算:

其中Fj为弹簧压缩到上极限时的载荷,k为弹簧的应力修正系数,,其中R=D/d为弹簧的旋绕比。

上式中只有d为未知量,因此可以根据应力τ要求、弹簧中径和上极限载荷计算出弹簧大圈主体的材料规格d。

然后可以根据弹簧刚度计算公式:

计算弹簧大圈主体的有效圈数n。

接下来可以根据C2确定小圈端的弹簧参数。已知的参数为小端圈内径(50mm)、总圈数(2.5圈)、有效圈数(1.75圈)、大端内径D、大端材料规格d、以及刚度C2。为便于材料加工,猪尾端有效圈的材料是线性变化的,而猪尾端的弹簧中间通常也按圈数线性变化,假设端圈材料规格为d0,则过度圈任意圈数位置的中径Di及规格di均可计算得出。

如果弹簧平均的分成N个小段,每段弹簧圈数ni,则每段弹簧刚度ki:,

设从起始到第i段的弹簧总刚度为Ki,则到i+1段时的弹簧刚度为:,

编辑小程序方便的计算出第N段的刚度KN,调整d0,当刚度KN=C2时,即为满足刚度要求的设计。

至此,腰鼓型变刚度弹簧参数除圈间节距外,均已确定,初步按等螺旋升角,建立有限元模型,根据计算的刚度曲线,调整主体圈数、规格、节距甚至主体内径等参数,最终达到目标的刚度曲线要求,见图2。

4 实车动态性能评价对比

将普通螺旋弹簧、腰鼓型变刚度螺旋弹簧装配到實车上进行实车动态性能评估,评估结果如图3所示,腰鼓型变刚度螺旋弹簧在舒适性、车身控制方面提升明显。

5 结语

从现有成熟车型碰到的问题,到腰鼓型变刚度螺旋弹簧的设计、以及实车动态性能评价对比结果可以看出,腰鼓型变刚度螺旋弹簧不仅能保证车辆后轴的承载能力,也能提升整车舒适性和操稳性,满足顾客期望。

参考文献:

[1]张英会、刘辉航、王德成.弹簧手册.2版.北京:机械工业出版社,2008年7月.

[2]楼乐明、孙钧君、潘晨炜、刘宪民.Miniblock弹簧设计计算机械设计与制造,2010年1月.

[3]冯金芝、李原、郑松林、徐骏.一种三段式悬架变刚度螺旋弹簧设计研究.机械设计与制造,2016年9月.