应用数字散斑投影测量纸页厚度

吴 凡,吴思进,李伟仙,张雨蒙,祝俊怡,沙 迪,董明利

(北京信息科技大学 仪器科学与光电工程学院,北京 100192)

引言

纸页厚度是表征纸产品质量的重要指标。因此,现代造纸工业迫切需要精确、快速可靠的在线检测技术。传统测量方法采用了电磁、红外、超声、β射线、太赫兹时域光谱以及光学三角法等一系列技术[1]。其中,β射线法存在电离辐射,会对人体造成危害。空气耦合超声传感器是一种安全、非接触的方法,但它需要很强的脉冲激励才能完成[2]。传统光学测量方法则主要采用光学三角法来实现,但它只能实现单点的测量,会给测量带来一定的随机误差[3]。此外,太赫兹时域光谱是一种相干探测技术,可以同时获得太赫兹脉冲的振幅、相位信息[4]。各项测量指标都较为优秀,但现有的太赫兹波产生与检测装置体积较大、结构复杂并且价格昂贵。所以,快速、非接触、全场、安全可靠的纸页厚度检测,依然是一个有待解决的问题。

基于结构光投影的光学探测方法已广泛应用于各个领域,涉及到姿态控制、行业质量检测、医疗部件外形测量等多个方向[5]。由于该类方法具有全场性、非接触性以及精度高等特点,有着广阔的应用空间。其中,散斑投影技术逐渐成为研究热点。与传统的数字散斑相关技术[6-7]相比,散斑投影技术无需利用喷涂等技术在被测物体表面制作散斑,因此具有更好的适应性。本文提出了一种基于数字投影散斑相关的纸页厚度测量方法,能够实现纸页厚度的全场精确测量,光路简单,可靠性高,能够应用于工业现场测试。

1 基本原理

1.1 3D数字图像相关(3D-DIC)方法

基于3D-DIC方法的测量结合了双目立体视觉和2D数字图像相关理论。利用相机拍摄被测物前后的数字散斑图像,再通过匹配其变化前后数字散斑图像中的对应图像子区。在获得图像子区的对应信息后,通过校准相机的内外参数,在三角测量关系中计算对象的3D位移信息。

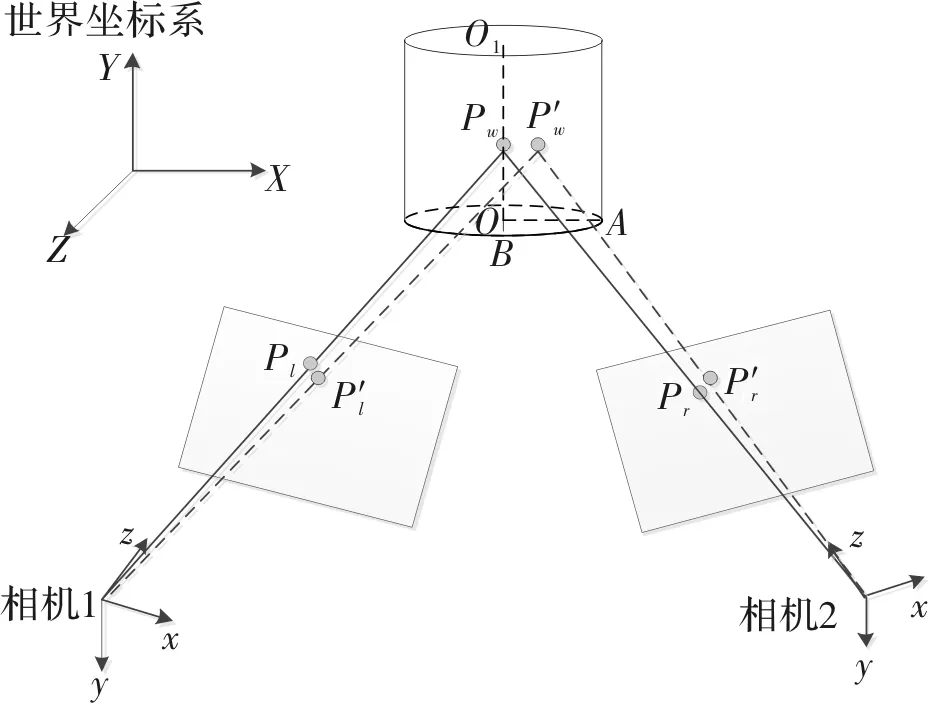

双目立体视觉的原理图如图1所示,左右两个相机从不同角度观测被测物,经图像计算获得被测物的三维数据。

图1 双目视觉成像原理Fig.1 Imaging principle of binocular vision

在3D-DIC中,对应准则采用标准差的和(SSD),相关系数由(1)式获得:

(1)

u(x,y)=p1+p3(x-x0)+p5(x-x0)

(2)

v(x,y)=p2+p4(x-x0)+p6(x-x0)

(3)

(4)

式中:Pc表示相机坐标;(Xw,Yw,Zw)表示世界坐标;M1为相机内参数矩阵,由相机焦距f、像素尺寸dx、dy及初始像素坐标u0、v0决定;M2为相机外参数矩阵,由旋转矩阵R、平移矩阵T等相机在世界坐标中的位置参数决定。

1.2 散斑图案选取

散斑图案质量优化是提升DIC算法精度和效率的关键,而高质量的散斑生成依赖可靠的客观评价标准,由于散斑生成的复杂性,众多研究者进行了该方面的研究[8-13]。通常,散斑图案是由空间位置完全随机分布的散斑基元组成,可表示为:

(5)

式中:h(x,y)为生成散斑的亮度分布;ψ(x,y)为散斑基元的亮度分布;(xk,yk)表示第k个散斑的中心位置。其统计特性由随机度、占空比等参数表征。散斑生成是一个随机的过程,即使散斑统计特性完全相同(即采用相同的参数生成散斑),每次生成的散斑也会因散斑的空间位置不一致而不同。

空间随机性使系统误差和随机误差为随机变量,给散斑图像的评价带来困难。其中,采用亚像素位置的均方根误差[12](root mean squared error,RMSE)评价散斑质量综合考虑了数字图像相关中的系统误差和随机误差,是一个优越的散斑评价标准。它表示了真实值与测量值之间的差异,定义公式为:

RMSE2=E(ue)2+Var(ue)

(6)

式中:ue表示DIC的计算误差;其标准差Var(ue)表示随机误差的大小;E(ue)2则表示了系统误差大小,主要依赖于散斑基元本身的大小、形状等性质以及DIC算法类型,对于常用的反向算法,系统误差即为插值偏差。

随着散斑半径的增大,系统误差减小,随机误差增大。可通过调整散斑半径,使得均方根误差达到最小。最优散斑半径满足(7)式:

(7)

式中:E{Ab}是系统误差的期望;R是散斑半径;q表示单个散斑的灰度梯度平方和。

1.3 散斑投影系统设计

本文的散斑投影系统包括了两个相机和一个用于投射散斑图案的LCD投影仪,使用计算机模拟出散斑图案,通过投影仪投射到物体上,被照射的部分成像到两个同步的黑白相机上。通过DIC算法得到纸页的全场形貌分布。若要测得纸页厚度,通过求出纸页的变化量即可获得。

散斑图案是系统设计的重要影响因素。通常可以通过喷涂、印刷、蚀刻、光刻等方法制作随机分布的黑白斑点,形成散斑场。但上述制斑方法工序较复杂,且有些会对结构表面造成损伤。对于纸页厚度测量,上述制斑方法也不太恰当,故本文采用了一种投影散斑的方法,对纸页厚度进行测量,同时,因为该方法产生的散斑图案是用计算机模拟出来的,具有散斑图案尺寸,散斑颗粒数目,半径大小,密度可调的特点。具体测量原理的流程图如图2所示。

图2 测量流程图Fig.2 Flow chart of measurement

在测量过程中,位移场的准确测量是DIC技术中的关键,因为形貌和厚度的测量均基于位移数据;准确确定各点在发生位移变化后图像中的位置,是准确获得纸页厚度的基础。为解决镜头畸变等因素在不同点引起附加图像位移,进而影响纸页的形貌恢复和厚度测量的问题。系统标定[14]至关重要,采用张氏标定法[15]对相机进行标定,得到两台相机的内外部参数和畸变参数。然后,将设置好参数的散斑图案通过投影仪投射到一叠崭新平整的被测纸张表面,使用左右相机连续进行图像同步采集作为基准,并进行匹配点搜索,得到纸页全场形貌分布,其中,左右相机采集时调整好相机拍摄角度、焦距及照明光强,以免匹配点搜索误差影响纸页形貌恢复结果。最后从这叠纸中抽出最上层一张,产生纸页厚度变化,进行图像采集并进行目标点的匹配及追踪。得到其变化量即得到纸页厚度。

2 实验及结果

2.1 散斑图案影响

实验通过调整散斑图案的参数来获得最佳的纸页全场分布及纸页厚度。如上文所述,散斑质量的好坏主要与散斑的统计特性及散斑基元本身的性质决定。散斑基元的形状可以是三角形、正方形、多边形和圆形等,考虑到各向同性,选用圆形散斑颗粒进行研究。

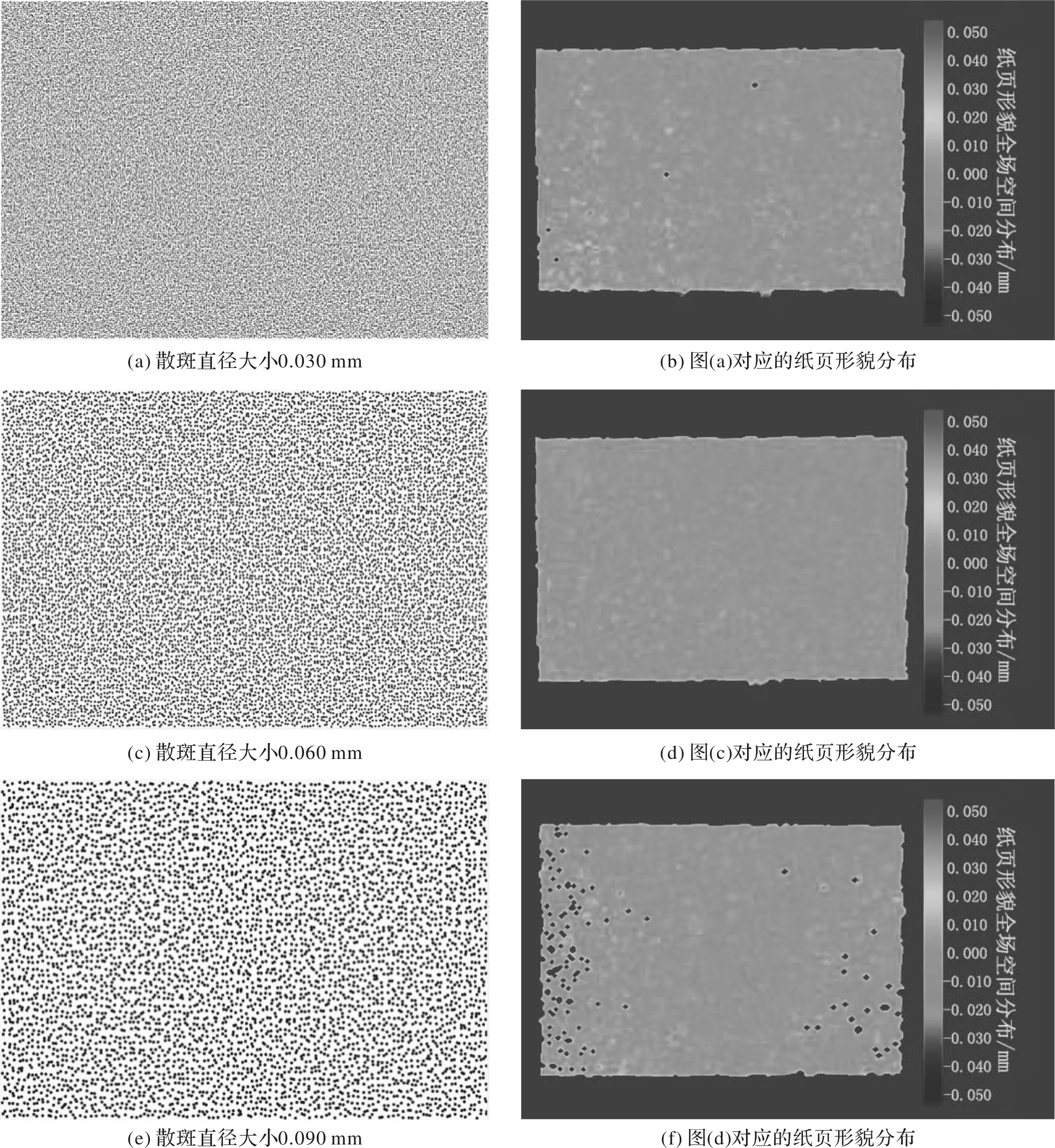

散斑占空比选取50%,再通过调整散斑的直径大小达到理想的实验效果,图3给出散斑图案质量对200 g的双铜纸纸页形貌全场空间分布的影响。

图3 散斑图案质量影响Fig.3 Effect of speckle pattern quality

通过投射图3(a)所示的散斑图案,得到的纸页全场形貌分布为图3(b),可以看出,得到的全场形貌图中部分区域没有数据,呈现空洞的现象。实际上,是因为太过细密的散斑导致插值偏差过大,系统误差过大,造成纸页的全场形貌分布结果出现误差。因此,我们增大散斑图案的直径到0.060 mm,投射如图3(c)所示的图案,得到的纸页全场形貌分布图如图3(d)所示。除去图像边缘有一定噪声影响外,能得到较好的纸页形貌的全场分布。若继续增大散斑图案的直径如图3(e),会导致图像噪声变大,随机误差变大,以致于DIC算法匹配效果不好,得到如图3(f)中较差的纸页形貌分布。

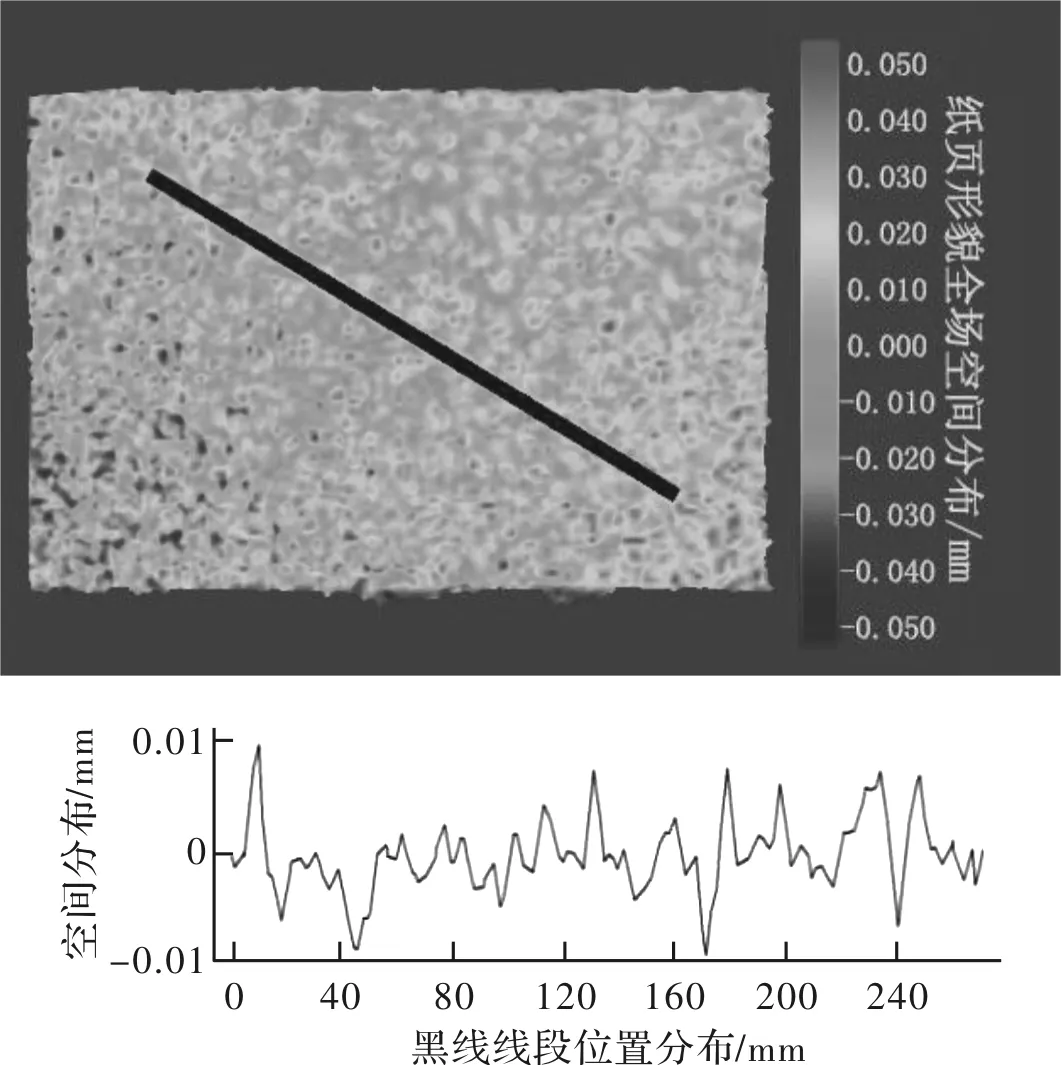

可以看到,纸页各点的形貌分布有些许差异,为得到更加直观精确的纸页全场分布信息,沿图4中所示黑线方向得到纸页沿该线段的空间分布。

从曲线图可看出,纸页的全场分布存在一定的不均匀性,但最大误差不超过0.01 mm。这是由于实验条件及造纸工艺本身存在误差,使得纸页存在一定的不平整性。同时,系统标定及匹配点搜索也会对其造成影响,但总体来说,本系统能够基本达到传统的纸页厚度测试仪0.01 mm的分辨率。并且该方法能对纸页的全场分布进行直观的评估。

图4 纸页形貌空间分布Fig.4 Full-field spatial distribution of paper sheet’s contour

2.2 纸页厚度测量实验

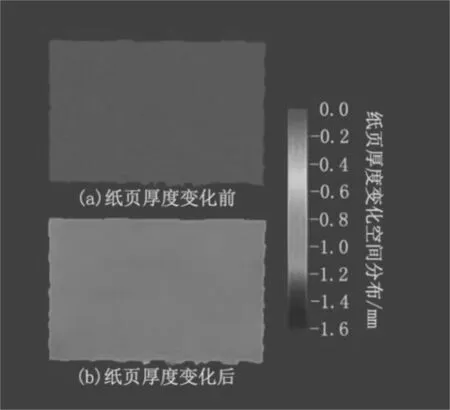

我们采用200 g的双铜纸进行厚度测量,其名义厚度为18丝,即0.180 mm。调整好实验系统后开始测量,首先使用一对相机连续进行一叠纸页图像同步采集作为基准,得到的纸页全场形貌分布如图5(a),从该叠纸页中减少一张后,再进行图像采集,得到全场形貌分布如图5(b)所示。结果表明,测得该叠纸页由0变为-0.177 mm,变化量为0.177 mm,即纸页的厚度为0.177 mm,同时,本方法得到了较好的纸页的全场形貌分布结果。

图5 纸页厚度变化分布图Fig.5 Variation of paper sheet thickness

为验证实验的准确性,重复以上操作8次,每次减少一张纸,得到的纸页厚度变化及全场分布如图6所示。除了纸页的四周有一些噪声外,较好地得到了纸页全场性的厚度变化。

图6 纸页厚度变化连续测量Fig.6 Continuous measurement of changes of paper sheet thickness

为获得更精确的数据,在保持光学系统及散斑图案参数不变的情况下,重复上述操作3次。并计算纸页厚度测量值和名义厚度值的相对误差,得到的结果如图7所示。

图7 实验测量误差Fig.7 Experimental measurement error

可以看出,3次实验结果有较好的一致性,其相对误差值在4%以内。其中,误差来源主要包括名义值与真实值的差别,人为操作及实验条件限制。同时,实验中人为地抽掉一叠纸页中的一张,会使这叠纸的平整度受到影响,为后续的纸页厚度测量带来误差,但总体上来说,本方法是一种有效的纸页厚度测量方法,能够精确测定纸页的厚度及全场分布。

3 结论

本文提出了一种纸页厚度在线检测的新方法,该方法利用投影散斑相关的理论,对纸页厚度进行了有效的测量,解决传统纸页厚度检测只能测量纸页某一点的不足。实验结果表明,本文所介绍的方法结构简单,操作方便,测量相对误差在4%以内,并具有能测出纸页的全场形貌的优点,丰富了纸页测量的方法。