多传感器数据融合在机电一体化自动控制中的应用

李婷婷

(晋中职业技术学院,晋中 030600)

1 引言

现如今,基于多传感器数据融合的自动控制技术已经应用到很多工程建设中,为克服传统机电一体化自动控制技术中的缺点,提出基于多传感器数据融合的自动控制技术[1],可有效提高机械效率,推动工业的发展。

2 基于多传感器数据融合的自动控制技术设计

2.1 设定电动机转速参数

基于多传感器数据融合的自动控制技术高低直接影响机电一体化系统的技术水平。机电一体化系统运行过程中,需要安装高配置的电机来完成数控机床进行加工。一般电机主轴的转速为3000~4000r/min,为提高机械效率,对电机转速要求较高,要求达到8000~10000r/min[2]。

2.2 计算电动机转速

电动机的转速可分为额定转速和实际转速,如果电动机在额定功率下工作,计算的电动机转速就是额定转速;如果电动机工作过程中功率是变化的,那么计算得到的转速就是电动机的实际转速,电动机转速计算公式如下:

式中,n 代表电动机的转速(r/min);60表示每分钟(s);f表示电源频率(Hz);p 表示电动机旋转磁场的极对数。

根据国家相关规定,电源的标准频率为50圈/s,因此,在旋转磁场中,转速的大小与磁极对数有直接关系,旋转磁场的转速与磁极对数成反比,但是在实际应用过程中,电机的转速往往低于旋转磁场的转速,当磁极对数分别为1、2、3、4、5时,对应旋转磁场转速分别为3000、1500、1000、750、600。

通过上述转速公式可以得到电机的转速,结合电动机工作时的电压和频率来研究机电一体化系统中自动控制技术的优势。

2.3 确定电动机电压

电动机电压稳定性影响电动机转速。电动机输入电压降低时,电动机转速随之降低,导致电动机转矩也会降低,因为电动机的转矩与电压的平方是正比关系。电动机是将电能转换成为机械能的过程,由于电压降低会导致电磁力矩减小,因此要保证电动机电压的稳定性来提高转速,提高机电一体化系统的工作效率。

2.4 确定电动机频率

电动机频率改变会影响电动机的转速。如果电动机频率过高,会导致电动机转速变高,转速增大到一定程度时,电动机的实际功率会成倍增加,易造成电动机烧毁;如果电动机频率过低,会影响电动机叶片应力,甚至降低叶片使用寿命。

2.5 实现多因素检测

为了验证本文技术的实用性能,实现多因素检测机电一体化自动控制技术。

转矩会影响电动机转速,当电动机的转矩小于50赫兹时,电动机的转矩与频率成正比;当电动机的频率等于50赫兹时,电动机输出功率达到最大值,称为额定功率;如果电动机的频率大于50赫兹时,电动机转矩与频率成反比。

电动机功率也会影响电动机转速。如果电动机功率太小,会使电动机超载运行,造成电动机损坏;如果电动机功率太大,易造成输出功率不能被完全利用,降低效率,浪费电费。

在工业制造和生产中,要随时观察影响机电一体化系统的各种不利因素,及时解决不利因素对机电一体化系统的影响。

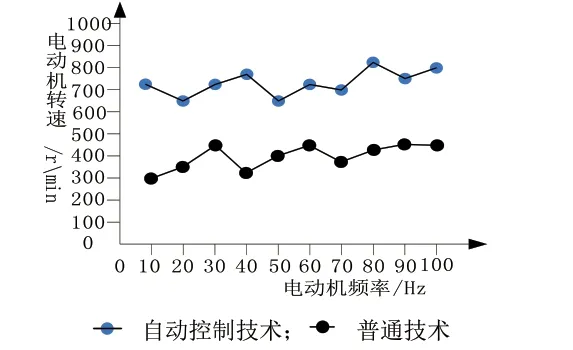

3 基于多传感器数据融合的自动控制技术实验

实验采用型号、额定电压、额定功率均相同的电动机,使电动机运行转矩、电压和旋转磁场的极对数都一致,适当增加电动机的频率,分别采用自动控制技术和普通技术使电动机运行,电动机旋转磁场的极对数一定,制作对比实验,比较两种技术的电动机转速,实验结果见图1。

图1 电动机转速与频率关系图

实验结果表明,随着电动机频率的增加,采用自动控制技术电动机转速明显高于普通技术,可提高机械效率。

4 结束语

本文多传感器数据融合在机电一体化自动控制中的应用对提高机械效率具有重要意义,加强多传感器数据融合在机电一体化自动控制中的应用,促使机电一体化走向智能化。本文研究的自动控制技术能有效加快电动机转速,提高工作效率。希望本文研究为机电一体化系统提供有利依据。