氢氧化镁连续生产时高镁垢形成机理初探

乌志明,张洪帮,宋 磊,白 文

(青海西部镁业有限公司,青海省盐湖镁资源开发工程技术研究中心,青海德令哈817000)

青海察尔汗盐湖自1958年开始钾肥生产,有统计表明在60 a的钾肥生产过程中副产MgCl2累计达2.6亿t以上[1],这部分镁资源可称为存量镁资源。2018年青海盐湖工业股份有限公司和格尔木藏格钾肥有限公司等厂家生产的KCl高达800万t,每年提钾新副产的MgCl2可称为增量镁资源。按每吨KCl副产10 t MgCl2概算,则每年约副产8000万t MgCl2。区域内镁钾比会不断增大,终会突破阀值,影响察尔汗盐湖中钾的开发,因此急需大规模利用镁资源[2]。近年来因为中国东北菱镁矿优质矿枯竭,环保政策趋严等因素,卤水法镁砂迎来再兴之机。值此良机,青海西部镁业有限公司携潜心研发十余年的长期积累优势,采用“卤水-氨-石灰联合法”生产高纯氢氧化镁,进而以氢氧化镁为原料生产系列氧化镁、镁砂产品,为青海盐湖镁资源的大规模开发利用开拓了一条有效途径,镁业人正努力优化并拓宽盐湖镁资源的利用途径。

青海西部镁业有限公司氢氧化镁生产过程中还有许多需要优化完善之处,其中反应釜连续生产一段时间,即会因釜内和部分管道中结出高镁垢而需要停车酸洗清垢。高镁垢对生产过程的影响主要表现为:釜壁结垢本身影响传热,增加了反应温度调控难度;釜内搅拌桨等结垢会增加动力消耗,也影响反应的均匀稳定性;管道结垢使管道有效内径变小,进而影响传质;釜内结垢还使釜的有效容积变小,进而影响产量;停车清垢更影响生产的连续性。高镁垢对生产成本的影响主要表现为:高镁垢生成本身消耗了镁原料和碱源;溶垢、清垢过程又额外耗酸耗水;清垢后重启生产时返加晶种、底料等且要重新升温也增加消耗和成本。所以,高镁垢问题成为影响氢氧化镁连续生产运行的突出问题,高镁垢问题的解决缺少先例可鉴。以往的氢氧化镁制备与合成研究都是间歇式反应,包括青海西部镁业有限公司的长期研发也是间歇式,在结垢较轻微之时,间歇清料、清釜过程中即可顺带清理。国内外氢氧化镁生产也大多都是间歇式、小规模。氢氧化镁工业生产从间歇式到连续式无疑是一种巨大进步,必然要克服不断出现的新问题,连续过程中高镁垢的逐渐累积、硬化并滞塞生产是其中之一,而要在连续生产过程中阻垢、减免垢,首先要弄清高镁垢的形成机理。

1 实验材料及方法

1.1 材料与仪器

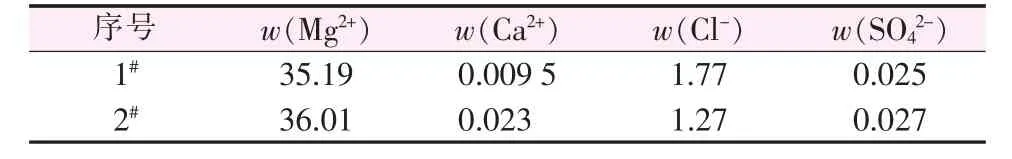

实验材料:高镁垢,白色致密板结固体,青海西部镁业有限公司生产装置中形成,其主要化学成分见表1。氢氧化镁,青海西部镁业有限公司产品,纯度≥99%,粒径为 30~50 μm,酸溶氯根质量分数为0.3%。蒸馏水,自制。

表1 高镁垢的化学成分 %

实验仪器:BT-9300S型激光粒度分布仪;SU8010型场发射扫描电镜;X′Pert Pro型X射线衍射仪;STA 449F3型同步热分析仪。

1.2 实验方法

在青海西部镁业有限公司停车清垢时,取反应釜内有代表性的高镁垢样品,原垢样经过简单水洗、自然晾干、密封包装后委托外检。具体检测项目根据机理研究需要指定,本研究选择的外检单位是中科院青海盐湖研究所分析测试中心。另取公司生产的氢氧化镁产品,公司自测氢氧化镁的粒度、酸溶氯根等指标,做针对性的对照比较分析。

2 实验结果

2.1 化学分析结果配盐情况

有研究表明,氨法制备氢氧化镁过程中会生成少量针柱状的碱式氯化镁[3-4],并通过碳酸化动力学过程确定氢氧化镁中存在碱式氯化镁[4]。青海西部镁业有限公司生产氢氧化镁采用的是氨-石灰-卤水联合法。就生成氢氧化镁反应体系而言,与氨法一样都存在氯化镁、氨、氯化铵和氢氧化镁4种物料,氯化镁与氨可生成碱式氯化镁,氯化镁与氢氧化镁也可生成碱式氯化镁。特别是在青海西部镁业有限公司的高浓相反应条件下,各物料都有很大几率相互碰撞发生反应,所以,生成碱式氯化镁的副反应不可能杜绝。

据上文分析,结合表1的化学分析结果可以进行简单的配盐:钙和硫酸根含量很低,皆不到0.03%,故可忽略不计。垢物氯根取平均值1.52%,对应氯化镁的量约为2.0%,因碱式氯化镁多为518相,则与2%氯化镁对应就有3%的结晶水;镁离子取平均值35.6%,扣掉配氯化镁部分,则垢中平均含85%的氢氧化镁,其余10%则为吸附的游离水。如此配盐后高镁垢成分的化学比例为:85%Mg(OH)2+2%MgCl2+3%结晶H2O+10%游离H2O。若其中的碱式氯化镁皆以518相计算,那么匹配518相碱式氯化镁还要占去6%的氢氧化镁,则高镁垢的成分可近似定为:79%Mg(OH)2+11%碱式氯化镁+10%水。

2.2 高镁垢与氢氧化镁产品的SEM形貌对比

生产过程中产生的高镁垢典型SEM形貌如图1所示。由图1a可见,高镁垢主要是粒径小于2 μm且结晶很好的厚板状颗粒,这种板片状晶随着时间延长,晶体自身生长使强度增加,生长的各片晶也易形成交叠而增加强度。在更大视野中还能看到板片状颗粒中间夹杂的针柱状颗粒物(图1b中白色箭头所指)。垢物中间夹杂的针柱状物,更如针一样斜插各垢层之间,除了使片状氢氧化镁层间粘贴之外,叠在一起的各层更如被钉书钉钉穿,使得垢物更加密实坚硬。

图1 高镁垢的SEM图

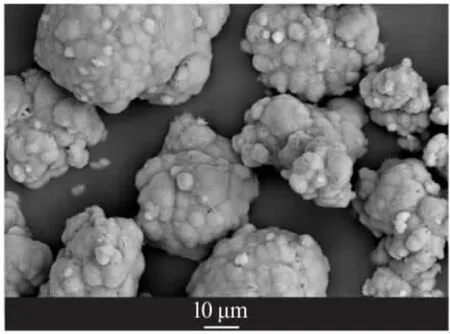

氢氧化镁原粉产品的典型SEM形貌如图2所示。 由图2 可见,Mg(OH)2主要是粒径为 30~50 μm大小的团聚状颗粒。

图2 Mg(OH)2产品的 SEM 图

对比图1与图2可见:高镁垢主要是不同于氢氧化镁产品形貌的片状或针柱状的异形颗粒。反应体系中先结晶长好的单独片状和针柱状颗粒,与体系中主流的团聚粒受力不同,在体系流体作用下附着挂壁,慢慢累积生长交叠,硬化成为高镁垢。

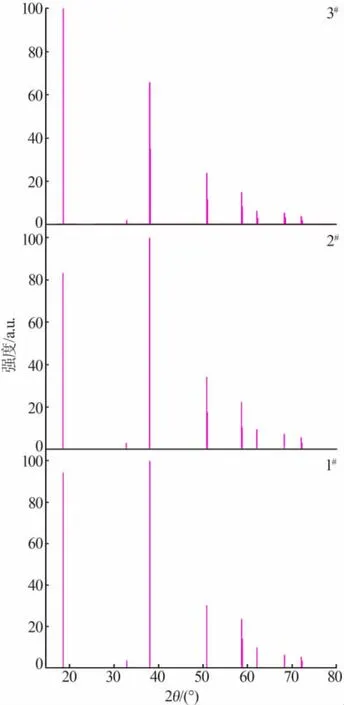

2.3 XRD分析结果

取3个不同的高镁垢样品进行XRD分析,谱图如图3所示。图3显示,1#、2#和3#3个垢样的主相皆是氢氧化镁,各样品的峰强度虽略有差异,但峰位置完全对应一致。XRD谱图说明高镁垢在反应体系中经过较长时间生长,主物相氢氧化镁结晶完好,而且通过前文的SEM图可见其中厚片状氢氧化镁占绝大多数,在XRD检测的有限取样量下,更大几率只能取到厚片状的氢氧化镁,很小的几率才能取到针柱状的碱式氯化镁。这种结果与文献上氨法氢氧化镁研究结果[3-4]一致:能通过显微镜和扫描电镜观察到针柱状碱式氯化镁,却不能通过XRD分析检测到碱式氯化镁。

图3 高镁垢样品的XRD图

2.4 热分析结果

调阅青海西部镁业有限公司氢氧化镁产品以往的热分析谱图,发现氢氧化镁产品进行热分析时,有极少概率取到含针柱状碱式氯化镁的样品,曾得到图4所示的明显异常于氢氧化镁的热分析谱图。图4的DSC曲线613.3℃左右的宽吸热峰对应TG曲线在496.1~783.6℃有2.41%的质量损失率,与文献[5-6]中的碱式氯化镁的热分解行为极为一致,文献[6]给出的碱式氯化镁热分析图DTA曲线在500~800℃有个大宽峰。本研究取3个高镁垢样进行热分析,其中2个样的谱图是只在500℃之前有质量损失率的氢氧化镁,而只有1个样在500℃之后有2.23%的质量损失率,得到与图4类似的热分析谱图。

图4 含碱式氯化镁的Mg(OH)2的TG-DTG-DSC图

虽然图4的热分析谱图TG曲线在496.1~783.6℃有2.41%的质量损失率,但是化学分析表明氢氧化镁产品中的酸溶氯根只有0.3%左右。结合3个含氯高镁垢样的热分析图只有1个有对应的氯化氢挥发失重峰显示,说明高镁垢和氢氧化镁产品中的碱式氯化镁分布很不均匀。热分析30~40 mg的取样量,样品取上了针柱状碱式氯化镁就会在500℃之后的TG曲线上有对应的失重峰,DSC曲线上也会有吸热显示;而若取不上针柱状碱式氯化镁,则在500℃之后的TG曲线上就没有对应的失重峰,DSC曲线上也不会有吸热显示。高镁垢和氢氧化镁产品的热分析结果能否得到对应的氯化物的信息,纯粹是取样几率问题。所以,热分析对这种不均匀样品不再有定量分析的效果,而只能将取到针柱状样品的热分析图对应的峰位与文献进行对比,获得定性信息。

3 结论

1)体系内的物料在生成氢氧化镁的主反应之外,伴随着生成碱式氯化镁的副反应,化学分析配盐得出高镁垢的成分为:79%Mg(OH)2+11%碱式氯化镁+10%水。2)化学分析结果对照文献信息,认定高镁垢中非均匀分布有针柱状的碱式氯化镁,SEM图显示针柱状的碱式氯化镁穿插片状氢氧化镁各层,如钉书针样能增加高镁垢的强度。3)SEM、XRD结果显示,高镁垢的主要成分是小粒径且结晶良好的厚片状氢氧化镁。4)仪器分析结果显示在高镁垢中碱式氯化镁分布不均,取上了热分析在对应温度就有特征失重峰,取不上则得不到特征失重峰。5)体系中先单独结晶长好的片状或针柱状的异形粒,是高镁垢的主要物源,异形晶粒挂壁累积,异形片晶逐渐生长交叠而增加强度,若杂入针柱状晶体,强度会进一步增加。