分级结构二维复合材料的构筑及其在能源转换与存储中的应用

尹瑞连,刘文贤,徐喜连,施文慧,曹澥宏

(1.浙江工业大学材料科学与工程学院,浙江 杭州 310014)(2.浙江工业大学海洋学院 膜分离与水科学技术中心,浙江 杭州 310014)

1 前 言

当前,传统化石能源紧缺、环境污染严重的问题日渐突出,风能、太阳能、潮汐能等绿色可持续能源受到人们的广泛关注[1-3]。然而,这类能源的不稳定性问题一直是制约其进一步发展的瓶颈。近年来,超级电容器[4]、锂离子电池[5]、金属-空气电池[6]等新型储能与转换器件的研究有了较大的进展,为了进一步发展能量密度大、功率密度高、稳定性好的储能器件,开发制备结构稳定、性能优异的电极材料迫在眉睫。

自2004年石墨烯被发现以来,二维材料因其优异的机械性能、高的比表面积、快的电子传导速率、多的活性位点等物理化学特性,在电化学能源储存与转化、传感和气体分离等领域具有巨大应用潜力,受到研究者们的广泛关注[5, 7-10]。近10多年,研究者们成功制备了多种二维材料,包括:石墨烯及其衍生物[11]、黑磷[12]、六方氮化硼(h-BN)[13]、二维过渡金属化合物[14]、MXenes[15, 16]等。然而,在制备和应用过程中,二维材料易堆叠而导致性能下降,严重限制了其进一步应用。将二维材料与零维纳米颗粒、一维纳米线或二维纳米片进行复合,构筑成分级结构二维复合材料,是解决这一问题的有效途径[17, 18]。研究表明,在能源转化与存储应用中,分级结构复合材料可有效抑制二维纳米片堆叠,提供大量暴露的表面活性位点,充分发挥复合结构中不同维度组分拥有的结构特性,如零维纳米颗粒高活性、一维纳米线高电子传输速率和二维纳米片高比表面积、丰富的表面活性位点等特征。分级结构复合材料具有的多级孔、高孔隙率等特点,促进了电解液扩散及电子转移,提高了复合材料的综合性能[19, 20]。然而,如何可控地合成分级结构二维复合材料仍然是这一领域的研究难点,合成方法对分级结构二维复合材料的结构和性能起着至关重要的作用。本文将对液相模板法、气相模板法和非模板法可控构筑分级结构二维复合材料及其在能源转化与存储领域的研究进展进行概述。

2 分级结构二维复合材料的合成方法

目前,分级结构二维复合材料的构筑方法可分为模板法和非模板法,根据反应条件的不同,模板法可细分为液相模板法与气相模板法,本节将分别从液相模板法、气相模板法和非模板法这3个方面介绍分级结构二维复合材料的合成方法。

2.1 液相模板法

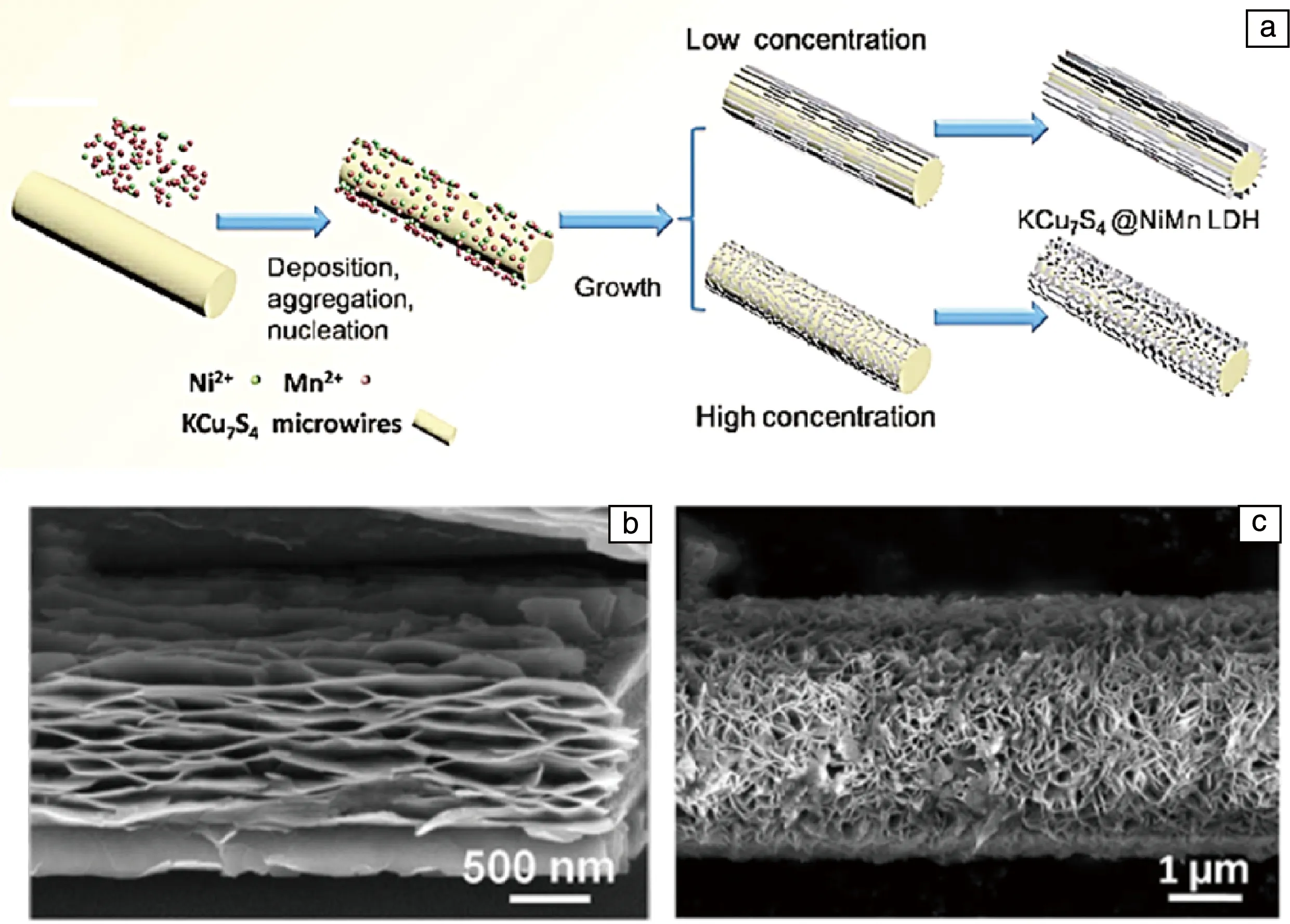

液相模板法是利用多孔材料为模板,以水或有机溶剂为反应介质可控地合成分级结构复合材料的方法。常用的模板有金属、金属氧化物、多孔碳材料等[19]。液相模板法操作简单,成本低且易于扩大生产,应用较为广泛。例如,Zhang等[21]在1D KCu7S4微丝上可控生长镍锰双金属氢氧化物(NiMn LDH)纳米片阵列,得到1D/2D KCu7S4@NiMn LDH复合材料(图1a)。通过控制金属离子的浓度,成功制备得到两种不同结构和形貌的复合材料。如图1b和1c所示,当金属离子浓度较低时,NiMn LDH纳米片与KCu7S4微丝相对平行,当增加金属离子浓度时,纳米片数量增加,片与片之间相互交错。Xu等[22]采用类似的合成策略,以钼酸盐为原料,在酒石酸和硝酸的混合溶液中,通过水热法在1D TiO2纳米纤维上原位生长得到MoO3纳米片,经过后续的水热硫化得到具有1D/2D结构的TiO2/MoS2纳米复合材料。与单独的TiO2纳米纤维相比,1D/2D TiO2/MoS2复合材料最大比表面积增加了2.5倍,达到35 m2·g-1。

图1 KCu7S4@NiMn LDH复合材料制备过程示意图(a); 低浓度(b)和高浓度(c)金属盐前驱体制备得到的KCu7S4@NiMn LDH复合材料的SEM照片[21]Fig.1 Schematic illustration of the fabrication process of the KCu7S4@NiMn LDH composite (a); SEM images of the KCu7S4@NiMn LDH composite at low (b) and high (c) concentrations metal salt precursor[21]

相比于其他复合材料,以金属基底为模板构筑的分级结构复合材料实现了纳米片的有序排列,获得了具有较大比表面积、较高电子传输性能、电化学活性及稳定性的复合材料。例如,Sun等[23]以Ni泡沫作为模板,通过两步水热法制备得到超薄双金属(Ni, Co)碳酸盐氢氧化物纳米片阵列(NiCoCH-NSAs),进一步将金纳米颗粒负载在NiCoCH-NSAs上。制备得到的分级结构复合材料中纳米片相互平行,比表面积可达到61 m2·g-1,复合材料大的比表面积为金纳米颗粒提供了更大的负载区域,可以充分发挥金纳米颗粒的催化活性。Tao等[24]利用泡沫Ni作为模板,通过溶剂热法原位生长Zn/Co-MOF(MOF为金属有机框架化合物),进一步以此为前驱体,经过水热硫化制备得到了Zn-Co-S纳米片阵列。该阵列结构可有效抑制二维纳米片的堆叠,显著增加纳米片的边缘活性位点。

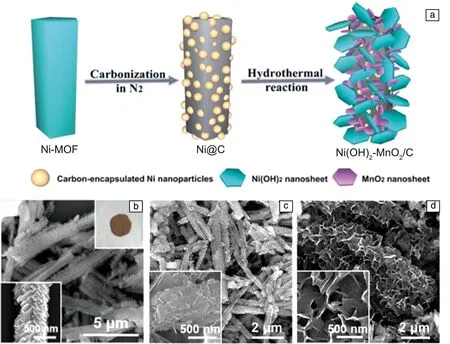

除了利用上述模板构筑多级结构,近年来,MOFs材料因其种类丰富、孔隙率高、结构可调、比表面积大等特点[25],成为构筑分级结构二维复合材料的优质模板之一。例如,作者课题组[26]利用棒状Ni MOF为模板,首先通过高温碳化得到Ni@C材料,然后以KMnO4为氧化剂通过一步水热法成功制备得到由碳基底和表面Ni(OH)2、MnO2纳米片组成的Ni-Mn-C三元分级结构复合材料(图2a)。此外,利用Co-Mo双金属MOF作为模板,高温碳化得到MOF衍生CoMoO4,然后将其浸入KOH溶液中,即得到由Co(OH)2纳米片组装而成的棒状多级结构复合材料(图2b)[6]。该合成方法操作简单,产量高,有大规模制备的潜力。值得注意的是,利用该方法作者课题组还成功制备得到了Ni(OH)2和Mn3O4两种分级结构复合材料(图2c和2d),说明该方法具有普适性。以MOFs材料为模板构筑二维组装体复合材料,为可控制备分级结构复合材料提供了新的思路。

图2 层状Ni(OH)2-MnO2/C复合材料的制备流程示意图(a)[26]; Co(OH)2(b)、Ni(OH)2(c)和Mn3O4(d)纳米片组装结构的SEM照片[6]Fig.2 Schematic illustration of the preparation process of hierarchical Ni(OH)2-MnO2/C composite (a)[26]; SEM images of the hierarchical structure of Co(OH)2 (b),Ni(OH)2 (c) and Mn3O4 (d)[6]

2.2 化学气相沉积法

液相模板法可以有效控制分级结构二维复合材料的形貌,然而得到的二维材料结晶性较差,晶格结构中往往存在大量缺陷,从而导致稳定性较差,因此该方法合成的复合材料在使用上存在一定的局限性。化学气相沉积(chemical vapor deposition,CVD)法是通过气态反应物在气/固界面反应并在固相基底表面上沉积得到产物的方法[27-29]。通过控制气相沉积时的温度、气流量、沉积源的量及腔体压力等反应条件可以调控生长材料的层数、尺寸、结构及取向。比如温度会影响沉积源在气相中的化学反应过程及产物在基底上的沉积速率,在合适的基底上,温度较高时往往能够得到高结晶度的产物。CVD过程中腔体压力分布范围很广,对基底上的成核过程和气体的流动过程影响很大。例如,在二硫化钼生长过程中,低压下第二层的成核只发生在晶界处,而压力较高时,第二层的成核则可随机发生在第一层的顶部,最终形成单层或多层产物[27]。

在制备分级结构二维复合材料过程中,气相模板法以其材料尺寸可调、层数可控、结晶度高等优点被人们广泛采用。例如,Tour等[30]以WO3薄膜为模板,采用CVD法硫化处理WO3薄膜,成功制备得到了垂直排列的WS2纳米片薄膜。垂直自组装的WS2纳米片尺寸超过200 nm,均匀分散且固定在导电的W衬底上,无需后续处理就可以直接用作催化剂电极。Li等[31]采用二萘嵌苯-3,4,9,10-四羧酸四钾盐作为晶种催化剂,采用CVD法设计并制备了一种新型的三维分层MoSe2纳米框架。该纳米框架由卷曲的几层垂直纳米薄片构成,与在无催化剂条件下水平生长的MoSe2纳米片相比,分级结构的MoSe2具有更大的电化学活性区(约12倍)和更小的电荷转移电阻(仅为无催化剂条件下生长的约2%)。此外,Hu等[32]采用CVD法在导电基底上可控生长了垂直排列的二维SnS2纳米片。有趣的是,与传统高沸点(Sn、SnO2等)金属源相比,利用低沸点SnCl4·4H2O作为金属源时,通过改变金属源与模板间的距离可以有效控制SnS2纳米片的生长方向与形貌。

2.3 非模板法

非模板法(自组装)是一种有效的自下而上构筑分级结构二维复合材料的方法。该方法通过离子交换或化学反应改变纳米片表面的官能团性质[33],使纳米片与纳米片或纳米纤维、纳米颗粒发生重新组装,形成具有不同形貌的分级结构二维复合材料。例如,Sun等[20]采用水热法将(Fe,Co)3O4纳米颗粒(0D)、Co3O4纳米棒(1D)与还原氧化石墨烯(rGO)纳米薄片(2D)进行复合,得到分级结构(Fe,Co)3O4/Co3O4/rGO三元复合材料。Gao等[34]采用一种简单可行的液相技术,合成了一种由Ni-Al LDH剥离的纳米薄片和还原氧化石墨烯组成的新型三维异质结构(Ni-Al LDH/rGO)。该材料具有独特的分级结构、高活性的反应位点和快速的电子输运通道,使复合材料的反应活性及稳定性得到了有效提升。此外,Nguyen等[35]通过水热反应以醋酸锌和柠檬酸三钠为原料合成了分级结构ZnO组装体。该反应通过改变柠檬酸三钠的浓度,成功制备了具有不同形貌的纳米薄片自组装空心球(NSHS)和中空多级聚合体(HHA)。

3 分级结构二维复合材料在电化学转化与储存中的应用

3.1 电催化

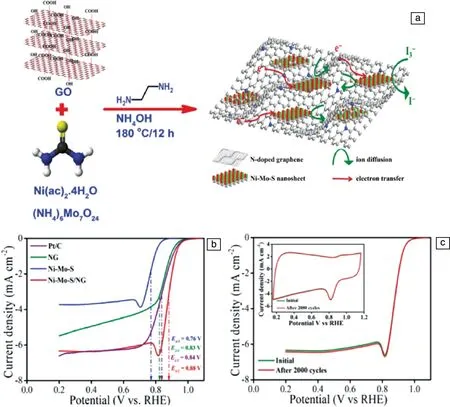

一般来说,传统高活性电催化剂以Pt,Ir和Ru等贵金属为主,然而,这些贵金属催化剂往往存在稳定性差、成本高和难以大规模制备等问题[36]。分级结构二维复合材料具有高比表面积、多活性位点等优异的结构特性,可替代贵金属催化剂,是一类理想的高性能、低成本电催化剂[37]。近年来,分级结构二维复合材料在电催化领域的应用已取得了重大进展。例如,Lee等[38]将二维超薄Ni-Mo-S纳米片均匀地分散在氮掺杂石墨烯(NG)上,得到了一种新型三维Ni-Mo-S/NG复合材料(图3a)。该复合材料有效抑制了纳米片与纳米片的重新堆叠,充分发挥了各组分的结构优势,展现出优异的电催化氧还原性能。如图3b和3c,三维Ni-Mo-S/NG复合材料的起始电位为0.98 V(vs.RHE),半波电位为0.88 V(vs.RHE),其性能优于单独的组分和商用Pt/C催化剂。该复合材料催化剂在循环测试2000圈以后,性能几乎没有下降,再次证明其优异的循环稳定性及实际应用价值。

Cao等[39]报道了一种由二维纳米薄片构成的新型三维Co(OH)F组装结构,其中,二维纳米薄片是由一维纳米棒编织而成。这种结构具有高的孔隙率和大的内部空间,其中的一维和二维子结构具有快速电荷传输和高体积面积比的优点,展现出优异的催化活性。在析氧反应(OER)中,电流密度为10 mA·cm-2时,常规方法制备的Co(OH)F材料过电势为341 mV,塔菲尔斜率为61.8 mV·dec-1,而3D Co(OH)F的过电势仅为313 mV,Tafel斜率为52.8 mV·dec-1。此外,在电流密度为8 mA·cm-2下连续测试10 h,3D Co(OH)F的OER活性几乎没有下降。实验结果证实具有该独特结构的3D Co(OH)F复合材料具有更加优异的电化学活性和稳定性。

Ho团队[40]利用NiCo LDH的中间态NiCo-(OH)2为前驱体,通过热解和硫化工艺成功制得由一维NiCo2O4纳米线和二维NiCo2S4纳米片构成的复合阵列结构。具有独特阵列结构的该复合材料的析氢(HER)性能得到了显著提升,复合阵列结构在10 mA·cm-2的电流密度下,过电势仅为155 mV,即使电流密度升至100 mA·cm-2,过电势也仅增大为327 mV。

Christopher等[41]通过热处理Pt修饰的Ni(OH)2纳米片,合成了二维多孔Ni-Pt合金框架。该复合材料不仅保留了合金相的高催化活性,还具有二维多孔材料高比表面积、高电子传输速率等特性。与Pt纳米颗粒相比,Ni-Pt合金的的晶格间距更小,展现出比商用Pt/C催化剂更高的氧还原(ORR)催化活性,且在1.3 V(vs.RHE)的高电压下稳定性有较大的提升。

图3 Ni-Mo-S/NG复合材料的一步法合成示意图(a), NG、纯Ni-Mo-S、Ni-Mo-S/NG、Pt/C在O2饱和0.1 mol/L KOH中1600 r/min转速下的线性扫描伏安曲线(LSV曲线)(b),Ni-Mo-S/NG在O2饱和的0.1 mol/L KOH中第一个循环和第2000个循环的LSV曲线(c)[38]Fig.3 Schematic illustration of the single-step synthesis of the Ni-Mo-S/NG hybrid materials (a), LSV curves of NG, pure Ni-Mo-S, Ni-Mo-S/NG and Pt/C in O2 saturated 0.1 mol/L KOH at a rotation speed of 1600 r/min (b), LSV curves of Ni-Mo-S/NG in O2 saturated 0.1 mol/L KOH at the first cycle and 2000th cycle (c)[38]

Zhi等[42]将Mo2C纳米晶体均匀地分散在氮掺杂碳(C-N)上,制备得到了一种具有高活性和优异稳定性的二维多级结构Mo2C/C-N材料。该复合材料表现出优异的析氢性能,在0.5 mol·L-1H2SO4电解液中,起始电位为6 mV,当阴极电流密度为10 mA·cm-2时,其过电势仅为98 mV,塔菲尔斜率为60 mV·dec-1,经过3000个循环和20 h恒电位测试后,该材料的析氢性能没有明显降低。

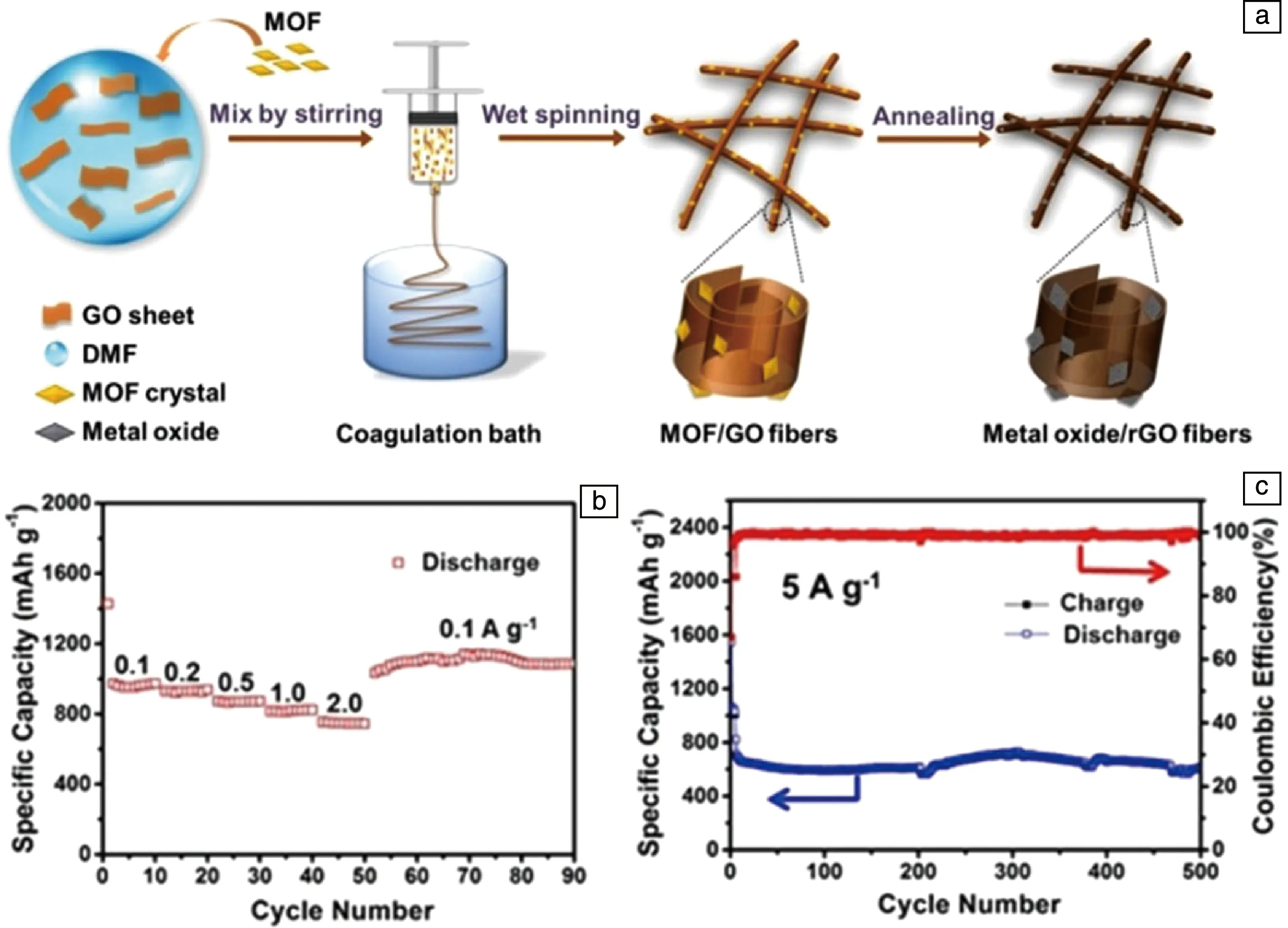

3.2 电池

在储能系统中,锂离子电池、钠离子电池等二次电池与商用化铅酸电池、镍镉电池相比,因其具有更高的比容量和更优异的综合性能而受到研究人员的关注[43]。电极材料是决定二次电池整体性能的关键因素之一。分级结构二维复合材料可以有效缓解电解液离子嵌入/脱嵌过程而引起的体积膨胀,同时其高比表面积提高了电极与电解质的接触效率并有效降低了电解液离子的扩散距离,从而有效提升了电池性能[44, 45]。例如,作者课题组[46]利用湿法纺丝将Fe-MOF与二维石墨烯复合后再经过碳化得到MOF衍生Fe2O3/rGO复合纤维(图4a)。该复合纤维用作柔性锂离子电池电极材料时,表现出极好的储锂性能。一方面,这是由于MOFs衍生的分级多孔结构可以缩短Li+的扩散距离,从而加快离子传输速率。另一方面,包裹在多孔金属氧化物周围的石墨烯纳米薄片可以为电子传输提供导电网络,防止金属氧化物的聚集。如图4b和4c所示,Fe2O3/rGO复合纤维在电流密度分别为0.1,0.2,0.5,1和2 A·g-1时,第10次循环后的比容量分别为974,938,872,823和745 mAh·g-1。值得一提的是,Fe2O3/rGO复合电极在不同电流密度下充放电90圈后,其可逆容量达到1085 mAh·g-1。在5 A·g-1的高电流密度下,Fe2O3/rGO复合纤维电极经过500次循环,库仑效率约为98.6%,比容量为610.3 mAh·g-1,这些测试数据充分表明分级结构复合纤维具有良好的倍率性能和循环稳定性。

图4 MOF/GO复合纤维及其衍生物的制备流程图(a),电流密度在0.1~2 A·g-1之间的Fe2O3/rGO的倍率性能(b),电流密度为5 A·g-1时的Fe2O3/rGO的循环性能及法拉第效率(c)[46]Fig.4 Schematic illustration of the fabrication process of MOF/GO composite fibers and their derivatives (a), rate capability of Fe2O3/rGO at current densities ranging from 0.1 to 2 A·g-1 (b), cycling performance and coulombic efficiency of Fe2O3/rGO at the current density of 5 A·g-1 (c)[46]

为增强MoS2的导电性、机械稳定性能和活性位点的利用率,Feng等[47]采用溶剂热法将MoS2纳米片垂直生长在通过电化学剥离得到的石墨烯上,成功制备了MoS2/EG三维复合材料。EG与MoS2纳米阵列之间的紧密连接使MoS2/EG复合材料展现出优异的机械性能和导电性。当MoS2质量分数为95%时,以MoS2/EG三维复合材料制备的锂离子电池负极材料,在1 A·g-1的电流密度下,比容量达到1260 mAh·g-1,循环测试150圈后比容量仍可达到1250 mAh·g-1,在5 A·g-1高的电流密度下,比容量可达到790 mAh·g-1,该复合材料展现出优异的倍率性能。

Guo等[48]制备得到了由二维Mn2Mo3O8纳米片和rGO构筑的三维多级棒状材料。反应过程中通过改变GO的加入量和退火条件,最终形成了独特的由厚度为25~35 nm的纳米片组成的三维Mn2Mo3O8@rGO纳米结构。该结构可促进电解质的快速渗透,缩短Li+的扩散路径,提高电子传导和电荷转移速率,将其进一步应用于锂离子电池的负极材料时,该复合材料展示出优异的储锂性能。

Chen等[49]制备了一种由二维石墨烯纳米片修饰的新型花状Sn3O4锂离子电池负极材料。所得产物比表面积可达91.43 m2·g-1,较高的活性表面积和足够大的内部空间有利于电解质向电极材料中的扩散。此外,其特殊的分级结构可在充放电过程中有效缓冲Li+嵌入/脱出过程中引起的体积膨胀,有效增加电极材料的稳定性。例如,电流密度为60 mA·g-1时,第1个充放电循环的放电容量为1727 mAh·g-1,50个循环后放电容量仍高达631 mAh·g-1,库仑效率为97.04%。

Park等[50]基于二维MoS2和二维rGO的相互作用,制备得到了具有多级结构的还原氧化石墨烯/二硫化钼(rGO/MoS2)框架(GMfs),MoS2纳米片均匀分布在rGO表面,并且与rGO组装形成三维网络多级孔结构。该复合材料用作锂离子电池负极材料时展现出优异的储能性能,当MoS2的质量分数为16%时,复合材料(GMfs-16)在100 mA·g-1的电流密度下比容量为1362 mAh·g-1;电流密度从50增加到1000 mA·g-1时,复合电极的比容量仍保留有53.4%,在100 mA·g-1的电流密度下,100个充放电循环后比容量仍保留有86.4%,表明该复合材料具有高的比容量、好的倍率性能和优异的循环稳定性。

3.3 超级电容器

超级电容器具有充电速度快、循环寿命长、功率密度高等特点,是目前最有发展潜力的储能器件之一。基于电极/电解质界面主导的电荷存储机制,超级电容器的性能高度依赖于电极材料的特性(如表面积和电导率)。近几年,分级结构二维复合材料因其结构优势在超级电容器的应用中而被广泛研究[51-53]。

Chen等[54]将石墨烯与二维WS2结合制备得到三维WS2/石墨烯(WGA)分级结构,合成过程中通过改变石墨烯中WS2的含量,可以有效控制材料的形态结构和表面化学性质,从而促进电解液扩散,增强材料的电化学性能。三维多孔氮掺杂碳纳米片框架使得WS2在石墨烯界面上形成了1T WS2和共价键并提供了优异的赝电容性能。电化学测试结果表明,该复合材料在0.5 A·g-1的电流密度下比容量达到383.6 F·g-1,当电流密度从0.5增加到20 A·g-1时,倍率性能为79.9%,在进行10 000次循环测试以后,容量几乎没有下降。

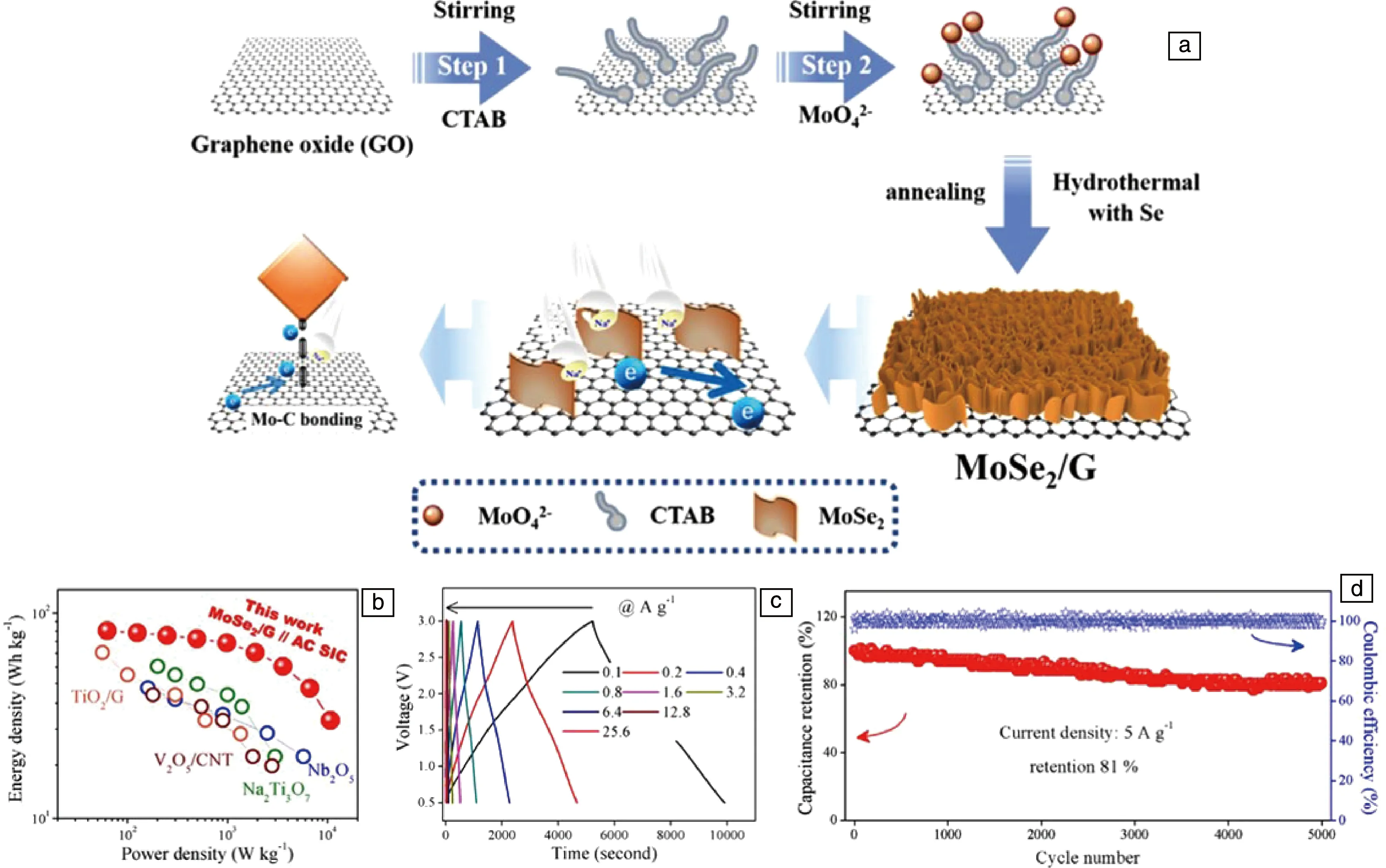

Zhao等[55]利用CTAB修饰氧化石墨烯的表面电荷,使其对Mo离子发生静电吸引,从而引导MoSe2纳米片在氧化石墨烯表面形成Mo—C键,可控生长得到MoSe2/G分级结构二维复合材料(图5a)。将该复合材料作为负极材料、活性炭(AC)作为正极组装得到钠离子电容器(MoSe2/G//AC SIC)时,MoSe2纳米片与氧化石墨烯之间的强电子耦合加速了Na+的界面转移速率和嵌入/脱嵌速率,实现了赝电容下Na+的快速存储。如图5b~5d所示,在0.5~3 V的电压范围内,电池能量密度可达到82 Wh·kg-1,功率密度为10752 W·kg-1。该复合材料还具有优异的倍率性能和循环性能,例如,当电流密度从0.1增加到25.6 A·g-1时,仍可保持66%的比电容,在5 A·g-1的电流密度下循环5000次后,比电容保持率为81%。

图5 MoSe2/G分级结构复合材料的制备流程图(a),MoSe2/G//AC超级电容器的Ragone图(b), MoSe2/G//AC超级电容器在0.5~3 V时的充放电曲线(c),在5 A·g-1电流密度下,MoSe2/G//AC超级电容器的循环性能(d)[55]Fig.5 Schematic illustration of the fabrication process of hierarchically structured MoSe2/G composites (a), ragone plot of the asymmetric MoSe2/G//AC SIC (b), charge/discharge curves of the MoSe2/G//AC SIC in 0.5~3 V (c), cycle performance of MoSe2/G//AC SIC at 5 A·g-1(d)[55]

Shang等[56]将一维介孔碳纳米棒(OMCRs)作为二维超薄MoS2和MnO2纳米片的载体,制备得到OMCRs/MoS2和OMCRs/MnO2多级结构复合材料。该结构有效抑制了二维纳米片的重新堆叠,有利于活性位点的暴露和电解液离子的扩散,使复合材料展现出优异的超级电容器性能。由OMCRs/MnO2和OMCRs组成的非对称超级电容器的电压区间可达2.0 V,在0.2 A·g-1电流密度下,比电容为100 F·g-1,能量密度可达55.2 Wh·kg-1。

4 结 语

本文总结了近年来分级结构二维复合材料的研究进展,包括分级结构二维复合材料的合成方法及其在能源转化与储存领域的应用。可控构筑分级结构能有效解决二维材料的发展瓶颈,是推动二维材料进一步发展与应用的有效途径之一。通过液相模板法、化学气相沉积法和非模板法构筑的分级结构二维复合材料在结构设计、组份调控、性能优化等方面取得了显著的进展。分级结构二维复合材料因其高比表面积、多活性位点等独特的结构特性,在能源存储与转换领域展现出巨大应用潜力。然而,目前分级结构二维复合材料产量低,制备成本高、制备工艺要求较高是限制其进一步发展的重要问题,因此,开发结构稳定、性能优异、适合大规模制备的分级结构二维复合材料是未来一个重要的研究方向。