碳纤维增强超高温陶瓷基复合材料研究进展

陈小武,董绍明,倪德伟,阚艳梅,周海军,王 震,张翔宇,丁玉生

(1. 中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室,上海 200050)(2. 中国科学院上海硅酸盐研究所 结构陶瓷与复合材料工程研究中心,上海 200050)

1 前 言

20世纪50年代末至60年代初,美国国家航空航天局(NASA)针对火箭喷嘴、燃烧室等承受高热流密度(>1130 W/cm2)的热防护部件,提出了对耐超高温(>1650 ℃)抗氧化烧蚀材料的迫切需求[1]。在此背景下,超高温陶瓷(UHTCs)逐渐获得关注并被确定为高超声速飞行器热防护候选材料[2]。UHTCs主要有两种使用形式:用作碳纤维增强碳基体复合材料(Cf/C)的抗氧化烧蚀涂层,以及通过基体改性的方式获得碳纤维增强超高温陶瓷基复合材料(Cf/UHTCs)。近10年来,Cf/UHTCs受到了大量的关注和报道,成为继碳化硅陶瓷基复合材料后高温材料的另一个研究热点。本文首先简要回顾了UHTCs的研究现状,然后重点阐述Cf/UHTCs的研究进展,最后介绍了近年来作者团队在Cf/UHTCs方面的研究工作,并对Cf/UHTCs研究现状与趋势进行了总结和展望。

UHTCs具有高的硬度、强度和热稳定性等优异性能,在高超声速飞行器等热防护领域具有广阔的应用前景。根据材料的组成,UHTCs可细分为硼化物、碳化物和氮化物,已公开的研究报道中主要涉及ZrC、HfC、TaC、ZrB2和HfB2等。一直以来,UHTCs的研究主要关注3个基本问题:如何促进致密化烧结,如何提升抗氧化性能,以及如何改善断裂韧性。实现UHTCs烧结致密化非常困难,通常需要在高温(>2000 ℃)和高压(>30 MPa)的条件下才能完成,这主要是由UHTCs的共价键结合能高和自扩散系数低等自身因素决定的[3]。烧结过程中UHTCs颗粒表面的氧化相也是阻碍烧结过程的重要因素。比如,烧结过程中ZrB2颗粒表面形成的B2O3和ZrO2使ZrB2晶界扩散系数降低,从而抑制了烧结动力学过程[4]。因此,UHTCs烧结助剂的选取,首先要能够有效去除氧化相。例如B4C和C因具有强还原性,可以有效去除氧化相,因此是UHTCs较常用的烧结助剂[5]。另外,活性金属Ni[6],Mo[7],Nb[8]或Zr[9]也能有效去除氧化相,而且烧结过程中形成的金属液相能够显著促进颗粒重排和传质,近年来也常用作UHTCs的烧结助剂。UHTCs的一个显著特征是高温(>2000 ℃)耐烧蚀性能优异,但是中低温(800~1800 ℃)抗氧化性能不足,尤其是碳化物型UHTCs(如ZrC、HfC等)在温度高于500 ℃时就会氧化生成CO或CO2[10]。目前改善其抗氧化性能的主要途径是添加第二相,如SiC[11, 12]、MoSi2[13, 14]和LaB6[15, 16]等。为了进一步拓宽其抗氧化温度区间,三元相UHTCs获得了人们的关注,美国NASA研究发现三元相UHTCs(64%ZrC-20%ZrB2-16%SiC)(体积分数)在~2100 ℃依然能够保持优良的抗氧化性能[17]。近些年,三元相UHTCs的研究仍然备受关注[18-20]。UHTCs的另一个亟需解决的关键问题是如何改善其断裂韧性(通常低于5 MPa·m1/2),断裂韧性低就意味着可靠性差,因此改善其断裂韧性至关重要。目前,改善断裂韧性的方法主要有原位棒状ZrB2增韧[21],添加碳纳米管(CNTs)[22]、SiC晶须[23]、短切纤维或连续碳纤维[24, 25]等。纳米管、晶须等作为增韧体普遍存在分散性差、可调控性难等缺点,因此仍处于基础研究阶段。从增韧效果和应用价值来说,连续碳纤维是比较理想的选择,也是目前UHTCs增韧研究的主流,极大推动了UHTCs的应用进程(图1)[26]。本文将重点阐述碳纤维增强超高温陶瓷基复合材料(Cf/UHTCs)的研究进展。

2 碳纤维增强超高温陶瓷基复合材料

20世纪80年代,碳纤维增强碳化硅陶瓷基复合材料(Cf/SiC)因在航空航天热防护领域获得成功应用而备受瞩目。然而,SiC在高于1650 ℃时会发生主动氧化,限制了Cf/SiC在更高温度热防护领域的应用(如火箭燃烧室、喷嘴等)。借助UHTCs优异的高温耐烧蚀特性,将UHTCs相引入碳纤维预制体制成Cf/UHTCs有望填补这一应用空白。从高温氧化的角度看,碳纤维似乎不适合用作UHTCs增强体,然而碳纤维具有3个非常显著的优势:首先,高温力学性能突出,几乎是目前在高于2000 ℃的高温下仍保持优异力学性能的唯一纤维;其次,质地柔软,可编织成任意形状,一定程度上缓解了UHTCs广受诟病的成型难题;最后,就技术条件来说,碳纤维是商业化最早也是技术最成熟的高性能纤维,且相比于其它纤维,其价格更便宜。因此,无论从技术条件还是经济层面上来讲,碳纤维无疑是最合适的UHTCs的增强材料。以下将分别从基体改性、氧化烧蚀机理和高温力学性能3个方面来阐述Cf/UHTCs的研究进展。

2.1 基体改性

单一组元的UHTCs抗氧化温度区间不足,因此有必要引入其它相进行改性。Cf/UHTCs的基体改性,涉及到两个基本问题:首先,通过什么方法引入UHTCs相;其次,引入什么组元的UHTCs相。目前绝大多数关于Cf/UHTCs研究的文献都是围绕这两个问题展开报道。目前常用的UHTCs相引入方法有化学气相渗透/沉积(CVI/CVD)[27, 28]、有机前驱体浸渍与裂解(PIP)[29, 30]、反应熔体渗透(RMI)[31, 32]、浆料浸渍(SI)[18, 33]、热压烧结(HP)[34, 35]等。关于这些制备方法的基本原理,已有大量文献详细描述[36-38],每种制备方法都有各自的优势和劣势。例如,CVI/CVD法虽然能够获得高纯度的UHTCs相,但制备的Cf/UHTCs气孔率高(~15%);RMI法能够获得高致密的Cf/UHTCs,但是高温熔体易导致纤维损伤严重。为了克服单一方法的不足,通常是多种方法联用,如CVI-PIP[39]、SI-MI[40]等。联用制备技术既能够充分发挥各方法的优势,又可以灵活设计和制备多组元Cf/UHTCs,如Cf/ZrC-ZrB2[41]、Cf/HfC-SiC[42]、Cf/TaC-SiC[43]、Cf/ZrC-ZrB2-SiC[18]等。多组元Cf/UHTCs可以充分利用各组元的独特性质,通过调控组元配比与结构实现材料性能的提升。比如,提高SiC与ZrC比例能够显著提升Cf/ZrC-SiC的力学性能,当SiC与ZrC体积比由16.0∶16.1增大至24.1∶11.9时,Cf/ZrC-SiC抗弯强度由228.1提升至431.6 MPa[44]。虽然引入SiC能够提升材料的力学性能和抗氧化性能,但SiC含量过高也会恶化高温耐烧蚀性能。因此,控制合适的组元配比是设计多组元Cf/UHTCs的关键[45, 46]。近年来,作者团队通过溶胶凝胶(sol-gel)法设计与调控预制体孔隙结构,结合RMI法制备了组元结构可调的Cf/ZrC-ZrB2-SiC,并系统研究了ZrC、ZrB2、SiC组元在高温烧蚀过程中物相和结构演化行为,为Cf/UHTCs的组元调控和性能提升提供了指导[47]。Cf/UHTCs的烧蚀性能与制备方法有关,一般而言,RMI法制备的Cf/UHTCs致密度较高,因此烧蚀性能也会较优异(表1)[48]。

图1 意大利航空航天研究中心UHTCs试验历程(2005~2013)[26]Fig.1 Test progress on UHTCs of Italian Aerospace Research Centre (2005~2013)[26]

2.2 氧化烧蚀机理

氧化烧蚀是Cf/UHTCs在服役过程中发生的最主要的物化行为,确保Cf/UHTCs具有优异抗氧化烧蚀性能的关键在于材料表面能够形成粘度适中、饱和蒸气压较低的氧化膜[49]。粘度适中是指氧化膜能够保证填堵材料表面气孔、裂纹,同时又具有一定的耐冲刷性。而饱和蒸气压较低则能够减缓氧化膜的挥发损耗,从而有效遏制氧化烧蚀向材料内部蔓延。如ZrB2-SiC在氧化过程中能够形成粘度适中、蒸气压低的硼硅酸盐氧化膜,使得材料能够承受~1600 ℃的高温氧化[50]。Voitovich等[51]研究了ZrC和HfC在500~1200 ℃的氧化机理,主要氧化反应如下:

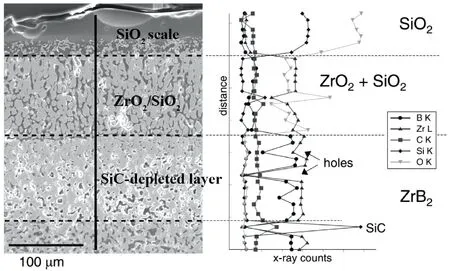

Zr(Hf)C+O2→Zr(Hf)O2+C

(1)

Zr(Hf)C+O2→Zr(Hf)CxOy+CO+CO2

(2)

Voitovich等发现反应(1)与(2)主要受氧分压控制,在氧化初期,由于氧分压充足,材料表面首先发生反应(1),随着氧扩散进入材料内部,由于内部氧分压较低,故主要发生反应(2)。表面氧化层结构表现为外部多孔ZrO2(或HfO2)层,内部致密ZrCxOy(或HfCxOy)层[52]。外部多孔层结合力较弱,在高速气流冲刷作用下,很容易从材料表面剥离。当温度高于1500 ℃及以上时,ZrO2(或HfO2)发生烧结作用形成致密氧化膜,从而为材料提供保护。因此,单一基体组元的Cf/UHTCs,如Cf/ZrC,往往高温抗氧化烧蚀性能优异而低温抗氧化性能不足,改善途径就是添加中低温抗氧化性能优异的含B相(如B4C[53]、BN[54])、含Si相(如SiC[55]、TaSi2[56])等,利用产生的B2O3和SiO2等中低温氧化膜对材料提供保护。研究表明,引入Ta同样能够显著提升ZrC的低温抗氧化性能,其原因在于ZrO2的部分Zr原子被Ta取代后,使得氧空位降低,进而降低了氧扩散速率[57]。与ZrC相比,ZrB2具有较优异的低温抗氧化性能。ZrB2经500~1100 ℃氧化后表面生成了B2O3氧化膜,能够有效隔绝外界氧气进入材料内部[58]。在1100~1400 ℃时,B2O3蒸气压急剧增加,氧化膜挥发损耗加剧[59]。在1400 ℃以上时,B2O3蒸发耗散速率与生成速率几乎相当,氧化膜因气相B2O3逸出而出现大量孔洞,从而导致材料迅速氧化失效[60]。将SiC与ZrB2结合获得ZrB2-SiC,氧化后能够形成SiO2、ZrO2/SiO2等多层次的氧化层结构(图2),尤其是ZrO2骨架结构对SiO2液相形成有效支撑,能够显著改善SiO2相的耐冲刷性,使材料在较宽温度区间均表现出非常优异的抗氧化性能[61, 62]。正是基于ZrC、ZrB2和SiC等在不同温度区间具有不同的氧化特性,可针对Cf/UHTCs的性能要求和应用环境,设计和引入多种抗氧化基体组元,从而显著提升材料的抗氧化烧蚀性能[63]。

表1 不同方法制备的Cf/UHTCs的抗氧化烧蚀性能对比[48]

图2 ZrB2-SiC基复合材料表面氧化层结构[62]Fig.2 Microstructure of oxidation scale in ZrB2-SiC composite[62]

2.3 高温力学性能

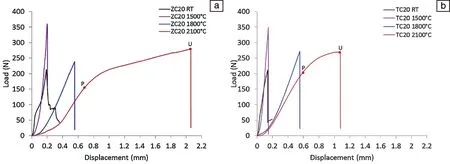

Cf/UHTCs服役于力/热/氧极端环境中,因此除了高温抗氧化烧蚀性能外,高温力学性能也是另一项重要评价指标。目前大多数研究报道主要关注Cf/UHTCs的常温力学性能,而常温力学性能更多地是体现不同制备方法对材料力学性能的影响,很难反映UHTCs基体相本身的力学特性。RMI法制备的Cf/UHTCs结构致密,弹性模量通常比其它方法制备的高,但由于纤维损伤严重,其断裂强度会比较低。PIP法制备的Cf/UHTCs纤维损伤较小,强度较高,然而孔隙率较高导致材料弹性模量较低。在高温作用下,UHTCs相会发生位错滑移、晶粒偏转等,并表现出塑性变形的特征,因此高温力学性能更能体现Cf/UHTCs的力学特性。Vinci等[43]研究了Cf/ZrC-SiC和Cf/TaC-SiC在Ar气氛下的高温力学行为,相比于常温,1500 ℃时两者的抗弯强度均有大幅度提升(~450 MPa),这主要源于材料的残余应力在高温下得到完全释放。1500~2100 ℃时,两者的抗弯强度开始减小,但依然大于常温时的抗弯强度。2100 ℃时,两者开始发生显著的塑性变形,屈服强度分别为211和319 MPa,断裂强度分别为440和368 MPa。塑性变形虽然使得材料强度降低,但材料的断裂应变显著提升(图3)。在更高温度下,部分气相产物生成并从材料内部逸出,材料的力学行为更加复杂。现有文献中,关于UHTCs塑性变形的微观机理还很不清晰。比如,位错沿<110>{111}发生滑移一直以来被认为是TaC塑性变形的主要微观机制[64]。然而,也有观点提出,高温下由碳原子扩散主导的塑性流动才是TaC塑性变形的主要微观机制[65]。总之,Cf/UHTCs高温力学行为对测试条件(加载速率、温度、气氛等)相当敏感,关于Cf/UHTCs高温力学机理,如UHTCs相高温塑性变形机制等方面至今没有取得共识,因此仍需进一步研究。

图3 Cf/ZrC-SiC(a)和Cf/TaC-SiC(b)的常温(RT)和高温(1500,1800,2100 ℃)弯曲力-位移曲线(P和U分别代表屈服强度和断裂强度)[43]Fig.3 Flexural load-displacement curves of Cf/ZrC-SiC (a) and Cf/TaC-SiC (b) tested at RT, 1500, 1800 and 2100 ℃ (P and U denote yield strength and ultimate strength respectively)[43]

3 作者团队近期关于Cf/UHTCs的研究工作

作者团队(中国科学院上海硅酸盐研究所董绍明研究员团队)在2008年就发表了Cf/UHTCs的研究论文[66],是我国Cf/UHTCs研究领域的主要开创者,为我国实现Cf/UHTCs工程化应用作出了突出贡献。近10年来,作者团队针对Cf/UHTCs开展了持续的研究,在材料结构设计与制备、结构表征和性能测试等方面具有深厚的研究基础,并形成了比较完善的理论体系[67-70],下面将介绍近3年来作者团队在Cf/UHTCs方面的主要研究工作。

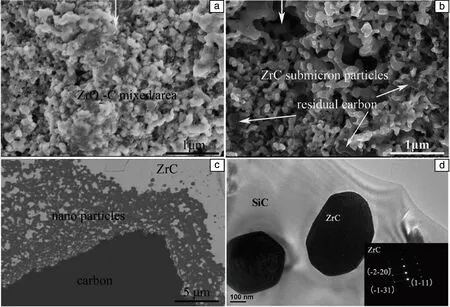

在结构设计上,以纳米ZrO2为造孔剂,树脂碳为还原剂,通过RMI法制备了ZrC纳米相弥散分布的Cf/ZrC-SiC(图4),提出了ZrC纳米相的溶解-析出形成机理[71],为通过RMI过程调控Cf/UHTCs微结构奠定了理论基础。在此基础上,开发了sol-gel法调控孔隙结构促进RMI动力学过程的制备方法,借助该方法制备了Cf/SiC-ZrC-ZrB2(图5),获得了孔隙结构对RMI动力学过程、材料微结构与性能的影响规律,并结合RMI动力学计算对实验结果进行了验证。该研究为基于RMI动力学过程调控优化Cf/UHTCs制备提供了新思路[72, 73]。长期以来,高温熔体侵蚀纤维或界面导致性能恶化是RMI法制备Cf/UHTCs面临的主要挑战。针对这一问题,作者团队近期在纤维束表面包裹一层ZrC涂层,有效抑制了纤维损伤现象,制备的Cf/ZrC-SiC抗弯强度高达380 MPa,相比于已有的报道(150~250 MPa)[39-41],力学性能获得了大幅提升,为Cf/UHTCs的性能优化提供了有益借鉴[74]。

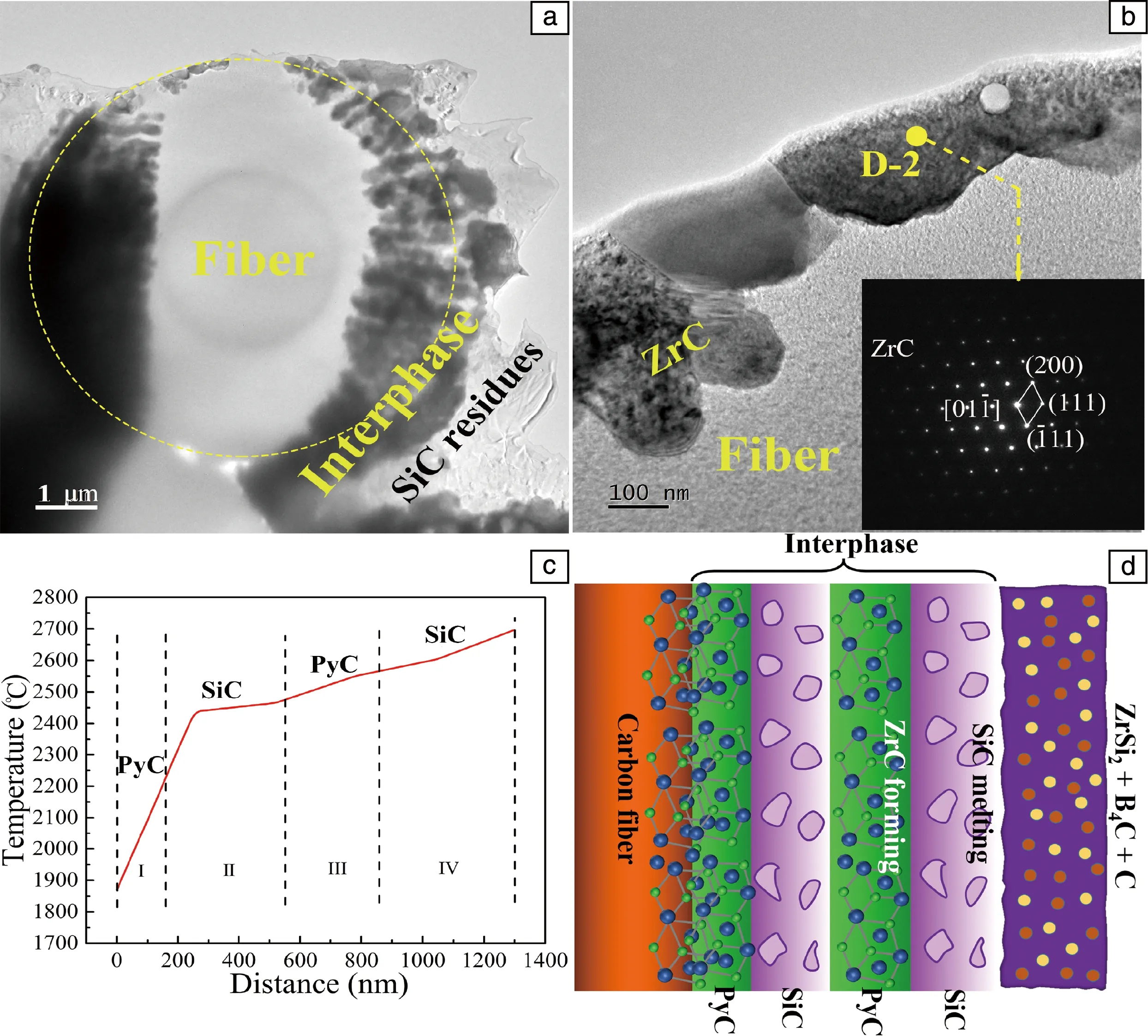

在结构转化与调控上,作者团队深入研究了Cf/UHTCs在RMI过程中的界面损伤机理,发现(PyC-SiC)2复合界面层在ZrSi2熔体作用下,Zr与PyC层反应生成ZrC,该反应是一个剧烈的放热反应(~198.5 kJ/mol),放出的热量导致SiC层熔融。界面损伤后,Zr原子能够迅速扩散并富集在碳纤维表面,在纤维内部原位形成纳米ZrC颗粒。根据损伤界面结构特征,提出了Zr主导的反应-类熔融界面损伤机理(图6)。此外,热力学/热传导计算结果和对比实验结果进一步确认了该损伤机理。该损伤机理的确立,为Cf/UHTCs界面结构设计提供了重要参考[75]。另外,纤维预制体孔隙结构不均匀(束内0~10 μm,束间10~200 μm)导致纤维束内与束间的RMI动力学过程不同步,具体表现为合金熔体优先渗入并填充束间大孔隙,使UHTCs基体相聚集分布于纤维束间。另外,大孔隙内的熔体扩散距离长,很容易因反应不完全导致熔体残余。针对这一问题,作者团队采用束内束间孔隙结构分区调控的思路(图7),即首先用低粘度、低转化率的B4C溶胶溶液(H3BO3为硼源,聚乙烯醇(PVA)为碳源)浸渍纤维束内,然后用高粘度、高转化率的B4C溶胶溶液浸渍纤维束间,使两者孔隙的尺寸差异迅速缩小,最终实现束内与束间RMI过程充分进行和UHTCs相均匀分布[72, 73]。由于纤维束孔隙结构的调控有效促进了RMI动力学过程,使ZrSi2熔体残余得到消除,材料的力学性能获得显著提升[76]。

图4 以纳米ZrO2为造孔剂采用RMI法制备的Cf/ZrC-SiC[71]:(a)Cf/ZrO2-C预制体SEM照片,(b)碳热还原后获得的Cf/ZrC-C多孔预制体SEM照片,(c)熔渗后Cf/ZrC-SiC的SEM照片,(d)Cf/ZrC-SiC的TEM照片Fig.4 Cf/ZrC-SiC through RMI method with nano ZrO2 powders as pore-making agent[71]: (a) SEM image of Cf/ZrO2-C preform, (b) SEM image of Cf/ZrC-C porous preform after carbothermal treatment, (c) SEM image of Cf/ZrC-SiC after RMI, (d) TEM image of Cf/ZrC-SiC

图5 Sol-gel多孔体构建RMI制备Cf/ZrC-ZrB2-SiC原理示意图[72, 73]Fig.5 Preparation route of Cf/ZrC-ZrB2-SiC via RMI based on sol-gel derived pore structure[72, 73]

图6 RMI过程中(PyC-SiC)2界面相的损伤形貌(a, b)与机理(c, d)[75]Fig.6 Degraded morphologies (a, b) and degradation mechanism (c, d) of (PyC-SiC)2 interphase during RMI process[75]

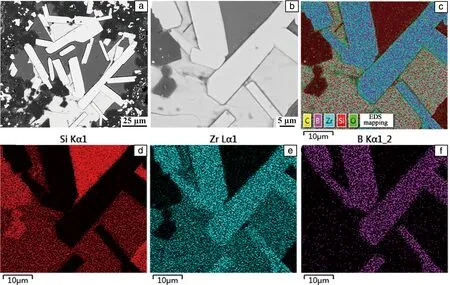

RMI动力学过程与原位反应是RMI制备Cf/UHTCs的主要控制要素。除了调控RMI动力学过程可以改善UHTCs相分布之外,调控原位反应热力学参数也能够调控UHTCs相结构,比如在一定条件下原位形成棒状结构的ZrB2相(图8)。尽管棒状结构的ZrB2相在反应烧结制备ZrB2-ZrC复相陶瓷的相关研究中得到了大量报道[77-80],但在Cf/UHTCs相关的研究中还鲜有报道。根据RMI反应原理,可以确定ZrB2的生成反应为:Zr+B4C→ZrB2+ZrC。B原子溶解于熔体中并在局部微区形成富B相,富B相与Zr结合生成ZrB2。随着反应的进行,ZrB2周边的Zr原子浓度下降,此时Zr原子扩散控制了ZrB2的生长过程[78]。ZrB2周边明显的Zr分布进一步证实了Zr原子扩散对ZrB2生长行为的决定性作用(图8e)。由于ZrB2是六方晶型,具有特定的生长择优取向,使得原位生成的ZrB2具有显著的棒状结构。另外,作者团队近期在Cf/UHTCs的制备过程中还发现了棒状ZrSi2结构的形成[74]。显然,棒状结构有利于提升材料的断裂韧性。因此,揭示棒状结构生长的热力学/动力学影响规律,对Cf/UHTCs的微结构调控和性能提升具有重要意义。

在烧蚀机理方面,作者团队系统研究了Cf/SiC-ZrC-ZrB2的氧化烧蚀行为,揭示了氧化反应、氧化相挥发和机械冲刷等对材料形貌结构的作用规律(图9)[47]。经1800~2400 ℃等离子体烧烛考核后材料质量烧蚀率(Rm)和线烧蚀率(Rl)分别低于2.92 g·m-2·s-1和100 μm·s-1。在较低的烧蚀温度(1800~2000 ℃)下,材料表面形成了致密的硼硅酸盐氧化膜,Rm和Rl均表现为负值,即材料表面因氧化膜的形成导致质量和厚度增加,表明氧化膜的生成速率大于其挥发损耗速率。而在较高的烧蚀温度(2000~2400 ℃)下,B2O3和SiO2等低熔点氧化相开始剧烈蒸发,其挥发损耗速率开始超过氧化生成速率,从而导致氧化膜损耗,此时材料表现为正烧蚀率。在正烧蚀阶段,由于B2O3和SiO2剧烈挥发,过饱和ZrO2相从氧化膜中析出并暴露在烧蚀表面,在高温作用下发生类液相烧结形成ZrO2氧化膜。由此可见,在低温区和高温区烧蚀下,Cf/SiC-ZrC-ZrB2表面均能形成稳定氧化膜(硼硅酸盐和ZrO2氧化膜),从而有效阻止氧气扩散,并延缓氧化烧蚀迅速向内蔓延,这是材料在宽温区表现出优异抗氧化烧蚀性能的主要原因。另外,SiC氧化模式的转变(被动氧化转变为主动氧化)在材料的氧化烧蚀过程中也发挥着重要作用。在低温烧蚀阶段,SiC氧化为液相SiO2(被动氧化),能够促进致密氧化膜的形成并提高材料的耐烧蚀性能。而在高温烧蚀阶段,SiC氧化为气态SiO(主动氧化),SiO透过氧化膜扩散逸出材料表面,并在材料内部留下SiC耗散多孔层。随着主动氧化的不断进行,SiC耗散多孔层的孔隙结构不断长大,致使表面氧化膜附着力降低,在高速等离子体机械冲刷作用下发生结构坍塌,致使烧蚀过程向内蔓延。

图8 Cf/ZrC-ZrB2-SiC基体棒状ZrB2结构与形成机理Fig.8 Rod-like ZrB2 structure in Cf/ZrC-ZrB2-SiC and the formation mechanism

图9 通过空气等离子体烧蚀实验,Cf/ZrC-ZrB2-SiC在1800~2400 ℃下的烧蚀行为[47]:(a)质量烧蚀率和线烧蚀率,(b)烧蚀表面Raman图谱,(c)烧蚀截面SEM照片,(d)1800~2000 ℃下的烧蚀机理示意图,(e,f)1800~2000 ℃下的烧蚀表面、截面形貌SEM照片,(g)2000~2400℃下的烧蚀机理示意图,(h,i)2000~2400℃下的烧蚀表面、界面形貌SEM照片Fig.9 Ablation behavior of Cf/ZrC-ZrB2-SiC under 1800~2400 ℃ by air plasma ablation experiment[47]: (a) mass and linear recession rates, (b) Raman spectra of the ablated surfaces, (c) ablation morphology of cross section, (d) illustration of the ablation mechanism at 1800~2000 ℃, (e, f) SEM images of the surface and cross section morphologies at 1800~2000 ℃, (g) illustration of the ablation mechanism at 2000~2400 ℃, (h, i) SEM images of the surface and cross section morphologies at 2000~2400 ℃

4 结 语

作为高超声速飞行器极具应用潜力的热防护材料,Cf/UHTCs近年来一直是极端领域高温材料的研究焦点。本文总结了Cf/UHTCs在基体改性、高温力学性能、氧化烧蚀机理等方面的研究进展,并介绍了作者团队在Cf/UHTCs结构与性能调控等方面的最新研究成果,旨在深化对Cf/UHTCs结构转化、性能机理等关键科学问题的认识。随着高超声速飞行技术的不断发展,对热防护材料的抗氧化烧蚀性能提出了更高要求,因此Cf/UHTCs的发展依然任重道远。具体而言,Cf/UHTCs在以下几个方面需要加强研究:

(1)目前Cf/UHTCs氧化烧蚀试验条件、样品规格等都还没有统一的标准,导致不同文献报道的抗氧化烧蚀性能很难形成对比,无法给Cf/UHTCs性能优化提供指导。因此,建立统一的烧蚀考核标准是一项重要工作。而且,基体各组元的体积含量与分布形态、热流密度、氧分压等是Cf/UHTCs烧蚀行为的决定性因素,目前还缺乏比较系统和深入的定量研究报道。

(2)作为面向高温极端环境应用的Cf/UHTCs,关于其高温力学性能的现有研究报道还十分匮乏。尽管已有研究证实在高于2000 ℃时,UHTCs相启动位错滑移、晶粒偏转等塑性变形机制,使得Cf/UHTCs高温力学行为表现出明显异于常温力学行为的特征。然而,UHTCs相高温塑性变形机理,如位错滑移机制、原子扩散机制以及外界条件(温度、加载速率、气氛等)对塑性变形的影响规律还需深入研究。

(3)关于Cf/UHTCs结构设计与调控的研究报道依然不多,大多数研究还是停留在改进制备工艺上,总体而言,这种改进对材料性能的提升空间不大。而根据制备原理,能够有针对性地进行结构设计和调控,是Cf/UHTCs精细制备的必经之路。如对于RMI法制备Cf/UHTCs来说,借助熔渗预制体孔隙结构构建与调控,有望大幅度优化Cf/UHTCs的制备过程。当然,借助计算机强大的计算能力,精确解析孔隙结构参数对RMI动力学过程的影响,有助于形成RMI过程精确调控的系统理论,这是今后RMI法制备Cf/UHTCs的重要关注点。