基于数字图像相关技术的激光熔覆涂层残余应力研究

王丽捷,孙建军,谭晓华,谭 娜,李 秋

(天津职业技术师范大学天津高速切削与精密加工重点实验室,天津 300222)

激光熔覆是一种新型材料表面处理技术,与其他的表面改性技术相比,具有加热集中、工件变形小等优点,且由于激光熔覆形成的结合界面呈冶金结合的状态,因此该技术被广泛使用并得到国内外学者广泛关注[1-3]。由于黏结在基底上的涂层都在其厚度尺寸范围内承受残余应力,残余应力的存在影响涂层物理性质和实用寿命,因此近年来国内外学者对涂层残余应力的分布规律等开展了大量研究[4-8]。对激光熔覆涂层残余应力进行测量,可以明确涂层的应力大小、分布规律以及引起残余应力的原因,以便采取相应措施增强涂层的结合力,进而提高涂层使用寿命。传统研究残余应力的方法多为应变片结合盲孔法,通过应变测量仪测量钻孔后孔洞周边的残余应力,但应变片粘贴过程繁琐复杂,测量点有限且测量过程受人为因素影响较大,更无法得到全场应变参数。本研究将数字图像相关技术(digital image correlation,DIC)与盲孔法相结合,在对样品表面进行散斑处理后,通过采集熔覆涂层测量区域钻孔前后的的图像,利用DIC 技术计算孔洞周边的位移与应变,从而得到涂层残余应力的分布规律。

1 实验系统搭建

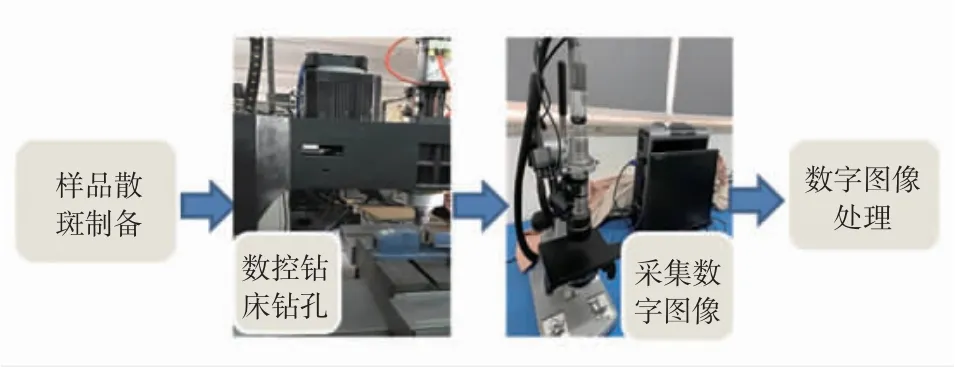

本研究搭建的试验系统主要由以下3 部分组成:数控钻床;图像采集及存储系统;数字图像处理系统,实验流程如图1所示。

图1 实验流程

(1)VERSAII 高速数控钻床

使用高速数控钻床对样品进行残余应力测量前的钻孔加工,三轴均为伺服电机控制方式,配置华中数控世纪星操作系统,主轴箱全齿轮传动结构,主轴的扭矩最大为250 Nm,主轴箱可手动上下进行移动,钻孔直径均为1 mm。

(2)图像采集及存储系统

图像拍摄系统主要包括光学镜头和相机组件。实验中选用基恩士VHX-1000C 超景深三维显微镜,1/1.8 型211 万像素CCD 图像传感器,分辨率为1 600×1 200,观测视场范围为2.4 mm×3.5 mm,适用于试验样品钻孔前后的对比观测。观测中配合12 V 的100 W 卤素灯。配合160 GB(内预设45 GB)硬盘存储系统,可储存约575 000 张图像(200 万像素图像被压缩时)至约19 000 张图像(200 万像素图像未压缩时),满足实验要求。

(3)数字图像处理系统

本实验中使用XTDIS-CONST 系列三维全场应变测量系统中配套的图像处理软件,可匹配变形前后数字散斑图像中的对应图像子区,获得被测物体表面各点的位移,进而通过自动计算得到对应的应变值,该软件为模块化设计,开放算法,改善核心算法后计算速度有显著提升,适合快速分析。

2 实验测量残余应力过程

2.1 样品制备

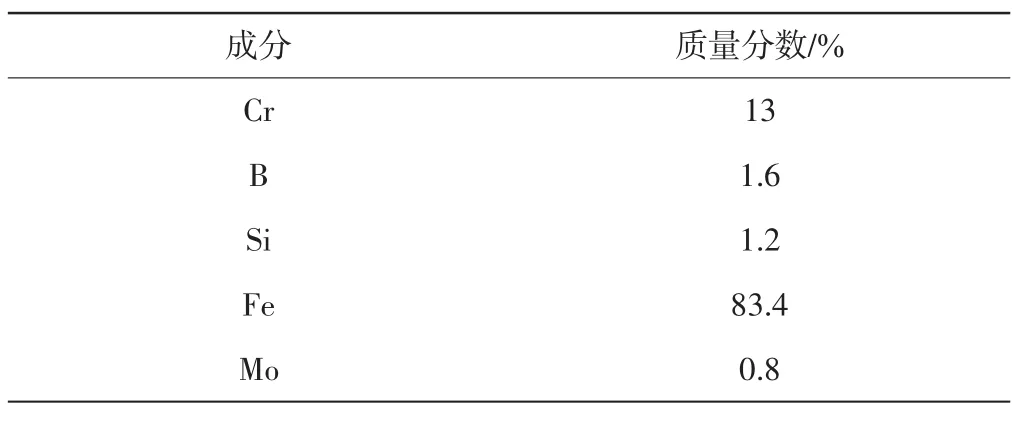

实验对象为Fe901 熔覆涂层,熔覆涂层质量分数如表1所示。基体材料为45 号钢:首先对熔覆涂层表面预先进行喷漆处理,采用亚光白色的喷漆,将整个测量区域喷白,以遮盖瑕疵,统一底色,提高对比度。待漆自然晾干后,选用0.3 mm 双动笔喷,配合VOGUE AIR 气泵,马达12 V,排气量10.5 L/min。制备前后样品在100 倍镜高景深显微镜下的对比效果如图2所示。

表1 熔覆涂层质量分数

图2 制备前后样品在100 倍镜高景深显微镜下的对比效果

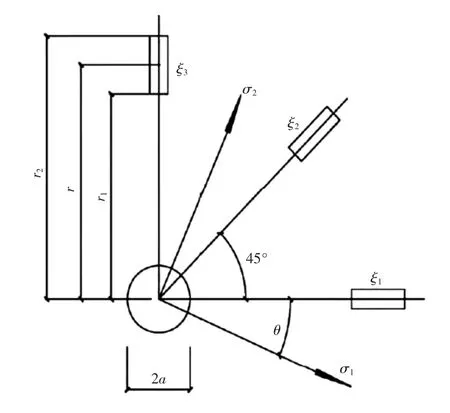

2.2 盲孔法释放残余应力

盲孔法是一种较为常用的内应力测试方法,由德国学者Mathar 在1934 年提出。盲孔法的的测试原理为[8]:假设构件内部存在残余应力场(σ1,σ2),在应力场内某点处钻一小孔,设孔直径d=2a,深度为h,盲孔法检测残余应力原理如图3所示,这时小孔原有的平衡状态被破坏,盲孔周围将产生一定量的释放应变,形成新的应力场和应变场,一般情况下,通过贴应变片测出释放的应变后,即可根据如下理论公式计算出该测点处的主应力σ1、σ2数值。

为简化盲孔法释放应变的测量过程,本研究中引入数字图像相关技术,利用非接触式全场应变测量法代替传统电测法测量,通过表面散斑处理,对试件表面钻孔前后的图像进行处理与计算,即可求出小孔周边的应变场。使用数控钻床在试样表面打孔,样品表面均为10 mm×10 mm 大小,依据打孔深度分为5 组,相对打孔深度分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm,钻孔后样品表面如图4所示。

图3 盲孔法检测残余应力原理

图4 钻孔后样品表面

2.3 利用数字图像相关技术测量残余应力

DIC 是对全场位移或应变进行量化分析的非接触光学测量技术,与传统贴应变片等测量方法相比,其为非接触测量,具有测量效率高,稳定性强等特点。该方法最早于20 世纪80 年代初由美国南卡罗来纳大学的Peter、Ranson 和日本的Yamaguchi 等相继提出[9]。随着DIC 技术的不断发展,已有不少学者对数字图像相关方法及应用技术进行了大量的研究工作[10-12]。近年来的研究中,DIC 与多种显微镜(如超景深光学显微镜、扫描隧道显微镜等)结合获取试件数字图像,可以实现微尺度范围内的位移和应变测量[13-15]。与传统的光学测量方法相比,其可以通过图像相关匹配的方法分析试件变形前后的散斑图像,即跟踪试件表面标记点的运动得到变形场,从而实现对面内位移与应变的测量,数字图像相关方法的图像匹配原理如图5所示,进而通过相关函数计算变形前后的图像相关系数获取虚拟网格的节点位移C,且

式中:f(x,y)、g(x′,y′)分别为参考图像中的某点的灰度值;x′=x+u;y′=y+v;II 为计算相似程度的相关函数。常用相关函数:差方和法、零均值化差方和法、归一化差方和法等[16]。

图5 数字图像相关方法的图像匹配原理

本研究在采集到熔覆涂层样品钻孔前后的散斑图像之后,打开XTDIC 软件建立新工程,输入并调整相应的相机参数,导入需要分析残余应力的每组样品变形前后的对应图片,软件可对图像自动编号。为完成散斑工程的计算,软件开始分析前需要在被分析的图片上选择种子点和分析区域(ROI),即确定计算点P(x,y)及其周围(2M+1)×(2M+1)像素范围内的散斑区域,以提高计算的效率和精度,降低误差匹配的概率,因此在变形前后的散斑图像上需要分析者手动选择散斑域,并确定种子点,系统可基于ROI 对试样的变形进行分析,运行计算程序,全场位移分析结果可显示在窗口。如果测量点的散斑匹配失败,计算结果将为空,可以利用软件中的插值功能对这些孔进行插值计算。

3 结果分析与讨论

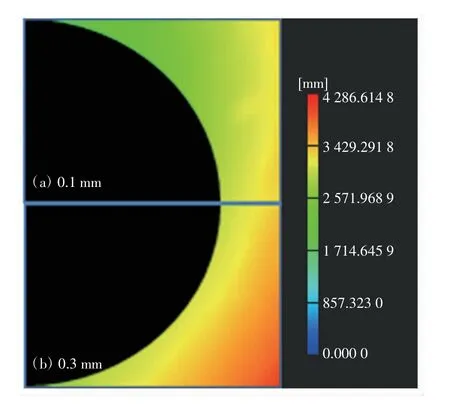

利用数字图像相关技术软件得到的Fe901 熔覆涂层圆孔周边不同涂层深度全场位移DIC 结果对比如图6所示。由于圆孔周边的应力分布具有对称性,因此从图6(a)、图6(b)中可以明显看出,圆孔周边的应力大小随着径向距离的增大而增大,且随着到涂层表面的距离逐渐增加,内部残余应力的大小在圆孔周边呈现上升趋势。当距涂层表面距离从0.1 mm 增大到0.5 mm 时,残余应力大小从171 MPa 连续增加到271 MPa,Fe901 熔覆涂层各深度残余应力如图7所示。

图6 Fe901 熔覆涂层圆孔周边不同涂层深度全场位移DIC 结果对比

图7 Fe901 熔覆涂层各深度残余应力

其他学者的相关实验中也得到了类似结论,Tao等[17]研究了不同环境温度下制备的TiNi/Ti2Ni 激光熔覆涂层中不同深度区域的残余应力分布,结果表明,在不同环境温度下制备的涂层,残余拉应力均随着到涂层表面距离的增大而增大。任维彬等[18]利用X 射线衍射法研究了45 钢基体激光熔覆Fe314 合金涂层,结果表明,垂直熔覆方向上应力不断上升,熔覆层表面应力最小,约为200 MPa,当深度增加时,残余拉应力大小逐渐从200 MPa 增加到400 MPa。

产生上述现象的原因主要是由于在将合金粉末与基体表面迅速加热并熔化的过程中,熔融热粒子处于高速飞行的状态,当其碰撞到表面温度较低的冷基体上后,热粒子冷却并发生收缩变形现象,进而附着在基体表面。随后喷射而来的热粒子再次附着到已冷却降温的涂层上,再次发生冷却收缩作用,即后续熔覆层的热量在已经成形的熔覆层基础上进行累加,越晚形成的熔覆层其热累积影响越弱,因而产生的热应力持续下降。处于表面的熔覆层由于其受热累积效应影响最小,且散热较快,温度梯度相对较小,产生的热应力也相对较小[18]。因此,当涂层厚度增加时,其内部的残余应力逐渐增大。

4 结 论

(1)对45 钢基体的Fe901 熔覆涂层表面进行散斑处理,利用数字图像相关技术对钻孔前后的涂层表面散斑图像进行分析,得到了0.1 mm~0.5 mm 不同钻孔深度下全场残余应力的分布规律。

(2)由分析结果可知,沿圆孔径向方向,内部残余应力的数值有增大趋势;沿涂层深度方向,残余应力数值不断上升,距熔覆涂层表面0.1 mm 处残余应力最小,约为170 Ma,当深度增加到0.5 mm 时,残余应力逐渐增加到270 MPa。