浅谈汽车转向器螺杆工艺分析与凸台铣削工装夹具设计

陈强,刘晶晶,何超

(江苏农牧科技职业学院,江苏 泰州 225300)

就汽车转向器本身的使用功能和情况来看,汽车转向器在汽车转向系统中的本质应用属于一种减速传动装置,其包括齿轮齿条式、循环球式、螺杆曲柄指销式、动力转向器等多种类型。而在上述汽车转向器类型的构造中,螺杆均属于汽车转向器一项非常重要的构成元件,其能够承受汽车转向器不同的弯矩,并具备传递较大弯矩的功能。也正因此,螺杆在汽车转向器中的组件应用,对螺杆本身的尺寸、形状、位置等均有较高的精度要求,相关设计人员必须充分考虑螺杆在汽车转向器中的实际应用需求和实际应用情况,不断优化汽车转向器螺杆的设计工艺,确保汽车转向器螺杆的设计质量和使用质量能够满足汽车转向系统的使用需求。基于此,本文将以汽车转向器螺杆为对象,针对汽车转向器螺杆的加工工艺进行全面分析,同时,以UG 软件为基础针对螺杆凸台铣削工装夹具的设计进行分析总结。

1 汽车转向器螺杆的工艺分析

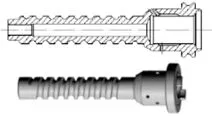

本文以某项汽车转向器螺杆为对象,对其零件工艺进行全面分析。其材料型号为20CrMnT,生产批量为大批量生产年量5 万件左右。具体如图1、图2 所示,

图1 螺杆二维及三维图

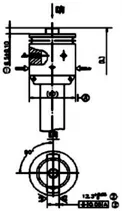

图2 螺杆凸台

技术要求包括以下内容:

(1)热处理要求:汽车转向器螺杆必须经过渗碳淬火层深0.8 ~1.2、磨后层深0.6 ~1.0、表面硬度HRC58 ~63、心部硬度HRC30 ~40。

(2)汽车转向器螺杆零件需要接受磁性探伤检查,严禁出现裂纹缺陷,探伤检查后接受退磁处理。

(3)汽车转向器螺杆需要以M 点为中心,检查其两侧螺纹有效圈数量不得低于3.8、两端退刀不超过0.25 圈。

(4)汽车转向器螺杆要清除尖角毛刺,以确保其表面平整性。

针对上述要求,本文分析汽车转向器螺杆的零件加工工艺包括以下内容:

内孔、槽:相关人员需要遵循《简明公差标准应用手册》中的相关要求,设计汽车转向器螺杆精度为IT6,经过粗车、半精车加工后接受切精处理。此外,汽车转向器螺杆设计中内孔公差要求+0.01 ~+0.035mm、圆度0.003mm、同轴度0.004mm、与外圈跳动0.025mm、光洁度Ra0.4;

外圆、环槽:汽车转向器螺杆设计要求为外圈公差-0.05 ~-0.07mm、圆柱度Φ0.015mm、光洁度Ra0.4、与两端定位孔同轴度Φ0.025mm。同时,环槽与端面距离公差要求±0.05mm、两端定位孔跳动0.01mm、圆度Φ0.005mm,需要接受半精车及精车加工;

油孔:汽车转向器螺杆设计要求为A1 孔17°、A2孔50°、A3 孔90°,9 孔均布且孔与断面距离公差要求±0.1mm、油孔口与孔内不得存在毛刺;

凸台:汽车转向器螺杆设计要求为高度公差要求±0.1mm、宽度公差要求+0.05mm、油孔位置度±0.01mm、与外圆对称度0.05mm、光洁度Ra3.2;

六槽:汽车转向器螺杆设计要求为槽宽公差要求0.05mm、六槽与凸台位置度0.1mm;

滚道:汽车转向器螺杆设计要求为跨棒距离公差要求±0.019mm、相邻4 个螺距累积误差要≤0.015mm、滚道与两端定位孔同轴度0.05mm。

2 汽车转向器螺杆的零件定位方案与凸台铣削工装夹具设计

在汽车转向器螺杆加工铣削的实践过程中,为了更有效地提升元件的加工效率,提升汽车转向器螺杆的加工精度、加工质量和加工效率,相关设计人员需要对汽车转向器螺杆设计的夹具进行专门设计,以此满足汽车转向器螺杆设计的生产需求和性能需求。具体如图2 所示,该夹具的设计内容中能够将汽车转向器螺杆加工过程中的位置放置于三面刃铣刀的中心地点,设计对重度+0.05mm、被加工部分高度为6.5mm±0.10mm。此外,由于凸台加工过程中尚未进行滚道加工,同时,铣滚道本身需要借助凸台来完成定位,因此该道工序的加工精度将会对后续元件的加工效果产生非常重要的影响。因此,相关设计人员在汽车转向器螺杆的凸台加工过程中,必须要加强对该道工序的重视程度,确保汽车转向器螺杆加工精度的同时尽可能地提升其生产效率。

2.1 零件定位方案设计

一般来说,确定多个孔位置的加工精度相较于确保平面元件的加工精度要求更高、实践更难。因此,本次汽车转向器螺杆的加工夹具设计中采用先面后槽的设计原则。首先,在定位面的设计过程中,设计人员必须要确保定位面选择的合理性、科学性和实践性、有效性,以此确保汽车转向器螺杆的加工品质并提高其生产效率;其次,针对螺杆凸台的应用设计,一般来说螺杆在与扭杆、输入扭装配结束后能够对输入扭的旋转角度起到有效的限制作用,因此,凸台加工过程中必须要保证输入扭和螺杆的配合精度,以此确保转阀的调试结果。也正因此,本次夹具设计中选择实用弹簧夹夹紧的圆弧顶对三个自由度进行准确定位,而后使用定位销对最后一个转动自由度进行准确定位。需要注意的是,螺杆凸台本身与阀套段的端面必须具备相应的垂直度,还要确保螺杆凸台与油孔的位置能够相互对应。因此,在凸台加工设计的过程中,在螺杆进油孔、回油孔已经加工结束的情况下可以对后续挠六槽进行进油孔定位,结合螺杆凸台与六槽的位置要求,通过相同定位基准有效地降低凸台加工时可能出现的加工误差。也正因此,本次夹具设计中针对铣凸台的设计加工将选择螺杆进油孔进行有效的定位。

2.2 工装夹具体选择

相关设计人员在夹具体的选择过程中,必须要确保夹具体本身能够具备较强的刚度、强度,同时还要确保夹具体能够拥有较好的构造工艺,以此确保夹具体的使用能够满足夹具的施工生产需求。定位后一般应在夹具中夹紧工件,以免加工破坏工件,考虑到方便工件装夹和拆卸,本次研究中选择使用铸造夹具体,充分发挥其抗压能力好、防振动能力强的特性,以HT200 为材料将夹具体铸造成型。因为压紧螺母直径比工件孔径小,将螺母稍松,即可取下垫圈、取出工件。

2.3 工装夹具设计

本次设计中夹具的设计内容包括夹具基座、工装底板、支撑圆筒、前支撑板、侧支撑板、弹簧夹基座、滚轮基座、滚轮、梯形夹紧块、滚轮销、气缸、弹簧夹、工作定位销、定位件、定位销、螺栓等多项组成内容。相关设计人员必须充分考虑上述材料的经济成本、质量性能等进行综合优化的设计与加工,确保其能够充分满足夹具的设计要求和生产要求。

3 结语

综上所述,本文针对汽车转向器螺杆的加工工艺进行了分析,同时针对汽车转向器螺杆加工过程中的夹具设计进行分析总结。汽车转向器螺杆在加工过程中需要历经多道加工工序,同时也要设计相应的夹具以提升汽车转向器螺杆的生产精度和生产质量,满足汽车转向器螺杆的生产计划需求。