卧式高速泵密封失效分析及处理方法

邵合生,陈凯

(中国石油独山子石化分公司设备检修公司炼油钳工车间,新疆 独山子 833699)

独山子石化公司炼油厂100 万吨/年蜡油加氢P-1002A/B是卧式高速泵,该泵一开一备,泵型号:GSB-Q-20/1131;介质为脱盐水,入口介质温度为65℃,入口压力0.9MPa,出口压力12MPa;泵转速为19600 转/分;流量。泵生产厂家是浙江天德泵业有限公司,2016 年10 月投运。

该泵为高压注水泵,是炼油厂级关键机泵之一,其运行周期直接影响蜡油加氢装置的安、稳、长运行。在装置开工初期,为了节能降耗,该泵引入介质为塔顶回流水,回流水介质中含有碳粉颗粒,造成密封泄漏现象尤为严重。2017 年1 月,为了消除介质中含杂质对密封的影响,将引入介质改为无盐水,该泵密封运行周期没有明显延长,平均运行周期不到两个月,2018 年6 月,该泵密封消耗的周期远远短于密封的采购周期,开始出现密封泄漏无配件及时更换的情况,严重影响了生产的正常运行。因此,对该泵密封泄漏原因分析,进而提出密封改造方案,对提高机泵运行周期,保证装置安、稳、长运行具有十分重要的意义。

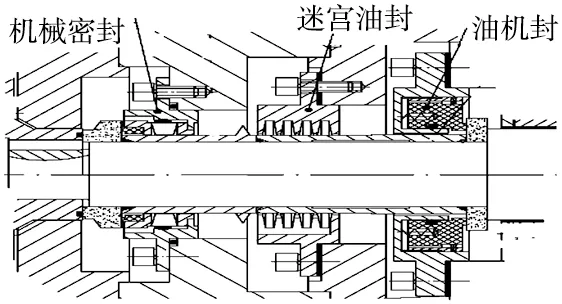

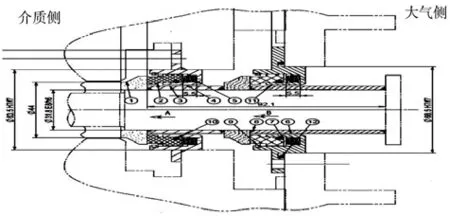

1 密封布置结构

该泵机械密封布置结构如图1 所示。泵内有两套机械密封,一套在泵介质端为主密封(下文统称机械密封)起密封介质作用,使用机械密封型号为:丹东克隆DTM-40B(1)X/UTF88-F,冲洗方案为PLAN11。

图1 密封布置结构图

油侧机械密封(下文统称油机封),密封型号为DTM-40B(1)X/USV88/P,油机械密封主要用于对增速箱内部齿轮油进行密封,也为单端面密封。油机封和机械密封之间辅助一个齿式迷宫密封,是油机封的辅助密封。当机械密封泄漏时,泄漏的介质通过机械密封和迷宫密封之间的预留排污孔排出。

2 故障现象

自2016 年10 月高速泵安装投运到2019 年2 月,A、B 泵共更换机械密封12 套,平均运行周期不到两个月。故障现象也都十分类似:密封安装后运行一周左右开始出现泄漏,泄漏量随着运行时间逐渐增大,运行周期到两个月时,密封几乎完全失效。拆检密封发现密封动环有环状摩擦痕迹,严重时有深槽磨出。静环环面磨损均匀,最大时磨损量达1mm。检查冲洗线畅通。测量泵轴跳动值为0.01mm,泵轴跳动符合要求。弹性元件及静密封圈检查均正常,静环浮动灵活(图2)。

图2 动静环磨损图

3 原因分析

从密封的故障现象看,该泵密封泄漏主要是因为密封动静环端面快速磨损导致机械密封失效。而导致密封面快速磨损的原因主要由以下两种:

(1)介质中含有颗粒物较多,颗粒物进入密封端面后破坏端面液膜造成干摩擦,导致密封磨损失效。从拆检的情况看,塔顶回流水中有一定的固体颗粒物;更换介质为无盐水后,密封运行周期未有明显改善,密封上仍然附着一层红锈,证明至少在管路系统内还存在颗粒物。

(2)密封端面变形破坏端面液膜,造成干摩擦,导致密封磨损失效。DTM-40B(1)X/UTF88 密封为单端面静止平衡式密封。从密封结构分析,这是一种传统经典的高速泵密封结构,这种结构传动可靠、加工方便,但也有一定的缺陷。动环直接受叶轮背帽锁紧夹紧力作用,会产生内应力、发生变形,当密封环接触面表面平面度因变形影响超过一定限度时就会破坏液膜,密封端面就会发生渗漏,甚至造成端面干摩擦。

此外,该泵转速19600 转/分,使密封端面液膜破坏时,容易产生快速升温;介质为65℃的无盐水,冲洗方案为PLAN11,该方案没有外冲洗冷却,密封腔内部分液体回流到入口处,带走部分热量,冷却效果较差。该密封结构为保证动环同心度,动环的内径与轴间隙很小。当密封冲洗散热效果不好时,温升随着运转时间和转速升高,甚至超过允许的范围。由于热膨胀系数的差异,轴受热膨胀后会对动环产生由内向外挤压,造成动环的变形,密封环接触面表面平面度因变形,从而破坏密封端面液膜。

4 改造方案

在过去一年多时间里,我们和密封厂家尝试将密封静环环面改窄,将小弹簧数量由8 个减少到6 个,以不改变端面比压(通过计算端面比压0.45MPa 符合要求)的情况下减小密封接触面积,减小热量的产生以及提升密封材质等办法,均未产生较好的效果。在经过对高速泵密封失效的原因认真分析后,我们总结要延长密封运行周期,必须克服动环应力变形或高速旋转后受热变形的影响和介质中杂质颗粒进入密封面的影响。查阅资料,咨询厂家,通过干气密封工作原理研究的启发,最终我们打破常规,提出了非接触式机械密封改造:机械密封如果是非接触式密封,工作过程中动静环端面不发生接触,就会很大程度降低动环受应力变形及密封环积聚热量变形的可能。我们只需在设计非接触式密封时,同时考虑介质中的杂质颗粒即可。

通过在查阅资料,早在1984 年,人们就开始对非接触式机械密封进行研究,其中干气密封在机泵和压缩机上应用已经比较成熟。由于液体介质较干气而言,形成液膜润滑的条件比较复杂,所以液体介质非接触式密封的研究远远落后于气相密封。但随着科技进步,工业的发展,液相非接触式机械密封的需求越来越大,目前,上游泵送式机械密封是国内外研究的热点。

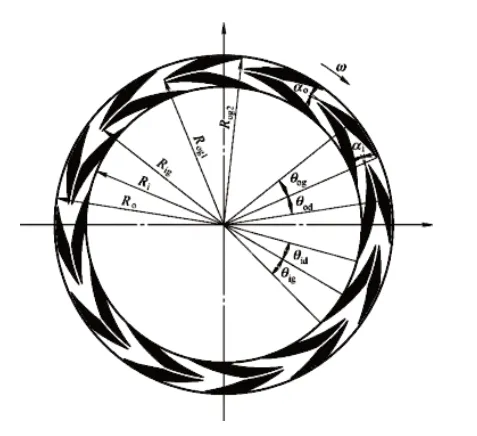

通过筛选我们选定介质侧采用双螺旋浅槽液相非接触式动环,静环仍采用采用浸油石磨环。动环端面结构如图3 所示。当机泵运行时,密封环如图中旋转,内侧旋槽将外侧腔室内洁净无盐水(引入过滤后的无盐水)泵入,增强密封端面润滑性能,同时产生稳定的开启力,使动静环面分离形成间隙;外侧螺旋槽则将通过间隙的少量洁净介质缓慢泵向高压侧(介质侧),实现零泄漏的同时防止介质内的杂质颗粒进入密封端面。

图3 介质侧动环模型

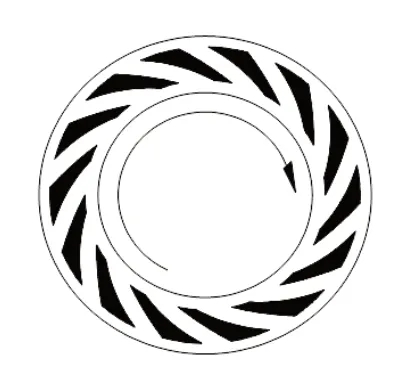

图4 外侧密封动环

我们将图1 中机械密封的动环改造为图3 所示螺旋槽动环,将迷宫油封拆除,更换为单旋槽上游泵送式机械密封(以下称外侧机封)如图4 所示,使机械密封与外机封形成一个腔体,机械密封与外机封间的排污孔引入洁净无盐水,上端打开一个预留孔接压力表,就形成了我们改造后密封布置结构如图5 所示。外侧密封与油机封之间打开一个排污观察孔,用以观察油机封或者外侧机封泄漏。

图5 改造后密封布置图

外侧机封的动环螺旋槽开槽在动环面内,在正常工作时不起作用,相当于一对普通的摩擦副。当密封出现泄漏时,泄漏的介质先进入动环槽内,形成稳定的动静环开启压力,使动静环面分离,同时坝区因泵高速旋转形成的高压将介质泵送回上游,从而达到零泄漏的目的。

5 结语

我们将方案提交厂家,厂家通过计算机建模优化,密封试验台实验,最终完成上述改造,2019 年3 月,高速泵密封改造完成,目前已连续运行3 个多月,密封为发生泄漏。通过此次密封改造,我们对液相非接触式机械密封有了深入了解,为后续类似密封改造提供了依据。目前生产车间已将纯无盐水介质改为无盐水+塔顶回流水,机封状况良好,机泵运行平稳。以一方无盐水25 元计算,单节水一项,每年将节约成本3×24×365×25=657000 元,为装置节能减排,增创效益提供了有力保障。

非接触式机械密封作为依靠流体的动静压效应,来提高密封寿命的设计理念在压缩机、机泵干气密封领域得到了良好的应用。我们为解决高速泵密封快速磨损失效问题,尝试开浅槽的端面密封,充分利用了高速条件下泵送效应及流体动压效应,实现端面间的非接触,极大地延长了密封的工作寿命。