节段预制胶拼构件轴拉强度试验研究

卢文良,杨 雷,郑 强

(1.北京交通大学土木建筑工程学院,北京 100044; 2.中国铁路设计集团有限公司,天津 300308)

1 概述

近年来,中国基础设施建设发展迅速,桥梁工程的建造速度及环保性逐渐得到重视。以先“化整为零”后“集零为整”的方式建造桥梁的快速施工法在近几年得到迅速的发展[1]。节段预制拼装混凝土梁一般有3种接缝形式:干接缝、湿接缝和胶接缝。胶接缝的性能相对优越,当前大多数节段预制混凝土桥梁采用胶接缝[2]。我国铁路桥梁设计规范中并未明确规定环氧树脂胶与混凝土的粘结抗拉强度,节段胶拼梁在设计时通常不考虑环氧树脂胶的抗拉贡献,仅作为抗裂性能的安全储备[3]。

针对胶接缝力学性能,国内外开展了相关研究。Mohsen A. Issa和Hiba A. Abdalla[4]针对单健齿节段环氧树脂胶接缝的结构性能展开了相关研究。王建超[5]进行了节段预制拼装混凝土桥梁接缝抗剪性能试验研究。姜海波[6]进行了体外预应力节段预制试验梁力学性能数值分析。袁爱民[7]进行了节段预制桥梁胶接缝剪切性能试验研究。李学斌等[3]进行了节段梁环氧树脂胶接缝抗拉强度的试验研究。已有研究表明,环氧树脂胶与混凝土粘结后,接缝具有一定的抗拉抗剪强度。节段胶拼梁设计时合理考虑胶接缝抗拉强度,将有效降低工程造价。节段预制胶拼桥梁的工程实例已有多座,上海沪闵高架道路二期工程[8]、广州市轨道交通四号线[9]、孙口黄河公路大桥[10]、南京长江第四大桥跨江大桥引桥[11]、桃花峪黄河大桥V标[12]、黄韩侯铁路芝水沟特大桥[13]、石首长江公路大桥北边跨主梁[14]、郑阜铁路周淮特大桥[15]等桥梁工程建设均采用预制节段拼装法,但与我国巨大的桥梁建造数量相比,仍然属于极少数,尤其是北京地区的工程案例极少。胶接缝抗拉强度具有一定离散性,目前研究资料比较少。为研究胶接缝受拉破坏模式和抗拉强度,设计了4个轴心受拉胶拼构件,进行静力加载试验,研究结果可为节段胶拼梁抗裂性设计提供参考。

2 构件设计与制作

2.1 构件设计

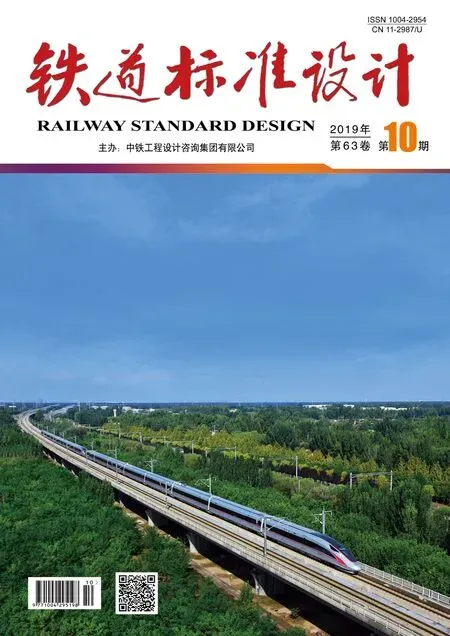

本试验设计4个预制胶拼单键混凝土轴向拉伸构件,编号为S1、S2、S3和S4。构件由凹、凸两节段胶拼而成,节段内布置普通钢筋网。在两节段内部预埋4根φ20 mm的传力螺杆,以便后期进行轴向拉伸加载。剪力键的构造尺寸参考实际工程,键槽与键块上、下侧面倾斜角为45°,键高、键宽50 mm,键根部高150 mm。构件尺寸如图1所示。

图1 轴拉构件尺寸(单位:mm)

2.2 构件制作

为保证轴拉构件尺寸精度,轴拉构件模具为机加工钢模板。混凝土剪力键由钢制机加工的折板成型,构件浇筑时,钢折板作为凹凸两段的分隔板。构件混凝土强度等级为C55,养护达到混凝土强度要求后,清理混凝土表面脱模剂,并对匹配面进行粗糙处理。在预制节段接触面上双面涂抹双组份环氧树脂胶,其中A组分是由改性环氧树脂、触变剂、助剂及填料调制而成的白色膏体,B组分是由固化剂、触变剂、助剂及填料调制而成的黑色膏体,A、B组分质量比为2∶1。利用自制挤胶设备,在构件两端施加挤压力,使胶接面产生0.3 MPa左右的均匀正应力。两节段拼接一周后拆除挤胶设备,10 d后胶体完全固化,进行轴拉试验。

3 加载试验

3.1 试验方法

轴拉试验的装卡方式,可分为内埋式、外夹式、粘接式等。内埋式构件试验中受拉作用点不可修正,预埋拉杆应确保位置精准,保证初始状态的物理对中。外夹式构造简单,但对试验设备要求较高,夹持部分易产生应力集中。粘接式对胶粘剂强度要求较高,可能在夹头和粘接钢板处产生应力集中,而且需要预先对粘接表面进行处理,效率较低。

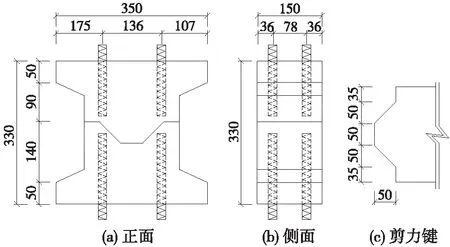

本试验采用外夹式方法,并对传统轴拉试验方法进行了改进,提高构件轴心受拉加载的准确性。为了便于传力,在凹、凸节段混凝土内预埋4根φ20 mm的螺杆,预埋螺杆与普通钢筋骨架采用焊接方式连接,螺杆外露部分与5cm厚钢板栓接。构件与试验机之间的连接件为球铰夹头,如图2所示。该夹头与试验机相连一端设丝扣,与构件相连一端为机加工钢球。钢球与厚钢板的曲面接触,可以适当转动,类似于铰的功能,便于调整构件与试验机相对位置,保证了构件只受拉力。把传统拉环改成用传力螺杆连接内设曲面的厚钢板,使构件的轴向受力更均匀。

图2 球铰夹头示意

3.2 加载机制

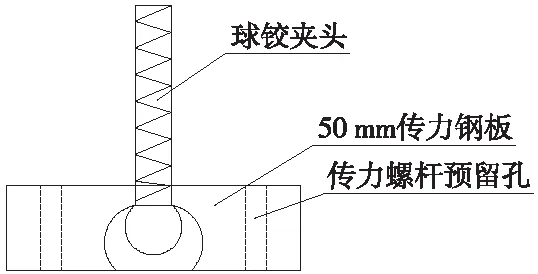

采用WAW-300微控电液伺服万能试验机进行加载。构件就位后,首先在构件弹性范围内进行两次预加载,用来消除构件与夹头接触部位的空隙,预拉荷载约取破坏荷载的15%。预加载结束后进行正式加载。试验加载图示如图3所示。

图3 轴拉试验加载示意

4 试验结果及分析

4.1 试验结果

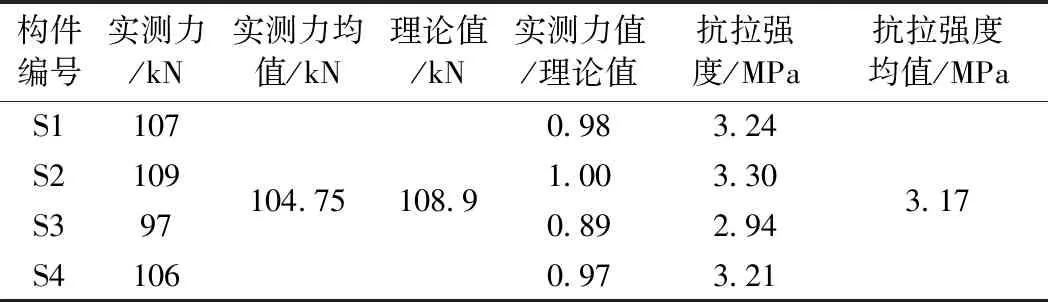

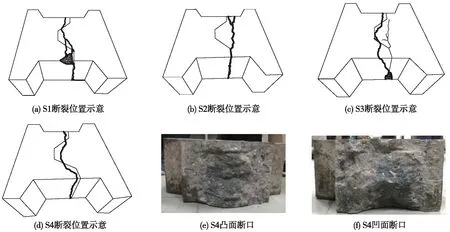

4个胶拼构件轴拉加载试验现象基本相同。各构件轴拉破坏荷载结果见表1。加载至破坏荷载的30%时,轴拉混凝土构件中发出清晰的内部损伤声音。加载至破坏荷载的80%时,在胶接缝附近出现表观细微裂缝。随着荷载的继续增加,裂缝扩展导致构件有效面积减小,构件破坏进程加快。轴向拉力达到破坏荷载时,构件发出“嘣”的一声巨响,受拉裂缝穿过键齿根部。破坏过程比较急促,无明显征兆,断裂破坏时声音响亮,从出现裂缝到构件破坏历时较短,属于典型的脆性破坏。断裂面基本穿过键齿根部,在键齿周围区域有分叉裂缝和少量碎片。断裂位置基本位于接缝附近的混凝土处,断口处几乎无胶体,属于混凝土内聚破坏,破坏形态如图4所示。

表1 胶接缝轴拉试验结果

图4 胶接缝轴拉构件破坏形态

裂缝最先出现在距胶缝10 mm左右处的混凝土,主要原因是节段端面附近以水泥砂浆为主,混凝土骨料较少。因此,胶接缝的抗拉强度取决于接缝附近混凝土的抗拉强度。由于接缝处普通钢筋不连续,裂缝一旦出现便迅速延伸贯通,构件发生脆性破坏。

4个构件的极限抗拉强度最大值与最小值比值为1.12,具有一定的离散性。实测抗拉强度均值与理论计算值比值为0.96,其中理论计算值根据TB10092—2017《铁路桥涵混凝土结构设计规范》C55混凝土抗拉强度极限值和构件横截面积计算。抗拉强度平均值为3.17 MPa,接近铁路规范C55混凝土的抗拉强度极限值3.3 MPa,说明胶缝处环氧树脂胶与混凝土之间具有较好的粘结强度。

节段预制胶拼构件轴拉试验的荷载-位移曲线如图5所示。荷载和位移是根据万能试验机自带传感器测试数据绘制。由图5可以看出,试验初期夹头与试验机夹持装置之间有轻微滑移现象,忽略加载初期的滑移,大部分加载过程中轴拉力与位移基本呈线性关系。

图5 胶拼轴拉构件荷载-位移关系曲线

4.2 接缝抗拉强度分析

节段预制混凝土桥梁一般按全预应力构件设计。由于未充分考虑胶接缝的抗拉强度,预应力度比较高以保证接缝处有足够的压应力储备,在一定程度上增加了造桥成本。

目前国内缺乏针对节段预制结构拼接胶的相关规范,在工程实践中一般参考相近的规范。GB 50367—2013《混凝土结构加固设计规范》规定,对于A级胶,其钢对混凝土正拉粘结强度不小于2.5 MPa,且为混凝土内聚破坏。GB50278—2011《工程结构加固材料应用安全性鉴定规范》规定,钢对干态混凝土正拉粘结强度不小于2.5 MPa,钢对湿态混凝土正拉粘结强度不小于1.5 MPa,且为混凝土内聚破坏。本次轴拉构件试验结果表明,4个轴拉构件的抗拉强度全部超过2.5 MPa,且全部为混凝土内聚破坏。试验说明胶拼轴拉构件胶接缝具有良好的粘结性能。根据本试验的研究成果,建议节段预制胶拼桥梁抗裂性设计中,可以适当考虑胶缝提供的抗拉强度。

4.3 粘结强度影响因素

(1)基底对粘结强度的影响

表面清洁程度以及表面的物理、化学和灰尘等污染将对粘接的质量产生影响。对待粘接构件表面进行适当清洁处理,可以提高接缝力学性能。

(2)环境温度对粘结强度的影响

结构胶的主要成分是热固型树脂,这类树脂作为高分子材料,其性能受温度的影响十分显著。温度对胶接缝的影响是多方面的。粘结施工时的温度影响胶的固化时间及固化强度。运营阶段温度较高时会加速胶接缝的老化,降低接缝强度,还会引起破坏模式的转变。

(3)环境湿度对粘结强度的影响

水渗入结构胶内部会改变分子间的作用力。这种变化通常导致结构胶的强度下降,粘结强度随之降低。另外,界面吸附机理也认为大量水分子通过亲水性强的基底表面渗透到整个胶粘界面后,水分子会取代结构胶分子在基底表面上已经存在的物理吸附,从而引起粘结强度的下降。

除以上影响因素外,拼装时的接缝压应力将导致胶体发生蠕变;动态荷载作用下可能导致胶接缝出现疲劳损伤;应力对胶接缝的影响通常与湿热环境耦合。这些因素会不同程度的引起粘结强度的降低。

5 结论

通过对节段预制胶拼构件轴向拉伸试验的研究,得到如下结论。

(1)胶接缝抗拉强度在2.94~3.24 MPa,平均值为3.17 MPa,胶接缝具有一定的抗拉性能。

(2)构件轴拉破坏位置发生在胶接缝附近的混凝土处,断裂穿过键齿根部混凝土,断口无结构胶外露,属于混凝土内聚破坏。

(3)预制节段胶拼桥梁的抗裂性设计中,在充分考虑胶接材料湿热老化的基础上,可以适当考虑胶接缝的抗拉强度,减少预应力钢筋用量,提高设计经济性。