高速铁路桩板结构路桥过渡段无砟轨道动力特性试验研究

李 栋,苏 谦,2,刘 亭,谢 康,郭源浩

(1.西南交通大学土木工程学院,成都 610031; 2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

引言

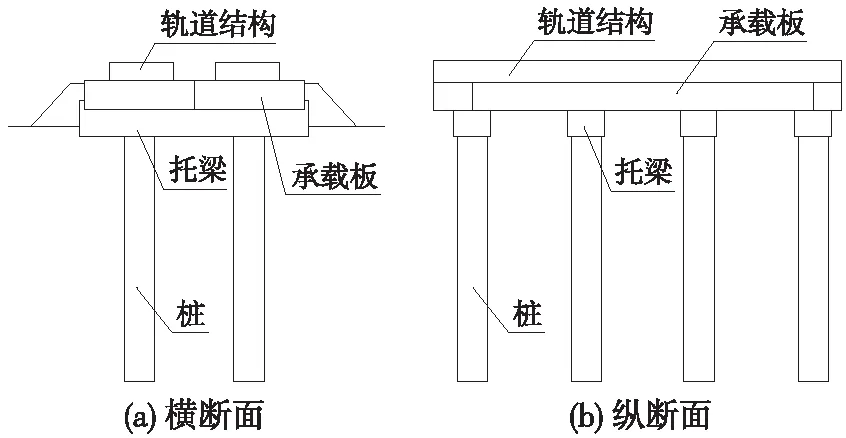

桩板结构路基是一种由钢筋混凝土承台板、托梁、钻孔灌注桩和地基土体构成的新型路基结构型式[1-2],一般为三跨或多跨一联,如图1所示。列车荷载作用下,托梁将承台板上部荷载传递到桩体,桩体再将荷载扩散到桩间土和桩基持力层。桩板结构桩基竖向穿透松软土层,桩周土体对桩的侧向抗力使桩板结构路基具有较大的纵横向刚度,从而达到严格控制路基工后沉降的目的[3]。桩板结构适用于对基础变形控制严格的深厚软弱地基、上覆软土岩溶地基、湿陷性黄土地基的低路堤、路堑[4-8],桥隧间短路基过渡段,岔区路基及既有路基加固,以及新建铁路路基斜交超浅埋地铁段[9-11]。

图1 桩板结构

关于桩板结构路基,詹永祥等[12]结合遂渝高铁,对桩板结构路基进行了动力模型试验,研究了行车荷载作用下桩板结构路基动力响应规律;蒋关鲁等[13]对遂渝高铁某跨涵桩板结构路基沉降进行了长期观测,观测结果表明:最终沉降量小于4 mm,满足铺设无砟轨道的沉降控制要求;凌秀权[14]以沪昆高速铁路宜春段岩溶区桩板地基为工程背景,采用现场监测、理论分析和数值模拟等手段,对桩板结构地基作用机理进行了系统的研究分析。

虽然上述文献对桩板结构路基作用机理和工后沉降控制效果做了充分研究和论证,但是针对桩板结构路桥过渡段上轨道结构在列车荷载作用下的动力响应规律却鲜有研究。为进一步研究桩板结构路基与桥梁过渡段无砟轨道结构的动力特性,以杭长客专某桩板结构路桥过渡段为例。通过现场行车测试,研究不同行车速度下桩板结构过渡段及其相邻桥梁上钢轨和轨道板的振动响应情况,从而验证桩板结构路桥过渡段设计的合理性,为桩板结构路基设计以及路基运营维修标准的制定提供指导和参考。

1 线路概况

杭长高铁为设计速度350 km/h的双线无砟轨道,采用CRTSⅡ型板式无砟轨道结构形式。该线新余北站线路段表层覆盖有11.2~32.4 m厚残坡积粉质黏土,下伏基岩为弱风化灰岩,部分灰岩中有岩溶发育。该地区软土地基经沉降估算分析,不满足无砟轨道路基工后沉降的设计要求,地基应进行加固处理。同时岩溶发育地段,长期地下水侵蚀造成岩体多处空洞,也需进行加固处理。综合考虑,在杭长高铁深厚软土路基和岩溶发育地段采用桩板结构。

2 行车测试

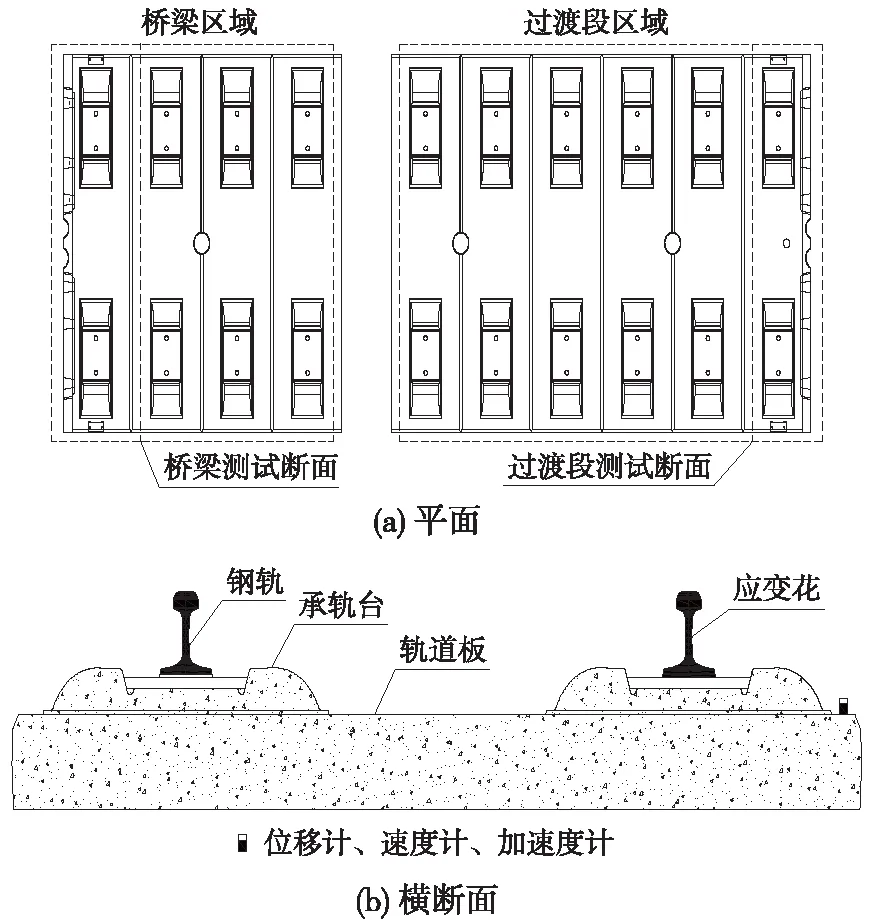

本次试验分过渡段和桥梁两个测试断面,桥梁测试断面位于桥头,毗邻桩板结构过渡段,测试里程为DK694+316.81~DK694+326.81,测试线路选取右线(大里程方向)。结合杭长高铁联调联试,现场采用CRH3型动车组实车测试,试验测试有效行车16列,其中行车速度在40~80 km/h 9列,平均速度62.3 km/h;行车速度在140~185 km/h 7列,平均速度165 km/h。同一列车以相同速度经过桥梁和过渡段两测点断面。

2.1 试验内容

测试内容包括:轮轨力、钢轨加速度、轨道板振动位移、轨道板振动速度和轨道板振动加速度。

2.2 试验方法

本次试验采用的主要测试传感器有应变片、位移计、速度计和加速度计。于测点断面钢轨轨腰中和轴对称垂直张贴应变花[15],轨底安装加速度计,轨道板边缘安装位移计、速度计和加速度计。测点断面及传感器布置如图2所示。

图2 测试传感器布置

实测时,应变花组合按全桥方式接入桥盒,经动态应变仪接入计算机数据采集系统,再根据室内标定参数反演轮轨力;位移计、速度计和加速度计通过ICP式接口或电荷式接口接入动态应变仪后,经计算机数据采集系统采集数据。

3 测试结果分析

3.1 轮轨力

轮轨动态作用力包括轮轨横向作用力和纵向作用力,是评价车辆对轨道动态作用性能的重要指标[16]。本文采用轨腰剪切应变法[17]测定车辆动荷载,该方法是依据轨腰剪力代数和轮载成正比的原理,经室内静态标定结果反演轮轨力。室内静态标定所采用的无砟轨道结构形式与现场测点处一致,均为CRTSⅡ型板式无砟轨道。

试验列车通过两断面时轮轨力实测最大值如图3所示。

图3 轮轨垂向作用力幅值折线

由图3可以看出,随着行车速度增加,过渡段和桥梁测点轮轨力均呈逐渐增大的趋势。这是因为钢轨在制作和安装过程中无法保证表面的绝对光滑,当钢轨表面存在高低不平顺时,列车轮对通过不平顺区域会对轨面产生竖向冲击力,且冲击力随列车通过速度增加而逐渐变大。TB10761—2013《高速铁路工程动态验收技术规范》中要求轮轨垂直力通常低于基准值120 kN,不得大于最大允许值170 kN。当列车速度达到185 km/h时,过渡段测点最大竖向轮轨力为98.964 kN,桥梁测点最大竖向轮轨力为103.273 kN,均低于基准值。由于过渡段轨道结构整体刚度小于桥梁,列车经过时,过渡段上轨下结构变形更大,轮对作用于过渡段钢轨上竖向应力相比桥梁上更小,所以相同行车速度下,过渡段测点最大轮轨竖向力略低于桥梁,但两者差值不大,说明过渡段和桥梁段间钢轨无明显高低起伏现象,轨道平顺性良好。

3.2 钢轨加速度

列车运行时,在车轮动态冲击下,整个轨道结构中,钢轨振动最为显著。钢轨加速度作为轨道结构动力试验主要测量指标之一,是钢轨刚度对轨道结构动力响应的综合反应,被广泛用于评价轨道的振动特性或轮轨冲击效应[18]。

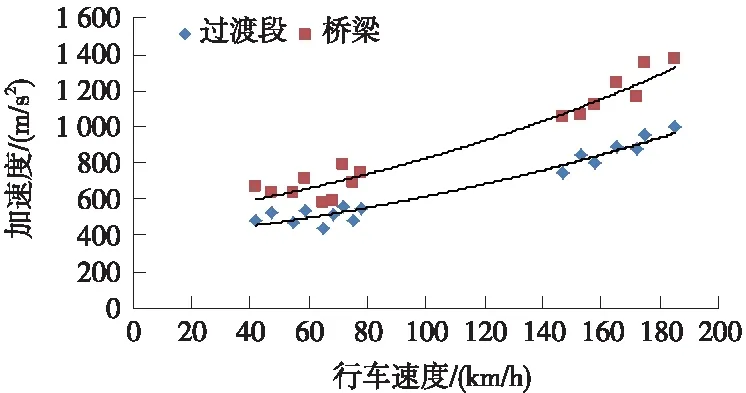

试验列车通过时,过渡段和桥梁测点钢轨垂向振动加速度实测最大值如图4所示。

图4 钢轨加速度幅值曲线

从图4可以看出,钢轨加速度值随行车速度增加而明显增大,大致成指数增长关系。桥梁基础整体结构刚度大于过渡段,所以同一行车速度下,桥梁上钢轨加速度大于过渡段,钢轨振动更为显著。本次试验最高行车速度185 km/h下,桥梁测点钢轨加速度最大值为1 370.873 m/s2,过渡段钢轨加速度最大值为1 013.565 m/s2。

对图4中数据进行拟合,得出过渡段和桥梁上钢轨加速度a(m/s2)与行车速度v(km/h)之间关系分别如式(1)和式(2)所示

a=363.6e0.005 3v

(1)

a=473.82e0.005 6v

(2)

由式(1)和式(2)预测,当行车速度达到350 km/h时,过渡段上钢轨加速度最大值约为2 324 m/s2,桥梁上约为3 360 m/s2,两者均低于规范中5 000 m/s2最大允许值。

3.3 轨道板竖向动态响应

列车通过时,轨道板竖向动态响应指标主要包括竖向动位移、振动速度和振动加速度。

3.3.1 动位移

振动位移是无砟轨道结构动力特性分析的重要参数之一,其反映了列车荷载对轨道板动态作用强弱程度[19]。当列车以速度175 km/h通过过渡段和桥梁两测点断面时,轨道板动位移时程曲线如图5所示。

从图5可以看出,过渡段和桥梁轨道板动位移变化趋势相同,均呈“W”形分布。“W”形曲线中4个峰值点为动车组紧邻转向架4个轮对经过测点断面时轨道板振动位移。过渡段轨道板最大振动位移约为0.29 mm,桥梁轨道板最大振动位移为0.14 mm。

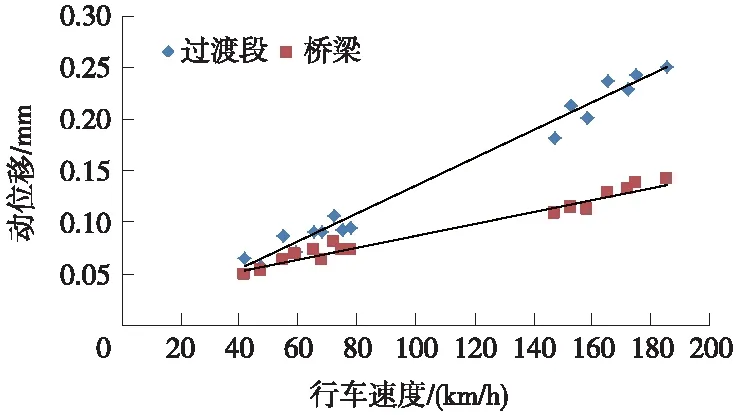

不同行车速度下,轨道板动位移最大值变化趋势如图6所示。

图6 轨道板动位移幅值线

从图6可见,轨道板动位移与行车速度大致成正比例增长关系。随着行车速度增加,过渡段与桥梁轨道板振动位移差值逐渐增大。当行车速度达到185 km/h时,过渡段上轨道板动位移最大值为0.309 6 mm,桥梁上为0.141 7 mm。

对图6中数据进行拟合,得出过渡段和桥梁上轨道板动位移s(mm)与行车速度v(km/h)之间关系分别如式(3)和式(4)所示

s=0.001 4v-0.000 2

(3)

s=0.000 6v+0.029 6

(4)

由式(3)和式(4)预测,当行车速度达到350 km/h时,过渡段上轨道板动位移最大值约为0.498 mm,桥梁上约为0.239 mm。过渡段和桥梁轨道板振动位移均满足验收规范中不大于0.5 mm的要求,但过渡段轨道板振动最大位移接近规范容许最大值,需进行长期监测研究。

3.3.2 振动速度、振动加速度

振动速度和振动加速度是判断振动强弱程度及评价外界激励对结构振动冲击力大小的重要指标,也是分析无砟轨道路基动力稳定性的主要参数[20]。

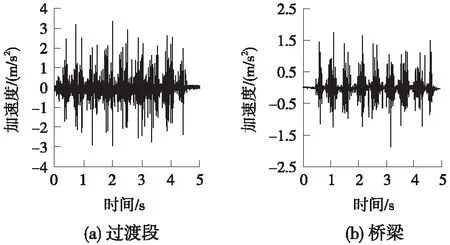

当列车以速度175 km/h通过过渡段和桥梁两测点断面时,轨道板振动加速度时程曲线如图7所示。轨道板振动加速度时程曲线中峰值为动车组转向架通过测点断面时周期性激振下动力响应结果。转向架单个轮对作用于测点时,轨道板振动加速度特征不明显,峰值为转向架前后轮对叠加而成。

图7 轨道板振动加速度时程曲线

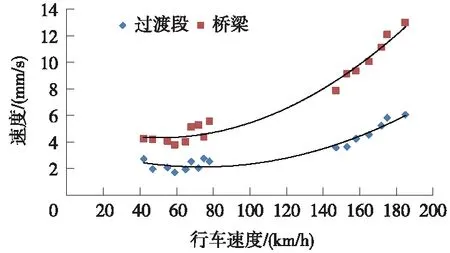

从图7可以得知,列车以速度175 km/h通过两测点断面时,过渡段轨道板振动加速度幅值范围为1.024~1.985 m/s2,均值为1.549 m/s2;桥梁段轨道板振动加速度幅值范围为2.169~3.092 m/s2,均值为2.576 m/s2。同一行车速度下,过渡段和桥梁轨道板振动加速度差异小,说明过渡段和桥梁间轨道结构刚度变化无突变现象。轨道板振动速度和振动加速度最大值与行车速度关系如图8和图9所示。

图8 轨道板振动速度幅值曲线

图9 轨道板振动加速度幅值曲线

从图8和图9可知,轨道板振动速度和振动加速度均随行车速度的增加而呈非线性增加,大致成指数关系。随着行车速度增加,桥梁段轨道板振动速度增幅比过渡段更为显著,加速度增幅无明显差异。行车速度为185 km/h时,实测过渡段上轨道板最大振动速度为6.04 mm/s,最大振动加速度为1.649 m/s2;桥梁上轨道板最大振动速度为12.87 mm/s,最大振动加速度为2.202 m/s2。

对图9中数据进行拟合,得出过渡段和桥梁上轨道板加速度a(m/s2)与行车速度v(km/h)之间关系分别如式(5)和式(6)所示

a=0.178 8e0.011 4v

(5)

a=0.225 8e0.011 7v

(6)

由式(5)和式(6)预测,当行车速度达到350 km/h时,过渡段上轨道板振动加速度幅值约为17.89 m/s2,桥梁上约为47.05 m/s2,两者均满足验收规范要求。

4 结论

(1)轮轨力和钢轨加速度值均随行车速度增加而增加。钢轨加速度与行车速度大致成指数增长关系,且在过渡段和桥梁上增长趋势无明显差异,这表明过渡段与桥梁间钢轨平顺性良好。

(2)轨道板振动竖向位移与行车速度大致成线性增长关系,过渡段与桥梁间轨道板竖向振动位移差值在高速下更为明显。根据数据拟合结果,高速下过渡段轨道板竖向振动位移是否满足验收规范要求需进行长期观测研究。

(3)轨道板振动速度和振动加速度与行车速度大致成指数增长关系。随行车速度增加,轨道板振动速度在桥梁上增加更为显著,振动加速度在过渡段和桥梁上增长趋势无明显差异。

(4)根据现场行车测试数据拟合结果,预测行车速度达到350 km/h时,过渡段上钢轨振动加速度约为2 324 m/s2,轨道板竖向振动位移约为0.498 mm,轨道板振动加速度约为17.89 m/s2;桥梁上钢轨振动加速度约为3 360 m/s2,轨道板竖向振动位移约为0.239 mm,轨道板振动加速度约为47.05 m/s2。过渡段轨道结构振动响应情况满足验收规范要求。