某660 MW 超临界机组过桥汽封螺栓断裂原因分析

周伟龙,彭以超,何志瞧,王 超,潘雷鸣

(1.浙江浙能兰溪发电有限责任公司,浙江 金华 321100;2.浙江浙能技术研究院有限公司,杭州 311121)

0 引言

过桥汽封是高中压合缸汽轮机组的重要组成部分,位于高中压內缸高压缸进汽和中压缸进汽过渡位置,故称“过桥汽封”,其设计目的在于防止高压缸内高压蒸汽漏入中压缸,破坏中压缸主通流部分流线,同时又起到平衡部分轴向推力的作用。因此过桥汽封对汽轮机的安全和经济运行起到一定的作用。

某发电厂过桥汽封采用Nimonic 80A(以下简称“NI80A”)材质镍基螺栓作为紧固件。NI80A 螺栓是一种镍基高温合金,是以Ni 和Cr 为基加Al和Ti 时效硬化型合金,在650~800 ℃具有抗蠕变和抗氧化性能[1]。NI80A 合金的合金化程度较低,含Al(1.0%~1.8%,质量分数,以下同)、Ti(1.8%~2.7%)作为γ 相的生成元素[2],以强化合金;含Cr(18%~21%)使合金具有良好的耐腐蚀性能。合金基体相对较纯净,由于不含W,Mo,Nb 等碳化物形成元素,降低了因碳化物多使晶界变脆使其塑性降低的可能[3]。

1 断裂螺栓概况

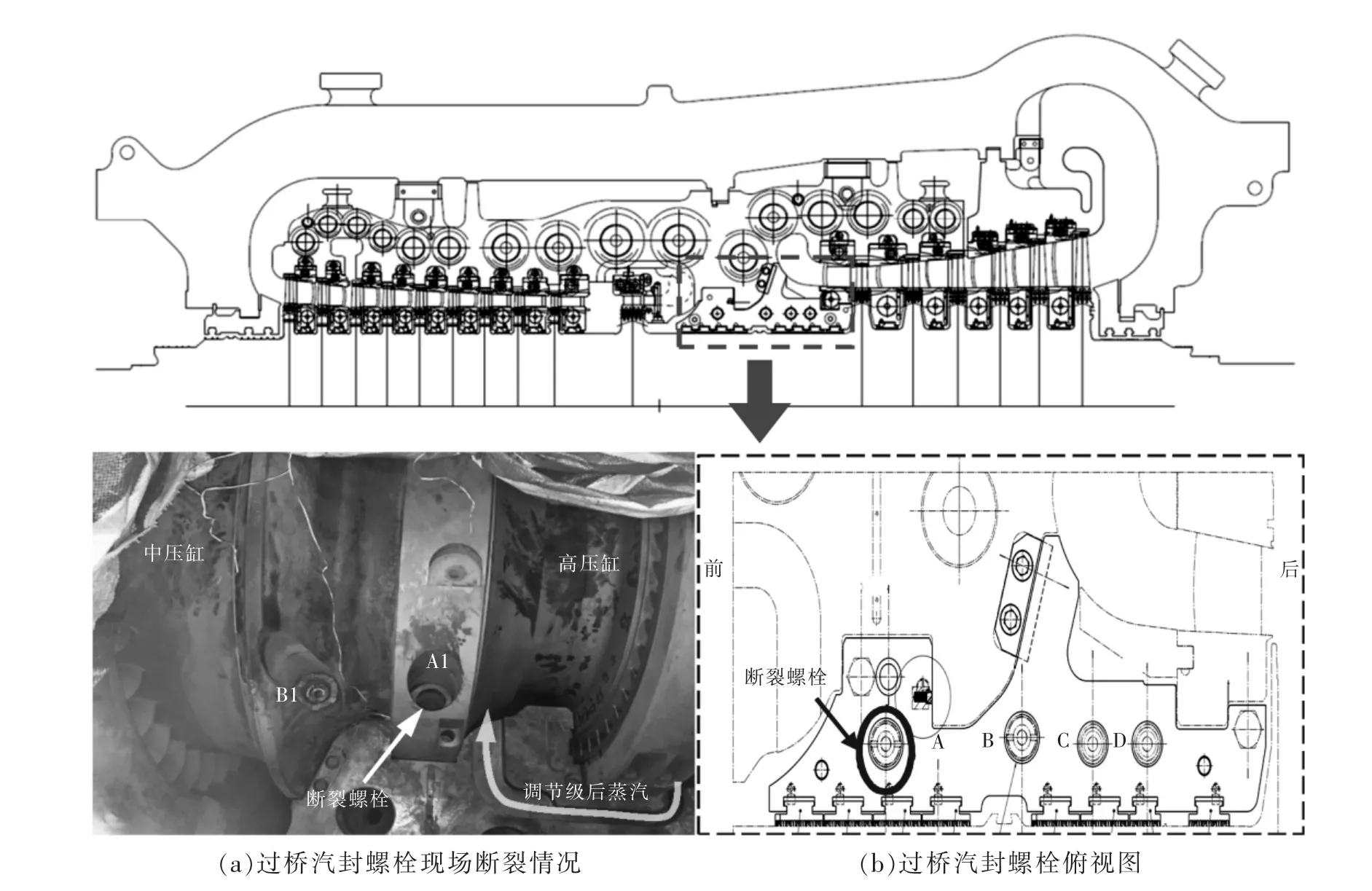

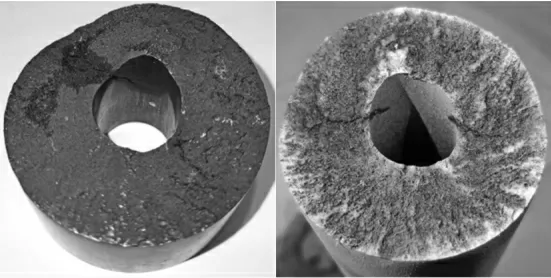

该发电厂4 号机组某次汽轮机C 修时,揭开高中压内缸后发现过桥汽封靠近高压缸侧有1 枚螺栓出现断裂,如图1 所示。高中压过桥汽封中分面两侧共8 枚螺栓,均为NI80A 材质镍基螺栓,详见表1。此次断裂的螺栓为A1,即高压左侧螺栓(从汽轮机向发电机看),规格型号为M64 mm×6 mm×356 mm。断裂位置为双头螺栓中间过渡段,距下部螺纹起始处约5 cm。

2 螺栓检查及检测

2.1 安装记录检查

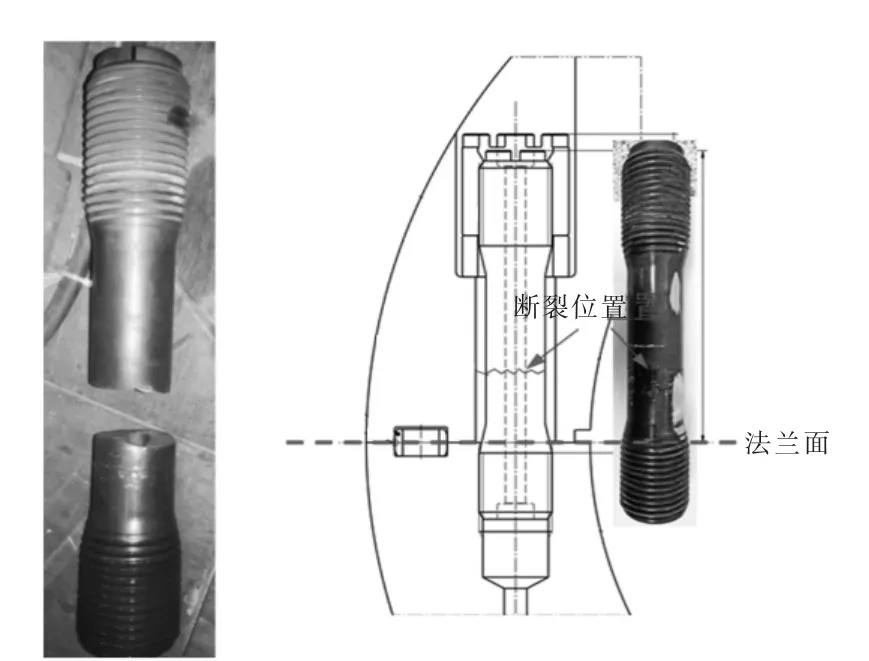

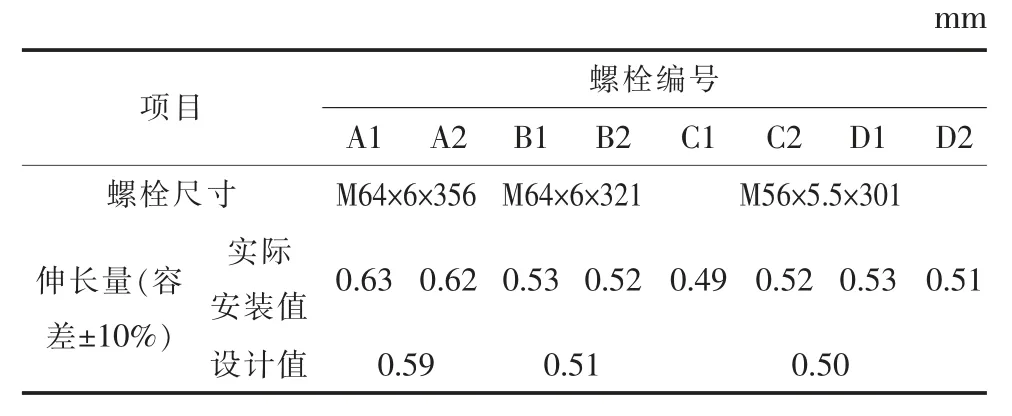

从图2 螺栓安装的结构可以看出,螺栓下螺纹旋入过桥汽封下半部分母材中,法兰面位于下螺纹与光杆之间的过渡位置;上螺纹通过螺母进行紧固,螺母与上侧汽封之间有垫圈。查看4 号机过桥汽封螺栓安装测量记录,结果如表2 所示。从表2 可以看出,8 枚螺栓的实际安装伸长量均在设计值±10%的容差范围内。

图1 4 号机断裂过桥汽封螺栓位置

图2 断裂过桥汽封螺栓断裂位置

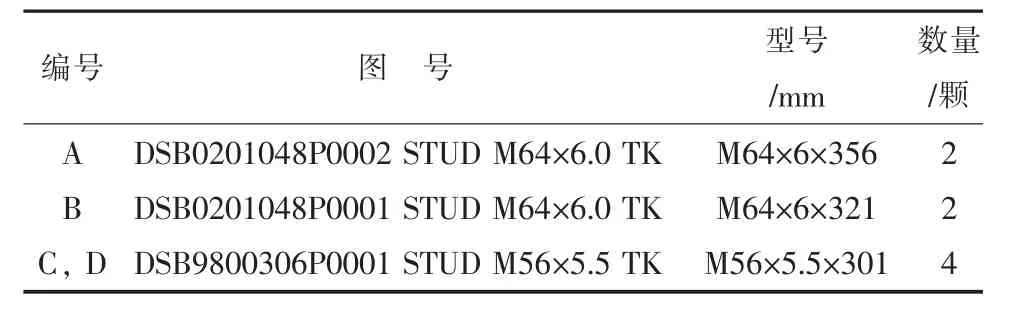

表1 4 号机过桥汽封螺栓清单

表2 4 号机过桥汽封螺栓安装测量记录

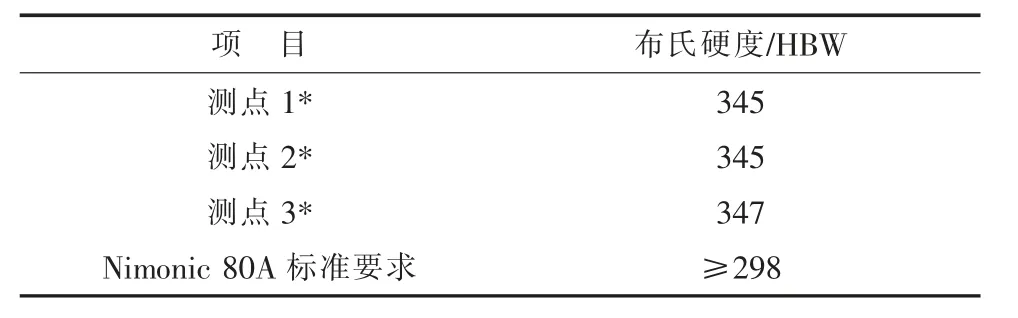

2.2 宏观检查

螺栓断裂位置位于双头螺栓中间光杆上(见图2),距下部螺纹起始处约50 mm。

对螺栓断面进行宏观分析,如图3 所示。可知断面两侧存在对称的裂纹,以该裂纹为分界线,断面可大致平均分为2 个区域。其中裂纹一侧断面整体较平坦,基本整体与轴向垂直;而裂纹另一侧断面起伏较大,与平坦区域夹角约15°~30°。

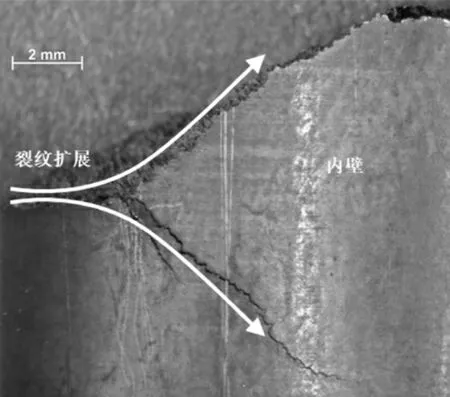

对这2 条对称的裂纹进行分析,可看出:

(1)两侧裂纹扩展具有明显的方向性,皆由平坦断面向起伏较大断面一侧扩展(见图3、图4)。

(2)裂纹与断口基本关于平坦断面对称分布(见图4)。

(3)裂纹较长,最长一根约10 mm。

因此可以认为这2 条裂纹与起伏较大断面具有相似的裂纹扩展行为。

图3 断裂过桥汽封螺栓断口形貌

图4 裂纹扩展方向

从上述断面及裂纹特征可以分析,断面起源于平坦断面处,并向起伏较大断面扩展。在平坦断面与起伏较大断面交界处,导致螺栓断裂的裂纹在此时开始分叉,分成2 路进行扩展,其中断口侧裂纹扩展速度较快,首先扩展结束,而另一侧裂纹扩展至10 mm 左右。

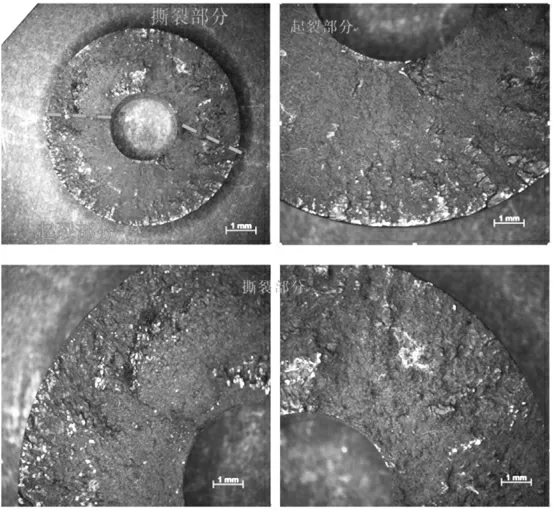

断面宏观形貌及细节见图5。

值得注意的是,断面存在多处机械磨损,其中有些可能为断裂后两侧断面相互摩擦所造成,有些可能为检修过程中磕碰所致。其中一个断面上还存在类似黄铜色物质(见图6),可能是检修时造成的。

图5 断面宏观形貌

图6 断面损伤情况

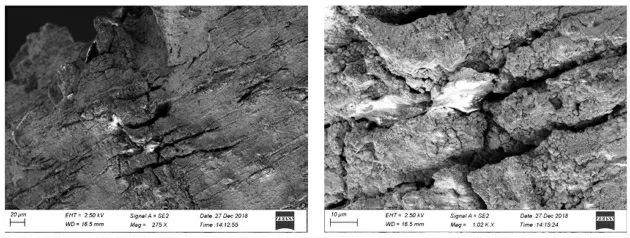

2.3 微观检查

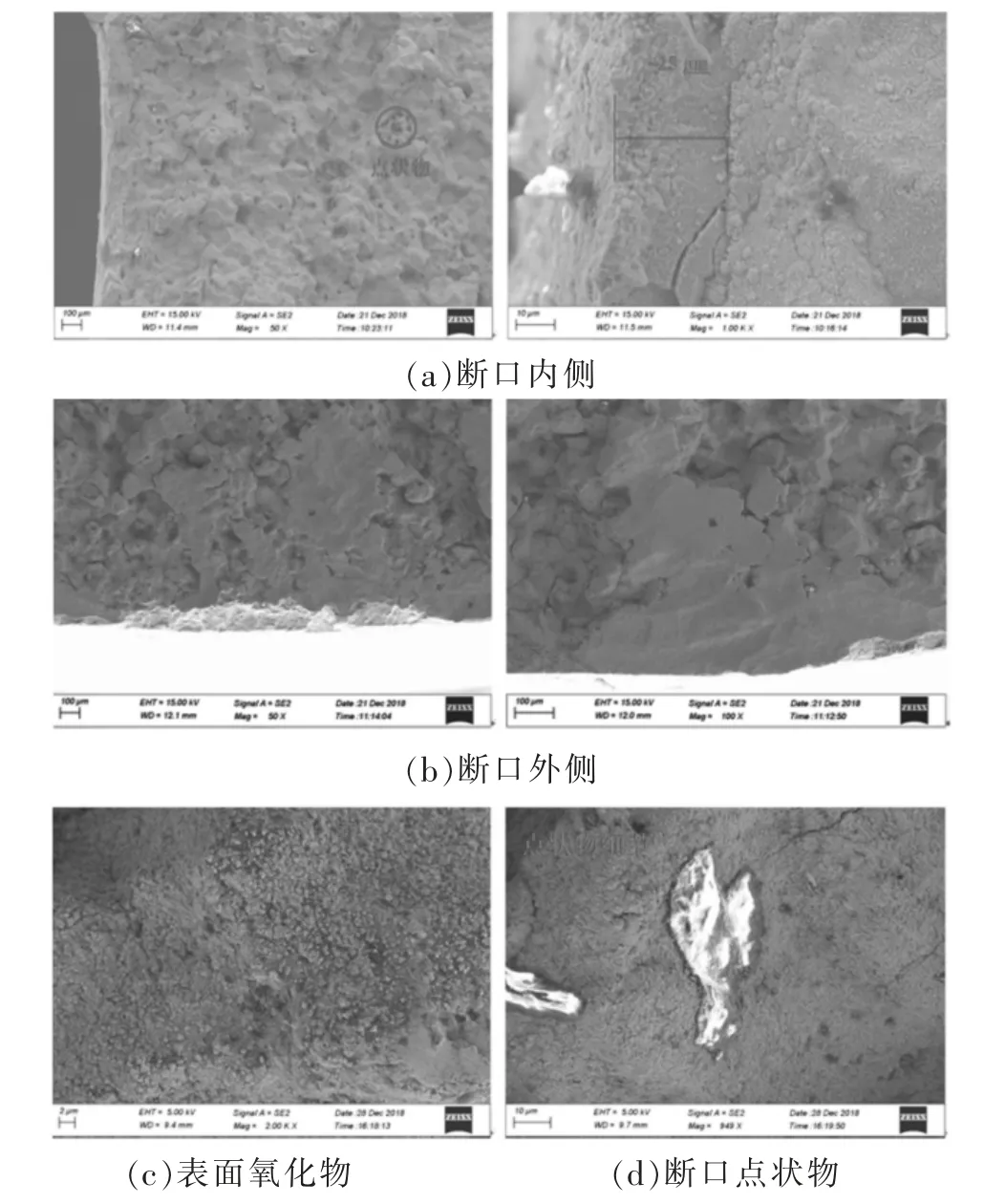

断口的扫描电镜显微形貌如图7 所示,可见断口整体形貌呈冰糖状,为沿晶断裂。整个断面上都存在明显的氧化特征,氧化物为具有规则几何形状的小颗粒,见图7(c)。另外,观察到内壁附近存在约25 μm 厚的截面氧化皮,见图7(a)。

断面上残留一些10~20 μm 的点状物,见图7(d),存在由于导电性差引起的明显荷电现象,EDS(能谱仪)能谱分析显示主要成分为碳,可能为拆卸后受到污染所致。另外,断口表面在微观下也存在明显的磨损,见图7(b)。

仔细观察平坦断面下方中心加热孔内壁中间位置,发现靠近断口附近存在较为密集的微裂纹(见图8),且微裂纹方向基本平行于平坦断面,则裂纹很可能是在内弧面起裂,其中一条裂纹扩展迅速造成螺栓的最终断裂。

图7 断口扫描电镜照片

图8 平坦断面下方附近的中心加热孔内壁密集微裂纹

平坦断面下方的螺栓外弧面则较为平滑,不存在明显的伤痕,表面均匀覆盖有轻微的氧化结晶,如图9 所示。外弧面除了轻微氧化外,并无明显成分异常。

图9 平坦断面下方外弧面形貌

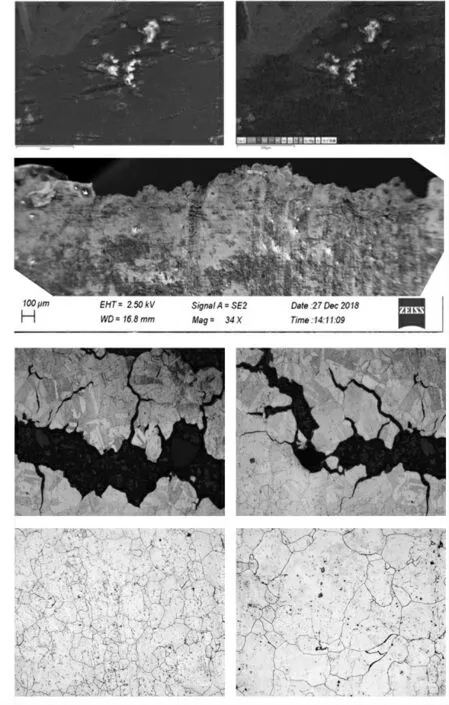

2.4 金相检验

沿纵向剖开取样,观察纵截面的金相组织如图10 所示。金相组织为奥氏体等轴晶,平均晶粒度为3~4 级,并且存在明显的大小晶粒分布,大晶粒平均直径约150 μm,小晶粒平均直径约40 μm。晶粒内部分布有大量较为弥散分布的第二相颗粒。

图10 螺栓纵向金相照片

断口附近二次裂纹的金相组织如图11 所示,裂纹为沿晶裂纹,且分布有大量的分叉小裂纹,因此断裂主要为沿晶断裂。

图11 螺栓断口附近二次裂纹金相照片

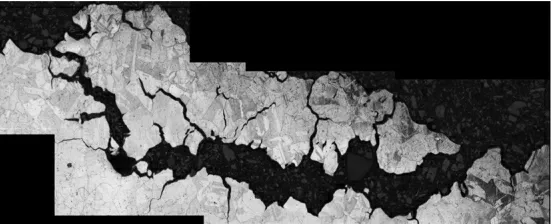

2.5 力学性能试验

2.5.1 布氏硬度和显微硬度

对断裂过桥汽封螺栓进行布氏硬度分析,结果如表3 所示。可知螺栓布氏硬度平均约为346 HBW,满足标准要求。

表3 布氏硬度结果

从内弧面往外弧面打HV(显微)硬度,如图12 所示,HV 硬度存在一定的变化趋势,内弧面硬度可能稍高于外弧面。

图12 HV 硬度试验点示意和硬度分布

2.5.2 冲击试验

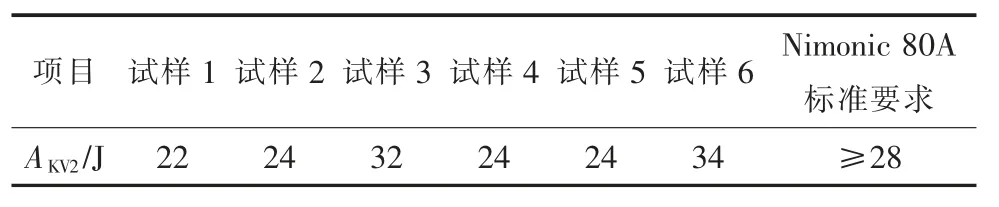

对断裂螺栓纵向取样,进行常温冲击试验,结果如表4 所示。在6 组数据中,存在4 组试样冲击功低于标准要求(大于等于28 J)的情况,且明显小于之前该发电厂高中压内缸NI80A 材质螺栓49 J 左右的冲击功。

2.5.3 高温拉伸试验

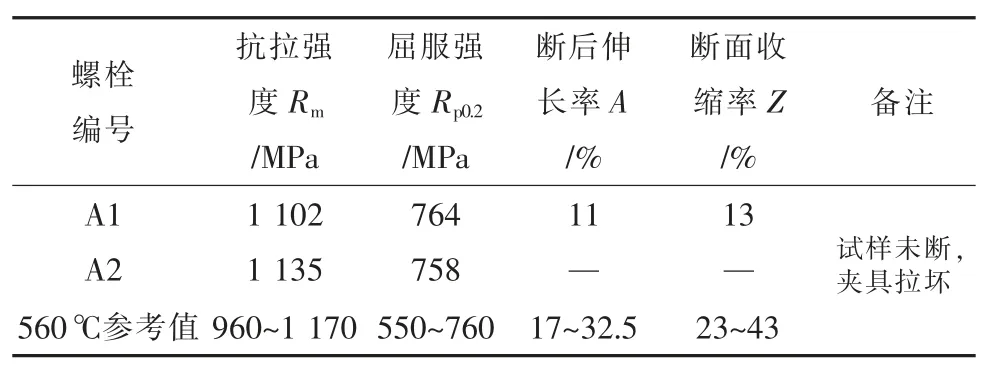

对断裂螺栓纵向取样,在560 ℃下进行高温拉伸试验,结果如表5 所示。其中A1-A2 号试样抗拉强度太高导致夹具拉环,试样未断,结果仅供参考。由于目前尚未查到具体规定NI80A 材质高温拉伸性能的标准,因此,对Special Metal 公司提供的NI80A 说明书中高温拉伸力学性能图表(见图13)进行取数,作为大致的参考,即表5中的参考值。

表4 常温冲击试验结果

表5 4 号汽轮机过桥汽封断裂螺栓高温(560 ℃)拉伸试验分析

图13 Special Metal 公司提供的Nimonic 80A 说明书中高温拉伸力学性能图表

从结果可以看出,断裂螺栓在560 ℃下的高温屈服强度及抗拉强度基本处于所取参考值范围上限附近,而断后伸长率和断面收缩率仅11%和13%,低于标准范围下限。因此可知断裂螺栓具有强度偏高、塑性较差的情况。

3 原因分析与讨论

3.1 理化检验分析

该螺栓材质为NI80A,为镍基高温合金,近些年国内譬如Alloy 783,Inconel 738,GH4145等高温合金材质螺栓也曾大量出现过在螺栓光杆处断裂的案例,可能具有一些共性的原因。

从螺栓断面及裂纹特征可以分析,断面起源于平坦断面处,并向起伏较大断面扩展。在平坦断面与起伏较大断面交界处,导致螺栓断裂的裂纹在此时开始分叉,分成2 路进行扩展,其中断口侧裂纹扩展速度较快,首先扩展结束,造成螺栓的最终断裂。

靠近断口附近存在较为密集的微裂纹,且微裂纹方向基本平行于平坦断面。

螺栓断裂主要为沿晶界开裂,说明高温下晶界强度低。金相组织呈大小晶粒交叉分布,无明显异常。

螺栓常温冲击试验发现吸收冲击功低于标准要求(大于等于28 J),可能是导致螺栓断裂的重要原因之一。断裂螺栓在560 ℃下的高温屈服强度及抗拉强度基本处于所取参考值范围上限附近,而断后伸长率和断面收缩率仅11%和13%,低于标准范围下限,因此断裂螺栓存在高温强度偏高、塑性较低的情况。从力学性能分析可以看出,断裂螺栓韧性、塑性差的特点,对于螺栓材料而言是一个较为严重的问题[4]。

3.2 螺栓断裂应力来源讨论

针对造成螺栓断裂的应力来源,主要从安装预紧力及偏低温长时服役后的负蠕变效应两方面来分析。

(1)安装预紧力

从现场安装记录来看,过桥汽封8 枚螺栓的实际安装伸长量皆位于设计值±10%的容差范围内,因此实际安装预紧力理论上不会过大。过桥汽封位于高中压内缸内,在径向无压差,因此过桥汽封螺栓基本不受蒸汽压差应力的影响。

(2)偏低温长时服役后的负蠕变效应

对于高中压合缸结构的汽轮机,高压缸调节级后的蒸汽通过过桥汽封汇入中压缸进汽,这部分漏汽通常称为过桥漏汽[5-6],调节级至过桥汽封由于调节级后的蒸汽焓低于热再热蒸汽焓,漏入中压缸的部分蒸汽降低了中压缸进口蒸汽参数,故进入中压缸的这部分漏汽将冷却中压缸部分的蒸汽温度并使焓值降低,影响中压缸效率。一方面,为了减少漏汽,要求汽封间隙尽量小;另一方面,此处是转子挠度最大的地方,为了保证机组顺利启动及运行安全,汽封间隙不能过小[7]。据了解,实际运行过桥漏汽量普遍远超设计值。

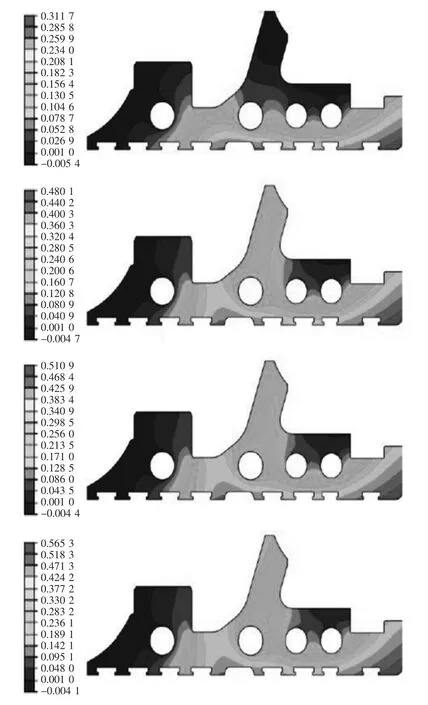

根据过桥汽封有限元分析(见图14),可以看出,随着运行时间及负荷变化,过桥汽封螺栓断裂处(图14 左侧)缸体蠕变量维持在一个较小水平,即该处始终处于一个比较低的工作环境中。

图14 过桥汽封有限元模型分析

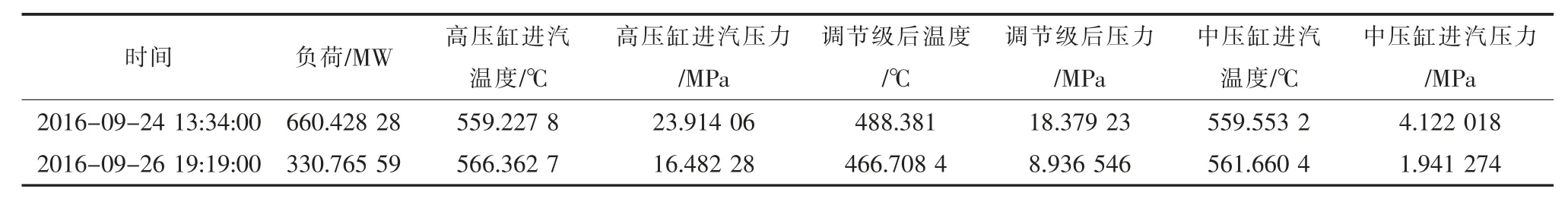

调取2016 年9 月24—26 日该发电厂2 号汽轮机蒸汽参数(见表6)作为参考,在660 MW 负荷下调节级后温度约488 ℃,330 MW 负荷下调节级后温度约467 ℃,而高压缸以及中压缸进汽温度均在566 ℃以上。因此,根据有限元计算及实际运行数据来看,对于过桥汽封位置A 的螺栓,该处受过桥漏汽温度影响最大,并且过桥漏汽流量较大,因此螺栓服役温度相对较低。

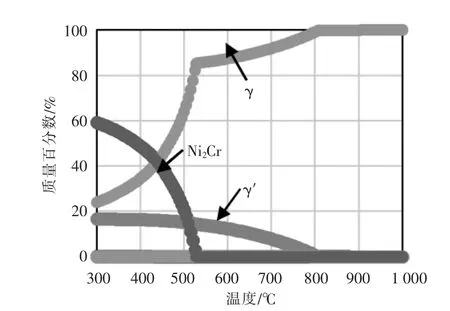

众所周知,钢和合金在高温下受拉伸应力的作用会随时间而逐渐伸长,称作高温蠕变。如果与此相反,在一定条件下材料在高温和应力作用下随时间逐渐缩短,称之为负蠕变[8]。图15 为使用Jmat-Pro 材料性能计算软件并结合Ni 基数据库计算得到的NI80A 合金的平衡状态相图,可以看出在平衡状态下约530 ℃以下会出现有序相Ni2Cr 相的转变。对于NI80A 螺栓来说,由于采用固溶后水淬并在其后的2 次时效处理基本都在700℃以上[9],因此避开了Ni2Cr 相的析出温度,使得正常NI80A 螺栓中只有γ,γ′和一些碳化物[10-11],而没有Ni2Cr 相[12]。Ni80 合金基体γ 相主要为Ni和Cr,通常来说Ni 原子和Cr 原子处于固溶状态,是一种无序结构;但是在比较长的时间和相对低的温度中服役后,晶格原子Ni 和Cr 的有序化会发生,形成具有化学计量成分的Ni2Cr 相。有序化转变经常出现在几千小时时效以后,由于时效过程中使得γ′-Ni3(Al,Ti)继续析出长大,降低了γ相中Ni 含量,使得γ 基体成分越接近2:1,Ni2Cr 有序化转变动力学越快,即有序化转变速度与γ 基体成分偏离2:1 的程度息息相关[13]。

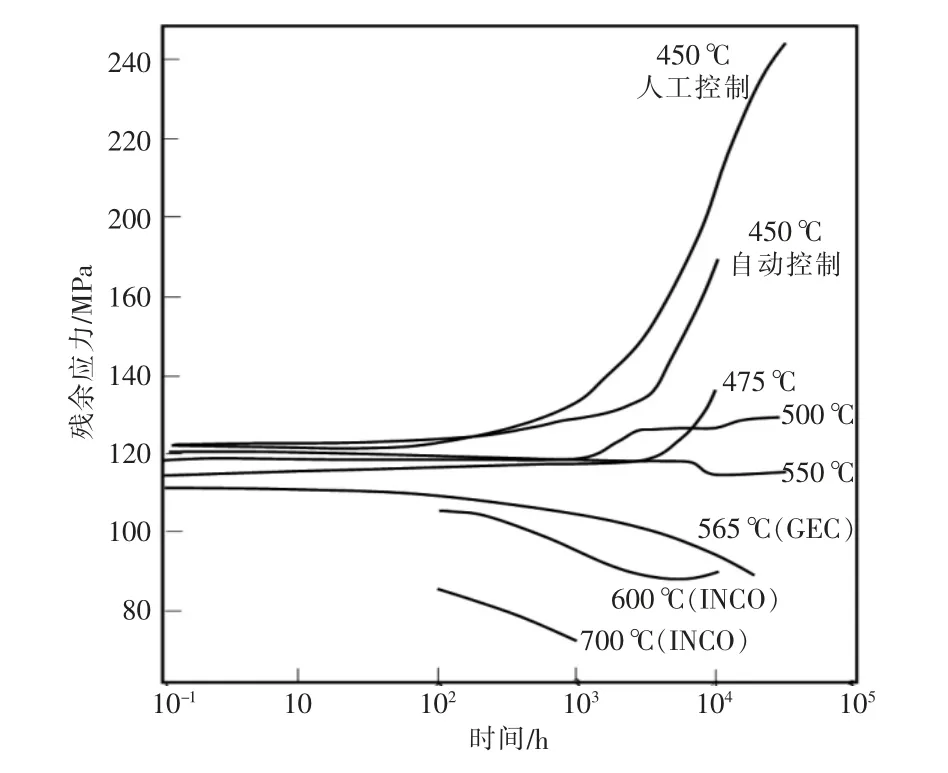

对于NI80A 合金,有序化转变会造成较大范围内晶格收缩约0.1%,从而导致应力增加即负蠕变的产生。当温度低于500 ℃服役时,恰好处于NI80A 合金的有序化转变温度区间,该温度长时间运行以后产生比较明显的负蠕变,将造成螺栓内部应力超过设计应力甚至过载(见图16)[14-15]。

图15 Nimonic 80A 平衡相图

图16 Nimonic 80A 应力松弛曲线(0.15%固定应变)

4 结论

(1)断裂螺栓吸收冲击功低于标准要求(大于等于28 J)、高温拉伸强度偏高、高温塑性较差,这些力学性能的异常可能是导致螺栓断裂的重要原因。

(2)过桥漏汽来源于高压缸调节级后的蒸汽,导致断裂螺栓服役温度相对较低(460~490 ℃)。NI80A 材质偏低温服役下的负蠕变效应可能导致螺栓长时间服役后内部应力增加。

(3)鉴于国内包括GH 4145,Alloy 783,Inconel 718,NI80A 在内的镍基材质螺栓的使用情况不甚理想,发生早期断裂失效的情况较多,建议使用NI80A 作为汽缸螺栓紧固件的发电厂对螺栓服役温度进行评估,对于服役温度偏低的螺栓予以材料替换,以提高机组运行安全可靠性。

表6 2 号汽轮机蒸汽参数