回火温度对超高强韧船体结构钢力学性能的影响

王亚超,吴开明

(1.武汉科技大学国际钢铁研究院,湖北 武汉,430081;2.武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081)

近年来,为满足船舶轻量化、大型化及低成本化的发展要求,开发强韧性配合良好、低温韧性及焊接性能优异的船体结构钢已成为国内外冶金工作者关注的重点课题之一[1-2]。美国于20世纪50年代起开始研制的HY系列超高强度结构钢,通过高Ni低Mn的合金设计理念及淬火+回火的热处理工艺,实现了高强和高韧的匹配,但由于成分设计不合理,导致该系列钢焊接性能较差,如HY-80钢的强度级别为550 MPa,-84 ℃的冲击吸收功为47 J,但碳当量Ceq约为0.70~0.80[3]。为解决这一问题,美国随后研发了HSLA系列钢,该钢种采用高Cu设计,即利用Cu元素的析出强化作用来弥补Ni、Cr含量减少引起的强度下降,如HSLA-100钢,强度级别达到690 MPa,-84 ℃的冲击功为81 J[4]。另一方面,国内近些年开发的超高强韧船体结构钢也多采用高Cu高Ni的设计理念,如F550钢的强度级别为550 MPa,-60 ℃的冲击功为55 J[5]。

为更好地实现结构钢的强韧性配合,本课题组自主研发了一种新型超高强韧船体结构钢,为保证低温韧性及焊接性,特采用了低C设计,一定量的Ni、Mn添加有利于提高钢的韧性,而Nb、Mo、W合金化则是为了在达到强化作用的同时改善析出粒子对韧性的影响,最终采用淬火+高温回火的热处理工艺达到高强度与高韧性匹配,钢的屈服强度超过785 MPa,-80 ℃的冲击吸收功达到64 J。本文以该新型超高强韧船体结构钢为研究对象,借助OM、SEM、EBSD及力学性能测试等手段,重点考察了回火温度对其显微组织及力学性能的影响,以期为该新型超高强韧船体结构钢的研发及实际应用提供指导。

1 试验材料与方法

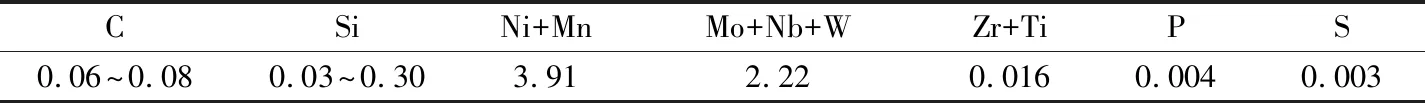

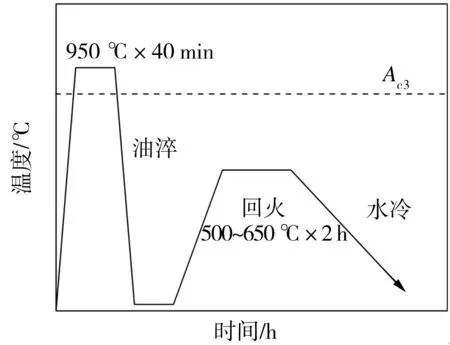

本研究用钢的主要化学成分见表1。利用Gleeble 3500热模拟试验机测得试验钢在平衡态下奥氏体化开始温度Ac1和结束温度Ac3分别为690 ℃和897 ℃。结合试验钢的成分体系及相变点,设计了如图1所示的热处理工艺流程。

试验钢热处理在箱式电阻炉中进行,奥氏体化温度为950 ℃,回火温度分别设置为500、550、600、650 ℃。将热处理后的钢坯(50 mm×50 mm×200 mm)加工成拉伸、V型冲击试样和金相试样,依据GB/T 228.1—2010和GB/T 229—2007测试钢样的室温拉伸性能和冲击韧性,金相试样经打磨、抛光并用体积分数为4%的硝酸酒精侵蚀后,使用Olympus BM51型光学显微镜(OM)和Nova 400 Nano型场发射扫描电镜(SEM)进行显微组织观察。在Merlin Compact型场发射扫描电镜下,利用牛津Nordlys MAX型背散射电子衍射分析仪(EBSD)及配备的HKL Channel 5 EBSD系统,统计分析钢样的晶粒取向差,扫描步长为0.5 μm,利用电解抛光方法制EBSD样品,电解液为8%高氯酸酒精,电解电压为30 V,时间为20 s。

表1 试验钢的化学成分(wB/%)

图1 试验钢的热处理工艺

2 结果与分析

2.1 微观组织

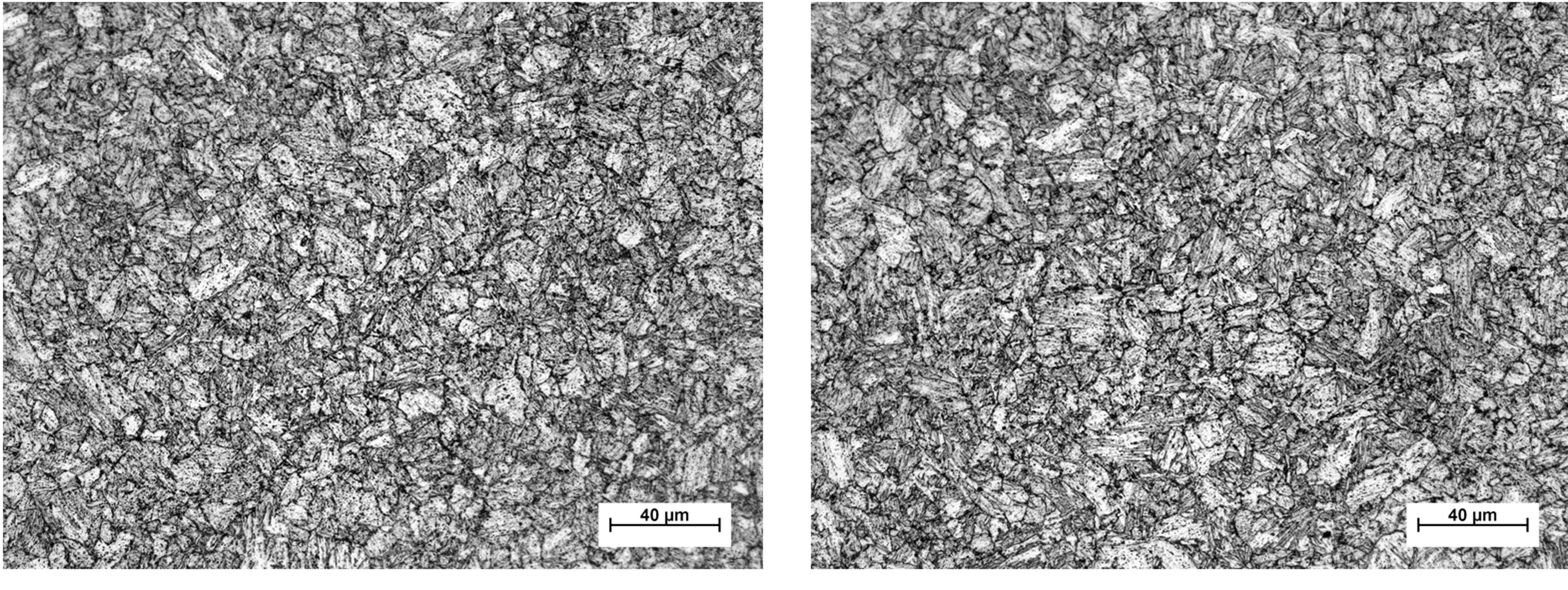

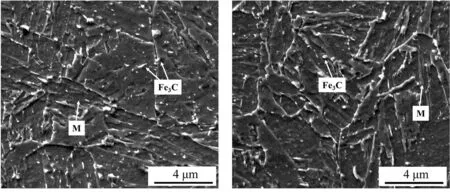

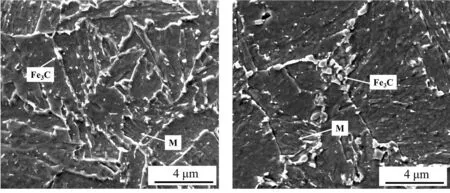

不同温度回火后试验钢的OM与SEM照片分别如图2和图3所示。从图2可以观察到,试验钢高温回火后的组织均为回火索氏体,主要是由于淬火马氏体经过高温回火处理后,板条马氏体束中的板条不断合并,针状形态逐渐消失,形成了多边形铁素体,渗碳体也不断析出并在铁素体中聚集,呈现典型的回火索氏体组织。结合图3进一步可以看出,随着回火温度的升高,组织中马氏体板条合并逐渐变宽,板条束间的方向分布趋于杂乱,马氏体板条结构逐渐不明显。

另外,从图3还可以观察到,不同回火温度下钢样中均有渗碳体析出,在视场中随机选取4 μm×4 μm的区域统计尺寸大于0.1 μm的渗碳体数量,各选取5个不同的位置求平均值,结果列于表2中。从表2可以看出,随着回火温度的升高,试验钢中析出渗碳体的数量逐渐增加。回火温度为650 ℃时,原奥氏体晶界附近聚集着大量球化的渗碳体(见图3(d)),而在500~600 ℃回火时,渗碳体主要在原奥氏体内部的马氏体板条间析出。

(a)500 ℃ (b)550 ℃

(c)600 ℃ (d)650 ℃

图2 不同温度回火后试验钢的金相照片

Fig.2 OM images of the investigated steel after tempering at different temperatures

(a)500 ℃ (b)550 ℃

(c)600 ℃ (d)650 ℃

图3 不同温度回火后试验钢的SEM照片

Fig.3 SEM images of the investigated steel after tempering at different temperatures

表2 所选视场中渗碳体的平均数量

2.2 晶粒取向差分布

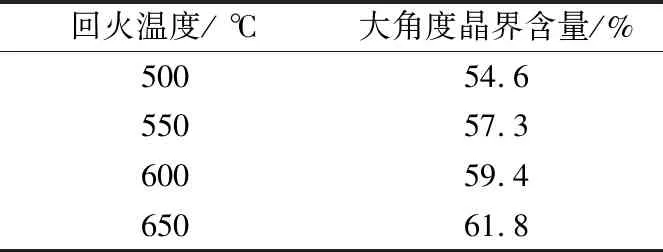

经不同温度回火后试验钢的晶粒取向差分布情况如图4所示,通常定义取向差在3°~15°为小角度晶界,大于15°为大角度晶界,得到钢样中大角度晶界含量列于表3中。结合图4和表3可见,随着回火温度的升高,钢样中大角度晶界含量逐渐增多。

(b)550 ℃

(c)600 ℃ (d)650 ℃

图4 不同温度回火后试验钢的取向差角分布

Fig.4 Misorientation distribution of the investigated steel after tempering at different temperatures

从图4还可以看出,各回火钢样中晶粒取向差角均主要集中在5°和55°附近,在20°~47°之间的晶粒取向差很少,符合经典γ→α转变晶体学特征;大角度晶界范围内,60°附近的晶界含量较高,这是由于淬火过程主要发生的是马氏体相变,相变后原始奥氏体晶界和新生成的板条马氏体符合K-S取向关系[6]。

表3 大角度晶界含量

2.3 力学性能

试验钢经不同温度回火后的室温拉伸性能如图5所示。由图5可以看出,随着回火温度的升高,试验钢的屈服强度和抗拉强度均呈现下降的趋势,延伸率则逐渐提高,且当回火温度在500~600 ℃范围时,试验钢的各项拉伸性能变化趋势较为平缓,而经650 ℃下回火后试验钢明显软化,即抗拉强度与600 ℃回火后相比降低了约15%,而延伸率约提高了5个百分点。

图5 回火温度对试验钢拉伸性能的影响

Fig.5 Effects of tempering temperature on the tensile properties of the investigated steel

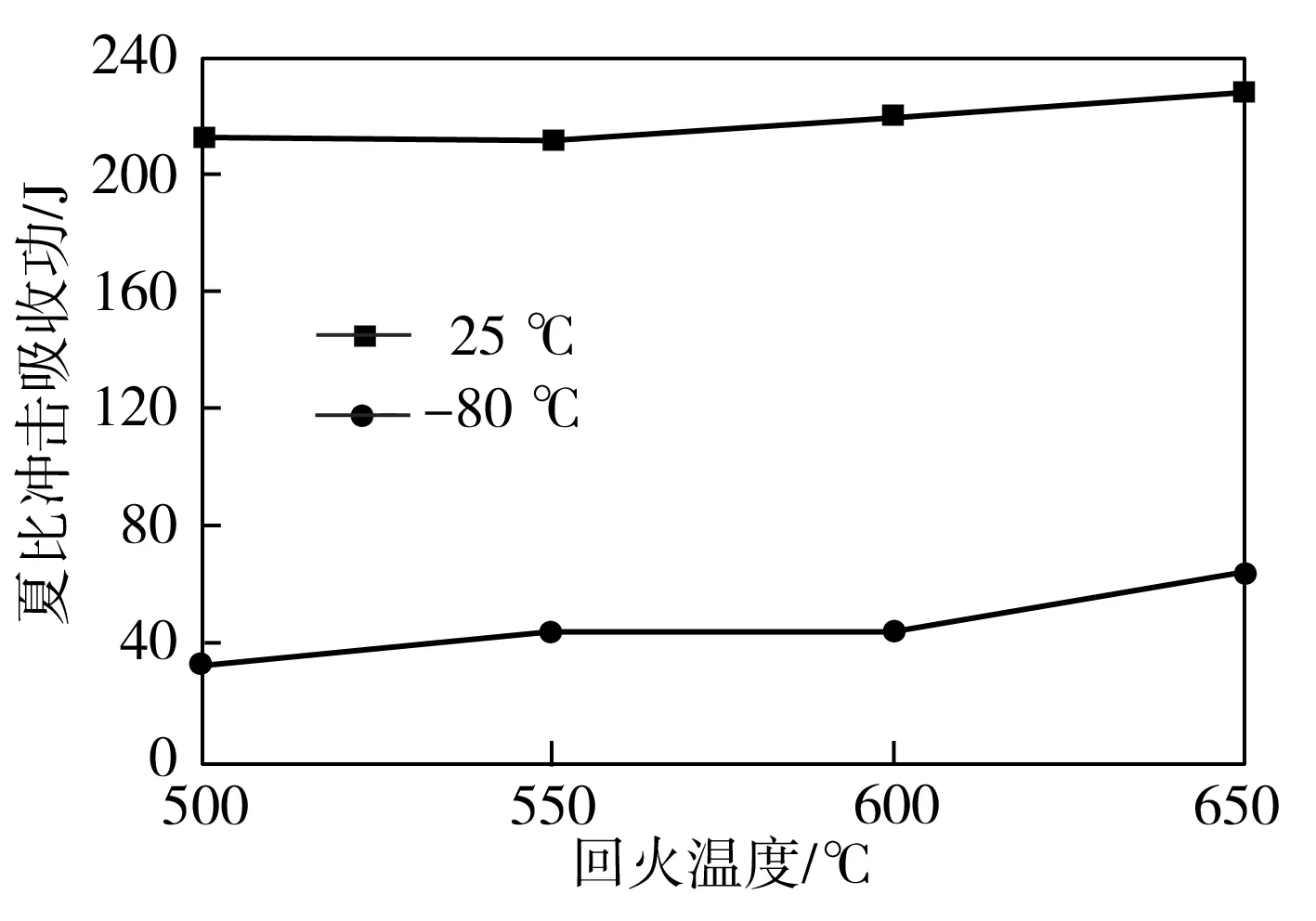

试验钢经不同温度回火后的室温及低温(-80 ℃)冲击吸收功变化如图6所示。从图6可以看出,室温条件下,试验钢的冲击吸收功随回火温度升高的变化趋势并不显著,变化范围为212~227 J;而于-80 ℃下进行冲击实验时,随着回火温度的升高,试验钢的低温冲击韧性逐渐提升,650 ℃回火钢样的冲击吸收功达到了64 J。

图6 回火温度对试验钢冲击吸收功的影响

Fig.6 Effects of tempering temperature on the impact absorbed energy of the investigated steel

3 讨论

3.1 回火温度对试验钢强度的影响

对比分析不同回火温度下试验钢的显微组织和力学性能可以发现,试验钢的力学性能变化趋势与其组织结构密切相关。在进行回火处理前,试验钢组织主要为板条马氏体,即碳元素固溶于α-Fe晶格间隙的过饱和固溶体,在固溶强化和位错强化的共同作用下,原始马氏体板条具有很高的强度;高温回火时,固溶在α-Fe中的碳元素不断以渗碳体的形式析出,导致碳元素的固溶强化作用变小,且伴随着回火温度的升高,钢中渗碳体析出量增加,并在晶界附近不断聚集球化,导致试验钢的强度降低;与此同时,板条马氏体中位错通过攀移和滑移的方式不断合并,马氏体板条间位错密度降低,位错强化作用变小,进一步导致试验钢强度降低。

3.2 回火温度对试验钢韧性的影响

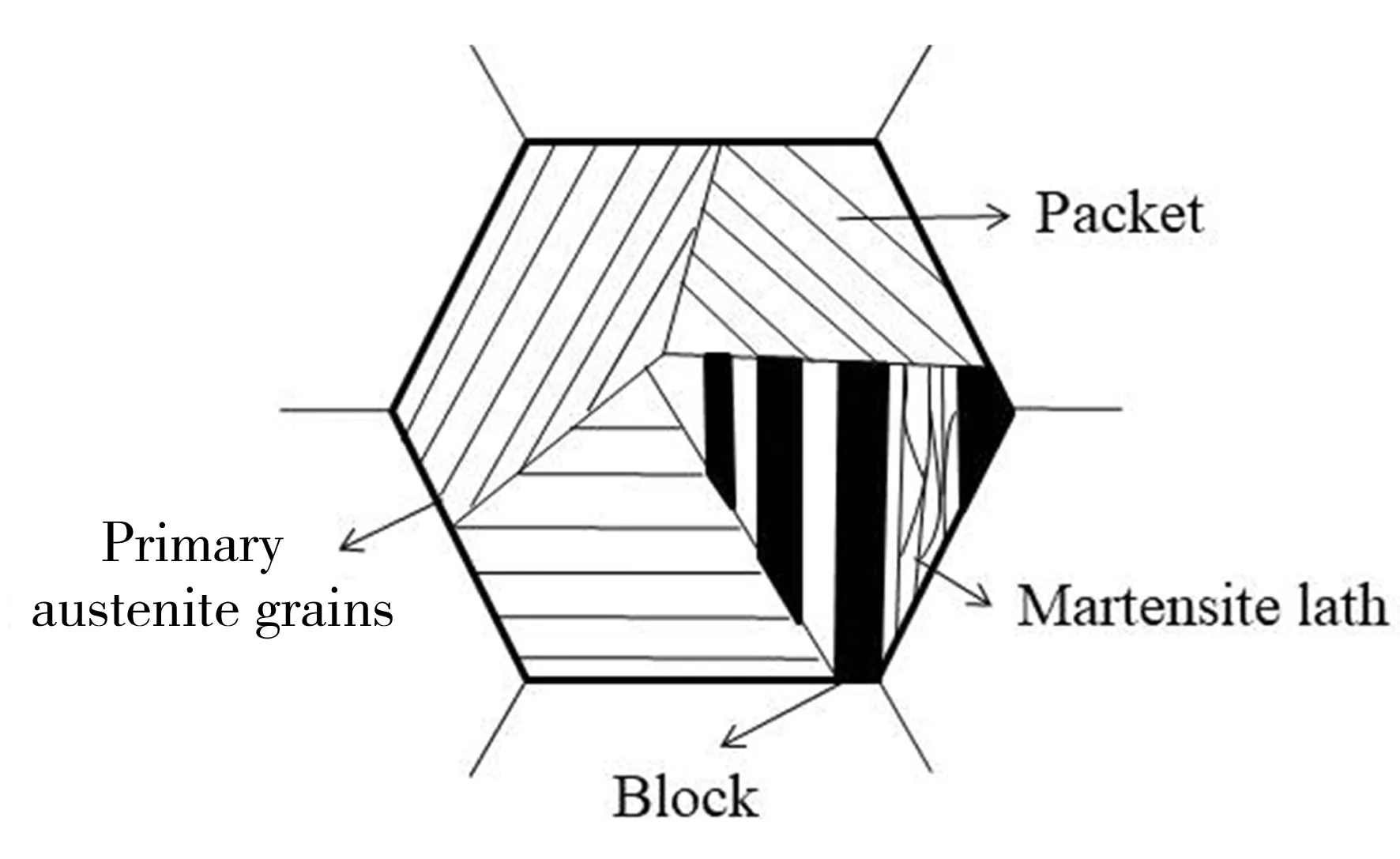

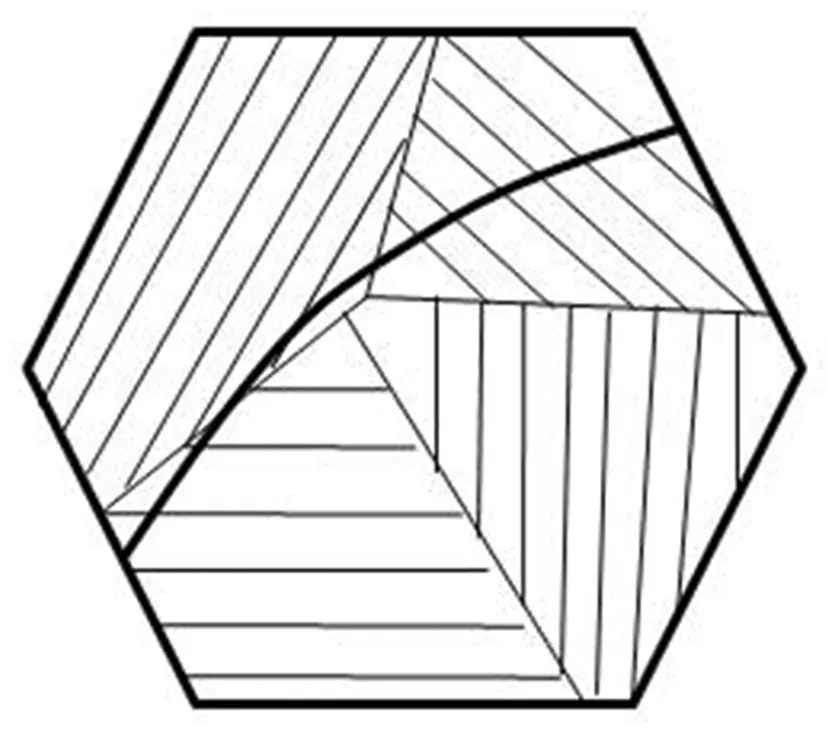

图7所示为板条马氏体的显微晶体学特征示意图。由图7可见,在一个晶体学束(packet)里,会有几个具有相似取向的板条束(block),而在一个板条束里有一些具有不同取向差的板条,这些板条间的晶界角度一般集中在3°~15°间,即小角度晶界或亚晶界;晶粒、晶体学束和板条束之间的晶界角一般大于15°,即大角度晶界[7]。在一个原始奥氏体晶粒内,原始奥氏体界面、晶体学束和马氏体板条束之间的晶界为大角度晶界,马氏体板条束内马氏体板条间的晶界为小角度晶界。研究表明,在小角度晶界范围内,晶界之间的界面能是随着晶界角度的增加而增加的;晶界取向差为15°时,界面能达到一个峰值,之后界面能不随晶界角度的变化而变化,亦即当θ≥ 15°时,裂纹穿过界面时需要消耗的能量达到最大值,此时能有效阻止裂纹扩展[8]。裂纹穿过大角度晶界的示意图如图8所示。

研究表明,合金钢的室温冲击韧性主要由组织类型及不同组织所占比例决定,而低温冲击韧性则受到晶粒取向差分布的影响,若晶粒取向差足够大,则能有效阻碍裂纹扩展并改变裂纹扩展方向,从而提高钢种的低温韧性[9-11]。各回火温度下试验钢的室温组织无明显差异,均为回火索氏体,故回火温度对试验钢室温冲击韧性的影响并不显著。随着回火温度的升高,钢中大角度晶界含量呈增加的趋势,主要是由于马氏体高温回火过程中,原马氏体板条内由小角度晶界构成的亚结构逐渐合并,其间位错不断回复,导致亚晶界之间的取相差角逐渐变大;同时,随着回火温度的升高,马氏体板条束逐渐合并,板条间距增大,并伴随着多边形铁素体的形成,大角度晶界含量也随之增加,这使得其阻碍裂纹扩展的能力增强,因此,试验钢的低温韧性随回火温度的升高而逐渐提高。

图7 板条马氏体的显微晶体学特征示意图

Fig.7 Schematic diagram of microscopic crystallographic characteristics of lath martensite

图8 裂纹穿过大角度晶界示意图

Fig.8 Schematic diagram of a crack passing through a large angle grain boundary

4 结论

(1)试验钢经油淬+高温回火(500~650 ℃)处理后,组织均为回火索氏体,随着回火温度的升高,马氏体板条束合并变宽,析出渗碳体的数量逐渐增多。

(2)在500~650 ℃温度区间回火后,试验钢的屈服强度和抗拉强度保持在较高水平,两者均随着回火温度的升高而不断降低,650 ℃回火后试验钢的屈服强度仍达792 MPa;试验钢的塑性和韧性随回火温度的升高而提高,延伸率和室温冲击吸收功分别保持在12%和212 J以上,650 ℃回火后试验钢于-80 ℃下的冲击吸收功最高可达64 J。

(3)随着回火温度的升高,试验钢组织中大角度晶界所占比例由54.6%增加至61.8%,阻碍裂纹扩展能力增强,有利于提高试验钢的低温韧性。