输电线路螺栓紧固带电作业机器人及自提升上线装置的研究与应用

苏启奖,黄炎,钟力强,麦晓明,聂铭

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

输电线路及杆塔附件长期暴露在野外,易产生线路老化、断股和腐蚀等现象,若不及时修复或更换,将导致输电异常,甚至出现严重事故。传统的线路修复采用人工登塔的方式,具有人员触电、高空坠落和中暑等安全风险。与此同时,紧凑型和多回路杆塔的广泛应用使得人工带电检修安全距离缩短,进一步增加了作业的危险性。采用机器人代替人工作业,可最大限度地避免上述风险,同时可带电作业,对电网公司是非常有效的解决方案[1-6]。

关于输电线路机器人,国内外都有了相应的研究。加拿大Hydro-Québec研究院研制的“LineScout”机器人,不仅具备巡检和故障检测的功能,还具备部分电力设备修复等功能[7-8];日本HiBot公司、关西电力公司和东京工业大学研制的“Expliner”机器人,具备行走越障的功能,可用于765 kV以上电压等级输电线路的巡检[9-10];美国电力研究院研制的“TI”机器人,具备自动巡视和检测等功能,可用于超高压等级线路的巡检[7];中科院、国网湖南带电作业中心、武汉大学和上海大学对于输电线路机器人也有丰富的研究,主要集中在110 kV及以上电压等级输电线路巡检、除冰和带电作业机器人方面[12-15]。因此,当前关于输电线路机器人的研究主要集中在输电线路的巡视和除冰等功能上,重点实现机器人在输电线路上行走、越障、除冰和巡检等功能,通常较少涉及带电作业。受线路晃动和环境的影响,当前带电作业机器人难以按照既定任务精准完成作业。与此同时,当前输电线路机器人的解决方案中,仍然需要人工登塔,再将机器人安装在线路上,实现过程相对复杂。

针对上述难题,本文提出了一种输电线路带电作业机器人及其自提升上线装置作为解决方案,对机器人结构及其控制系统、螺栓的识别与紧固作业、自提升上线装置等关键应用问题进行研究,并进行了相应的试验。根据该方案研制的样机,搭配螺栓紧固作业末端,在无人员登塔的情况下,利用自提升上线装置,可自主完成螺栓紧固等带电作业,有效解决因螺栓松动引起的输电线路引流板发热等问题。

1 带电作业机器人的设计

1.1 机器人整体结构设计

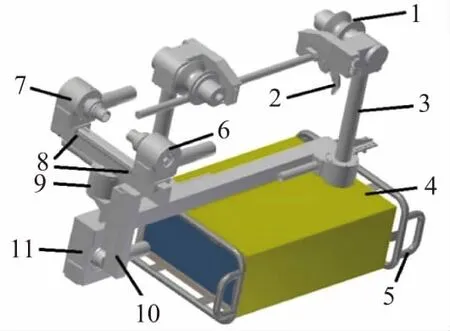

输电线路带电作业机器人的整体结构如图1所示,包含机体、机械臂、行走轮(等位电轮)、限位夹爪、均压环和作业末端等部分。其中,行走轮可直接挂载在导线上,机器人机体由机械臂与行走轮相连,通过行走轮带动,机器人可直接在导线上行走,不仅具备越障功能,还能保证机器人与导线等电位。夹爪装置主要用于夹紧导线,从而保证在带电作业时,机器人能固定在作业位置上。

为了能适应不同的作业任务,机器人采用了模块化设计。本文设计的机器人作业模块主要是为了解决引流板的发热问题。通常,引流板发热是由螺栓松动引起的,故机器人需具备完成紧固螺栓作业的功能。为此,机器人配备了陀螺仪、加速度计、力矩传感器和力传感器等装置,用于辅助实现螺栓对准和紧固等工作。

1—行走轮;2—限位夹爪;3—机械臂;4—机体;5—均压环;6—螺栓旋拧关节;7—螺栓固定关节;8—横移关节;9—水平旋转关节;10—伸缩关节;11—纵向旋转关节。

图1 带电作业机器人整体结构

Fig.1 Overall structure of the live operation robot

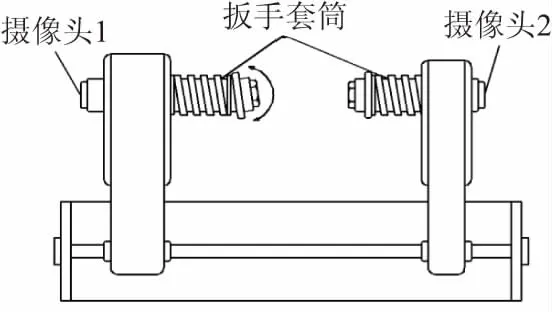

螺栓紧固作业末端由具有三自由度的机械臂和螺栓紧固装置组成。该末端由机械臂与机器人本体相连,通过机械臂的横移、水平旋转和伸缩3个关节的带动,螺栓紧固装置可到达特定区域内的任何位置。螺栓紧固装置结构如图2所示,包括2个扳手套筒、2个近焦摄像机、微形驱动电动机和必要的机械支架等。其中,摄像机安装在套筒内部中间位置。控制系统根据摄像头获取的图像实现螺栓的识别与定位,据此控制机械臂完成套筒与螺栓位置的对准。紧固装置的扳手套筒与机械臂之间通过柔性装置连接,此连接方式使其能对准卡住螺栓头,完成对螺栓头的锁定。一旦螺栓头锁定,即可开始紧固作业,利用一边的套筒固定螺栓,另一边套筒驱动电动机旋转,完成螺栓的紧固动作。

图2 螺栓紧固装置结构Fig.2 Structure diagram of bolt fastening device

1.2 机器人的电场防护措施设计

机器人进出电场会受到电流的暂态冲击[16]。因此,机器人须与带电体保持等电位。为避免出现频繁的充电和放电过程,本文采取如下措施:①在机器人本体控制机箱上加装均压环以减小强电场的干扰;②在机器人电源和硬件设计方面,增加电源和地的隔离电路,将传动部分与控制部分隔离开,对电动机和传感器的信号传输线增加屏蔽线层,减少信号间的互相串扰;③为机器人设计等电位轮,使机器人与输电线路时刻保持良好接触,对机器人本体尖端采用倒角处理,减少本体尖端放电。

1.3 机器人控制系统的设计

机器人整体控制系统如图3所示,包括机器人本体与地面控制站两部分,二者通过以太网进行通信。地面控制站不仅能够获得机器人的状态及实时的视频图像信息,还可以向机器人发送控制指令,控制机器人本体完成特定的动作。

机器人本体由锂电池供电。为适应机器人本体的供电需求,分别设计了12 V、24 V及48 V的降压电路及相应的欠压、过流等保护电路。中央控制器可通过电池管理系统(battery management system,BMS)实现对电池的实时监测。此外,各路电源均设计了隔离电路,避免不同电压等级下的不同功率设备之间互相串扰。

机器人本体控制系统是以STM32F407ZGT6[17]为中央控制器的控制板卡,该板卡具有丰富的通信接口。其中:RS232用于实现与视觉处理板卡的通信;RS485用于获取姿态传感器模块及电池状态的数据;带隔离的控制局域网络(controller area network,CAN)总线则用于与各类电动机及相应的驱动器之间的通信;模数转换(analog to digital,A/D)接口用于实现对不同级别电压、电流的数据采集;以太网口用于实现控制器与视频服务器、红外相机等的互联,最终通过路由器及网桥实现与地面控制站的通信。

中央控制器是以ARM Cortex-M3为内核的微控制器,搭载了FreeRTOS嵌入式系统。为了能够更有效地利用控制器的资源,采用了多线程处理方式,其流程如图4所示。其中,网络通信子线程用于与地面后台系统的通信,实现机器人状态信息的上报及后台系统指令接收和解析等;机器人系统检测子线程负责姿态传感器数据采集、BMS信息的交互和机器人关节位置的读取等,采用定期查询和事件触发组合的方式来实现;机器人控制子线程是系统的执行单元,通过CAN总线来完成相应的控制动作及相应执行情况的反馈。

1.4 螺栓紧固的控制方法

1.4.1 螺栓的追踪策略

为了能够更加高效地完成螺栓紧固作业,首先需对螺栓进行搜索和识别。相比于输电线路,螺栓体积极小,且背景复杂。考虑到输电线路的结构,本文利用引流线走线为参照,采用引流线向上搜索的方式,通过视觉检测的方法追踪螺栓。

引流线的纹理方向与其走向直接相关(如图5所示),通常引流线的纹理方向与引流线的走向夹角为固定值。因此,只要能从图中识别出引流线纹理的方向,通过二者角度差计算即可得到引流线的走向。获取引流线走向的流程如图6所示。

图3 机器人控制系统结构Fig.3 Control system structure diagram of robot

图4 微控制系统流程Fig.4 Flow chart of micro-control system

图5 引流线纹理与走向的关系Fig.5 Schematic diagram of the relationship between the texture and the trend of drainage line

图6 获取引流线走向的流程Fig.6 Flow chart of obtaining the trend of drainage line

首先,由套筒圆形区域的图像,利用引流线在成像中两端的大小及2个摄像头中的粗细情况,判断摄像头采点位置是否倾斜或者偏移。根据倾斜和偏移的情况,旋转、移动作业末端,直至基本消除倾斜和偏移。其次,对获取的图像进行预处理,利用曲率滤波[18]去噪,利用直方图均衡化[19]完成对比度增强及强化边缘。随后,利用Canny边缘检测器[20]对边缘进行提取,得到引流线纹理方向边缘的直线段结构,并用直线段进行拟合。最后,对拟合的线段进行统计分组,计算分组线段方向的均值,最终得到引流线走向。

1.4.2 螺栓的识别

根据引流线的方向即可按其走向寻找到引流线、引流板、螺栓及扳手套管等物体。为了能够完成紧固螺栓的动作,需要对上述图像出现的物体进行分类,从而完成对螺栓的识别。由于引流线、引流板、螺栓及扳手套管等物体是线性可分的,此处利用支持向量机(support vector machine,SVM)分类器[21-23]对上述物体进行分类。对于二分类问题,即在于找到最大的间隔超平面(ω,b),使其满足

(1)

式中:xi为特征描述算子;yi为相应的类别;m为样本集数。此处,选择直方图作为特征描述子,利用样本图像完成分类器的训练,得到相应的ω和b。利用分类器,即可从引流线、引流板、螺栓及扳手套管等物体中识别出螺栓,随后即可进行螺栓的准确识别定位。

识别定位的流程如图7所示。首先,对图像进行去噪、对比度增强和边缘处理等预处理。随后,对预处理后的图像进行Hough变换[24],并进行峰值点的采集,利用峰值点集进行六边形的拟合和中心点的计算。最后,对计算完成的中心点进行验证,得到六边形的中心位置,完成螺栓的识别定位。据此,即可进行螺栓的对准控制。

图7 螺栓识别定位流程Fig.7 Flow chart of bolt recognition and location

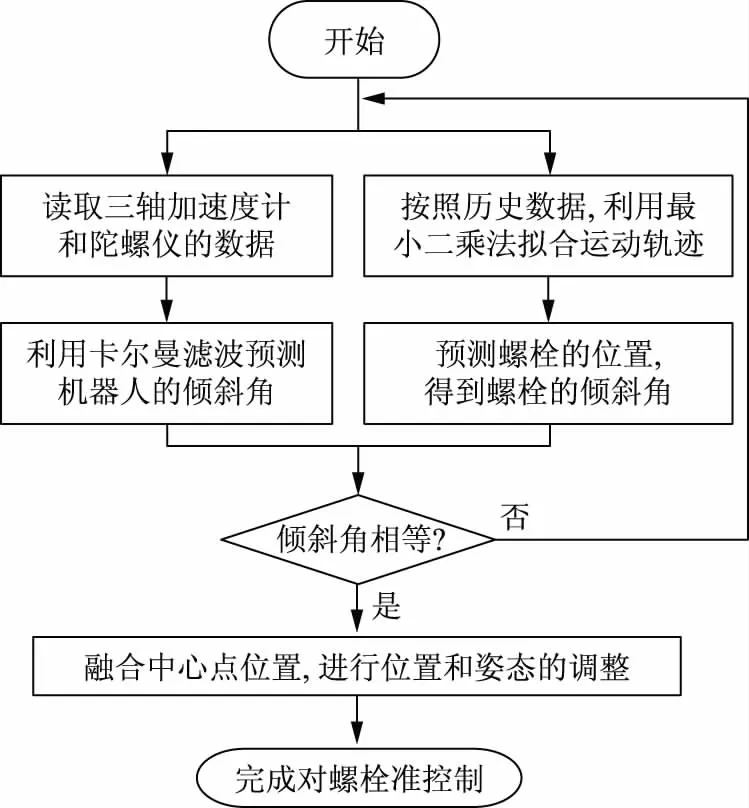

1.4.3 螺栓对准控制策略

输电线路环境复杂多变,特别是受气候的影响,机器人和螺栓容易做不同频率的非线性运动,难以对准。为了实现对螺栓的精确对准,本文采取了轨迹预测的方法,具体流程如图8所示。首先,利用机器人自带的三轴加速度计和三轴陀螺仪等传感器数据进行计算,得到机器人本体的最优倾斜角。然后,利用图像处理时获得的螺栓位置,拟合螺栓运动轨迹,并利用此轨迹预测下一时刻螺栓的位置,只需在此位置邻域内进行图像处理,即可得到螺栓的倾斜角。若二者倾斜角相等,此时融合螺栓中心点的位置,即可进行位置和姿态的调整,从而完成螺栓的对准控制。

图8 螺栓对准控制流程Fig.8 Flow chart of control to achieve bolt alignment

1.4.4 螺栓预紧力的控制

为了增强螺栓连接的刚性和紧密性,机器人在螺栓紧固作业过程中需要留有合适的预紧力。预紧力过大将导致垫片被压死而失去弹性或者拧断螺栓,预紧力太小达不到紧固作用。因此,通过控制机器人的扭矩控制预紧力的大小是螺栓紧固过程的关键。

扭矩T主要用于克服螺纹副的螺纹阻力矩T1及头部支承面的摩擦力矩T2,即

T=T1+T2=KdF.

(2)

式中:d为螺栓的公称直径;K为螺栓的扭矩系数,控制某个特定的力矩,一般取K=0.2;F为预紧力[25]。

F与螺母转角θ呈线性关系,即

(3)

式中:Cs为螺纹副及被连接件的系统总刚度;P为螺纹螺距。

(4)

式中ω为电动机角速度。将式(4)代入式(2),可得扭矩与预紧力的关系式为

(5)

因此,若能得到扭矩随时间变化的斜率Kt以及系统的刚度Cs,即可根据预紧力求得对应的控制扭矩。针对不同情况的螺栓,通过控制扭矩,即可保证装配螺栓时预紧力的一致性。

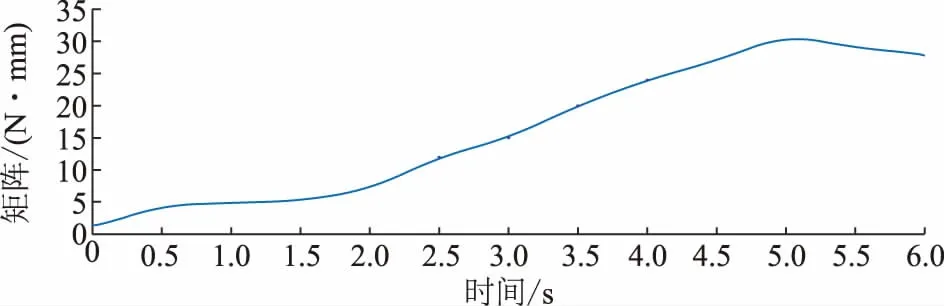

在拧紧螺栓的过程中,螺母与垫片贴紧前扭矩随时间的变化通常是非线性的,贴紧后则逐渐呈线性变化,达到控制扭矩时,电动机则停止运行。当处于线性阶段时,可计算扭矩随时间变化的斜率Kt。在实际测量中,该段扭矩通常存在微小的波动。因此,本文利用最小二乘法对其进行拟合,完成拟合后,即可得到扭矩随时间变化的曲线(图9),由此可得到Kt与时间变化的关系,利用式(5)即可完成对螺栓预紧力的控制。

图9 扭矩随时间变化的曲线Fig.9 The curve of torque with time

1.5 自提升上线装置

为解决机器人上线难的问题,本文设计了可附着于输电线路的辅助提升装置作为整体解决方案。该方案由自提升系统、辅助提升装置、升降平台、地面动力系统和控制系统等构成,其核心是可以可靠附着在输电线上的小型化、轻量化的辅助提升装置。

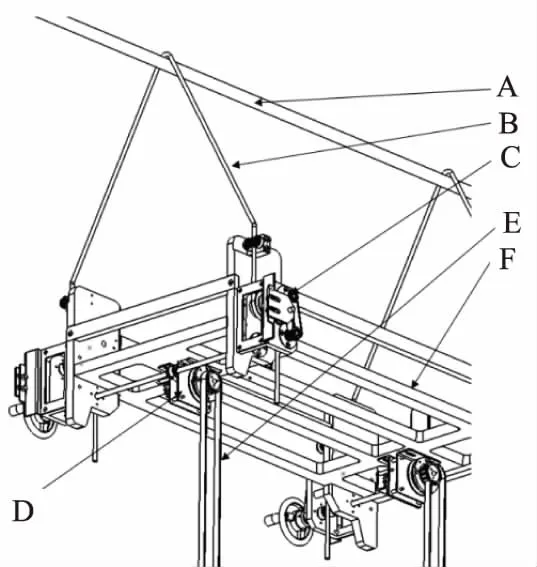

自提升上线装置结构如图10所示。装置主要由机器人固定框架、绝缘皮带减速装置和承重绳拉力机构组成。机器人固定框架用于承载和固定机器人,绝缘皮带减速装置固定于机器人固定框架底部。外力通过绝缘皮带,经减速装置后,带动承重绳完成转动动作。承重绳拉力机构对称设置于机器人固定框架的两侧,并且连接至减速装置,在输出轴的减速带动下,即可完成机器人固定框架平稳上升的动作。

A—导线;B—承重绝缘绳;C—收绳拉力机构;D—减速装置;E—绝缘皮带;F—机器人固定框架。

图10 自提升上线装置结构

Fig.10 Self-elevating-to-line device structure

2 样机试验

2.1 螺栓识别定位算法验证试验

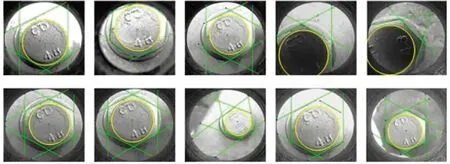

为了实现螺栓的识别定位,需采集螺栓、引流线、扳手套筒和引流板的样本图片进行分类器的训练。图11为螺栓、引流线、引流板和扳手套筒的图像训练集,训练集数目分别各计200张。随后,利用训练好的分类器对一定数量的图片进行分类测试,测试结果见表1。螺栓、引流线、扳手套筒和引流板测试集数目分别为330张、270张、290张和300张,识别精度(即识别集数占测试集的比例)分别达到了96.36%、95.92%、95.17%和94.67%,测试结果表明,分类器能够以较高的精度完成对螺栓、引流线、扳手套筒和引流板的准确分类。

图11 训练集图片Fig.11 Training set of pictures

类别训练集数测试集数识别集数精度/%螺栓20033031896.36引流线20027025995.92扳手套筒20029027695.17引流板20030028494.67

完成分类后,即可对不同光照强度下的输电线路螺栓进行定位试验,识别定位结果如图12所示,表明机器人能够在一定光照强度范围内,准确地完成螺栓的识别定位。

图12 螺栓在不同光照强度下的识别定位结果Fig.12 Recognition and location results of bolts under different intensity

2.2 螺栓预紧力控制试验

本文采用10组螺纹副装配进行预紧力控制试验,预紧力分别设置为100 N、130 N和160 N。实际测量得到的预紧力值和控制扭矩值分别如图13和图14所示。若利用离散度表示每组10个数据中极值与均值之差和均值的比值,则可得预紧力值的离散度为±5.5%、±5.4%和±4.3%,相应的控制扭矩的离散度为±19.8%、±20.6%和±29.9%。

图15、图16为未使用控制扭矩法测得的预紧力值和扭矩值,此时预紧力的离散度为±8.3%、±12.7%和±9.5%,相应的控制扭矩的离散度为±2.1%、±3.2%和±2.6%。

图13 使用控制扭矩法测得预紧力值Fig.13 Measured value of preload with controlling the torque

图14 使用控制扭矩法测得扭矩值Fig.14 Measured value of torque with controlling the torque

图15 未使用控制扭矩法测得预紧力值Fig.15 Measured value of preload without controlling the torque

图16 未使用控制扭矩法测得扭矩值Fig.16 Measured value of torque without controlling the torque

对比试验结果可知:在螺栓紧固过程中,控制扭矩法可使得预紧力值的离散度较小,预紧力可保持较好的一致性;控制扭矩的离散度较大,即扭矩操作空间较大,作业末端通过调节扭矩大小,能够实现更加精确的预紧力控制,从而以合适的扭矩将螺栓紧固,具有更高的精度和效率。

2.3 机器人整机试验

整机试验主要完成在输电线路上对引流板螺栓的自动追踪、识别、定位和紧固作业,并利用红外测温检验螺栓的拧紧效果。图17所示为机器人样机正在输电线路进行现场带电作业试验,图18为试验时相应的后台系统界面,在此界面上不仅可以实时观察到机器人传感器及视频等信息,还可以完成机器人本体运动控制及机器人作业控制等动作。

图17 带电作业机器人样机Fig.17 The prototype of live operation robot

图18 后台系统界面Fig.18 The monitoring system of robot

当螺栓发生松动时,与螺栓相连接的物体的热传导发生改变,其表面温度会有明显变化,因此可通过发热情况来判断螺栓松动情况。图19为红外线检测引流板发热结果。由图19(a)和(b)可以看出螺栓已发生松动。图19(c)是使用机器人样机完成引流板螺栓紧固作业后,对应于图19(b)位置拍摄的红外示意图。可以看出,作业后螺栓与外界的温度基本保持一致,松动的螺栓已拧紧,引流板发热问题得到了有效的解决。

图19 红外线检测引流板发热结果Fig.19 Infrared detection results of drainage plate heating

3 结束语

本文针对输电线路的应用场景,从解决因螺栓松动导致的引流板发热的问题入手,设计了一种输电线路螺栓紧固带电作业机器人及其自提升上线装置。利用此机器人及自提升上线装置可在无人员登塔情况下提升机器人至输电线路,完成螺栓的追踪、识别、定位和对准控制,最终完成螺栓紧固带电作业。同时,本文针对引流板发热问题,利用机器人样机进行了螺栓紧固作业的试验验证。机器人可在无人登塔的情况下,准确完成螺栓紧固作业,有效解决当前带电作业机器人难以实现精准作业且实现过程复杂等难题,适用于输电线路紧固螺栓带电作业,具有较好的实际应用价值。目前该机器人仅针对紧固螺栓带电作业,作业方式较为单一,更多输电线路带电作业末端有待进一步研究和应用,以期更加符合带电作业的应用需求。