表面活性剂-碱协同处理老化油泥工艺*

焦 龙,程 超,闫 昕,都伟超,2,张建甲,张 洁,2 ,陈 刚,2

(1.西安石油大学化学化工学院,陕西省油气田环境污染控制技术与储层保护重点实验室,陕西西安710065;2.中国石油安全环保技术研究院,石油石化污染物控制与处理国家重点实验室,北京102206;3.北京华盛坤泰环保科技有限公司,北京100142)

随着石油化工行业的发展,我国产生含油污泥的量逐渐增大。一方面,在石油开采、运输等过程中会造成石油落地,和其他杂质混合形成落地油泥[1];另一方面在原油储存罐中原油中的胶质、沥青质等重组分结合泥沙、重金属盐类聚集成团,导致密度增大沉入罐底形成又稠又黑的物质层,即为罐底油泥[2-3]。由于长时间堆积,油泥中的原油和泥砂之间从简单的附着关系变为更为复杂的连接作用,形成老化油泥。大量油泥的产生造成了资源的浪费和环境的污染,所以环保绿色的处理方法和资源的再利用是科研工作者探索追求的重点[4]。由于老化油泥成分复杂,老化油泥的水合性和带电性使其具有很强的稳定性,其中老化原油和泥沙结合更加紧密,老化油泥乳化程度严重,更增加清洗的难度,不能用水轻易洗脱[5]。现阶段,油泥的处理方法有多种,如焚烧法、生物处理法、溶剂萃取法、热解吸法等,各有优劣[6-8]。除了上述几种油泥处理方法,近几年来还有许多新型的油泥处理技术,如电催化水法、旋流工艺、超声脱油技术、油泥调质—机械脱水技术等[9-11],都取得了较好的效果。但这些新技术研究尚不完善,应用受到了限制。热化学清洗法具有简便有效的特点,成为我国目前研究最多、应用较多的油泥处理方法之一。热化学清洗法工艺流程包括油泥处理、混合、加药、一级清洗、二级清洗、分离和清洗水处理等步骤。该工艺过程影响最后清洗效果的是加药过程中清洗剂的筛选和一、二级清洗条件的选择。本文根据塔河油田油泥的性质,采用热化学清洗法对油泥进行净化处理,考察温度、清洗剂加量、搅拌速率、固液比等因素对清洗效果的影响,通过正交实验探讨各因素对清洗后残油率的影响,并通过热重法分析清洗前后油泥的热重行为。

1 实验部分

1.1 材料与仪器

油泥取于塔河油田某处理场。非离子表面活性剂QT9,工业级,沙索(中国)化学有限公司;氢氧化钠、四氯化碳,分析纯,天津市科密欧化学试剂有限公司;混合碱,自制。

DZKW-D-2 电热恒温水浴锅、JJ-1 型精密增力电动搅拌器,常州国华电器有限公司;TDL-5A台式离心机,上海安亭科学仪器厂;LS 13 320 XR激光衍射粒度分析仪,美国贝克曼库尔塔公司;GH-800 型红外分光测油仪,北京国环高科自动化技术研究院;索式提取器,泰州市铭泰科教仪器设备有限公司。

1.2 实验方法

1.2.1 油泥组分测定

油泥的含水率按照国家标准GB/T 260—1977《石油产品水分测定法》测定,即采用回流法将得到水的体积换算成水的质量,油泥含水率为油泥中水的质量与油泥总质量之比;将包裹一定质量的油泥放入索式提取器,采用四氯化碳回流提取其中的油,根据红外测油仪测得四氯化碳中的油含量,进而计算油泥中的含油量。固相含量=100%-含水率-含油率。

1.2.2 油泥清洗实验

将50 g的油泥加入一定量的清洗剂溶液中,用玻璃棒搅拌均匀后将烧杯放入水浴锅,在恒定温度下用搅拌器搅拌一定的时间,使用台式离心机在3000 r/min 的转速下离心15 min,倒出上层溶液,取下层油泥放入烘箱,烘干。称取20 g 烘干的油泥,用定性滤纸包裹后放入索式提取器,用四氯化碳回流提取油泥中的油,直至索式提取器所盛的四氯化碳为无色。随后稀释测定四氯化碳中油的加量值,根据式(1)计算油泥中的残油率[12]。

其中,ω为残油率,%;m 为提取过程中所用油泥的质量,g;f 为原始油泥含水率,%;ρ为红外测油仪测得四氯化碳中油的加量,mg/L;D为稀释倍数。

1.2.3 清洗前后油泥热重分析

取3数10 mg 的油泥放入氧化铝坩埚中,在25数300℃范围内测定记录样品的TG曲线,N2气流速为10 mL/min,升温速率为20℃/min。

2 结果与讨论

2.1 单因素实验分析

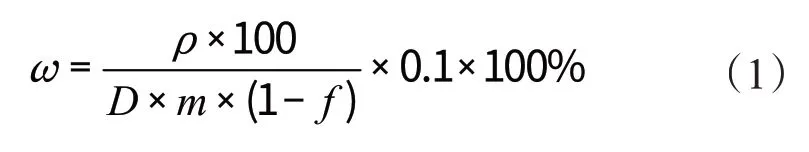

2.1.1 表面活性剂加量对残油率的影响

塔河油田油泥外观为黑色黏稠状,有石油气味,经检测,含水量为3.648%、含油量为14.311%、固相含量为82.041%。在清洗温度80℃、液固比3∶1,搅拌时间60 min和搅拌速率170 r/min的条件下,表面活性剂QT9 加量对油泥残油率的影响如图1 所示。由图1可知,在其他条件不变的情况下,随着表面活性剂QT9 加量的增大,油泥的残油率逐渐降低,当QT9 加量为0.6%时,油泥的残油率为7.4%;随着QT9 加量继续增加,油泥的残油率变化不大。结合成本方面的考虑,选择表面活性剂QT9加量为0.6%。清水中加入少量的表面活性剂就可以使水的表面张力大大降低。表面活性剂的亲油基与石油或油脂结构有相似之处,根据相似相溶原理,表面活性剂能使油类物质向水界面移动[13-14]。

图1 QT9加量对油泥残油率的影响

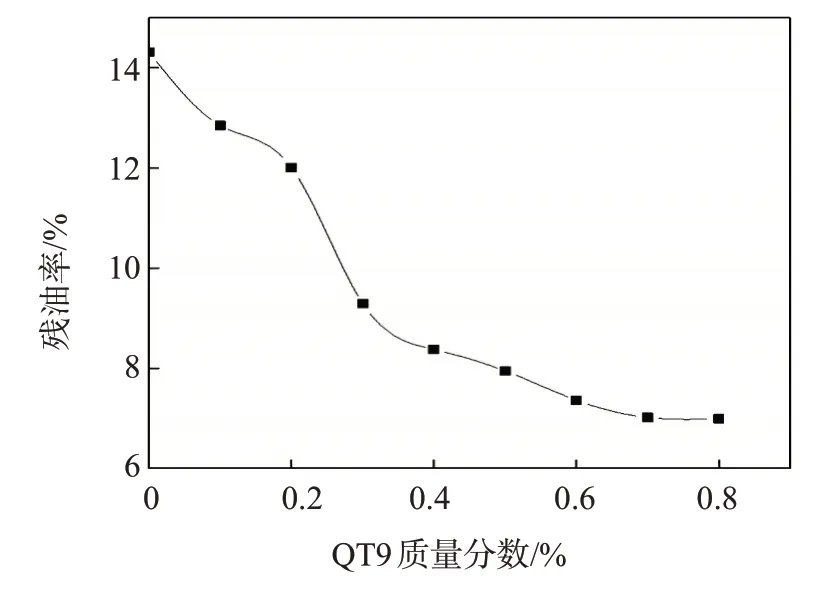

2.1.2 清洗助剂加量对残油率的影响

由于强碱性物质具有皂化、破乳的作用,将氢氧化钠和混合碱作为清洗助剂分别与QT9 复配进一步提高洗油率。向质量分数0.6%的QT9 溶液加入一定量的氢氧化钠或混合碱,在清洗温度80℃、液固比3∶1、搅拌时间60 min 和搅拌速率170 r/min的条件下,清洗助剂加量对油泥残油率的影响如图2 所示。由图2 可知,氢氧化钠或混合碱与QT9 复配组成的清洗液比单独的QT9溶液清洗能力强,其他实验操作条件不变的情况下,随着氢氧化钠或混合碱加量的增大,油泥的残油率都逐渐降低,且氢氧化钠和QT9 组成的清洗液比混合碱和QT9 组成的清洗液清洗能力强。当氢氧化钠加量为4%时,油泥的残油率为2.2%,但当氢氧化钠加量大于4%或混合碱加量大于3%时,残油率降幅不太明显。氢氧化钠或混合碱能与黏附在泥沙表面石油中的酸类物质发生皂化反应,生成可溶性表面活性物质并从固相表面脱附下来,因此氢氧化钠和混合碱在表面活性剂的基础上能进一步促进石油和泥砂的分离[15]。

图2 氢氧化钠或混合碱加量对残油率的影响

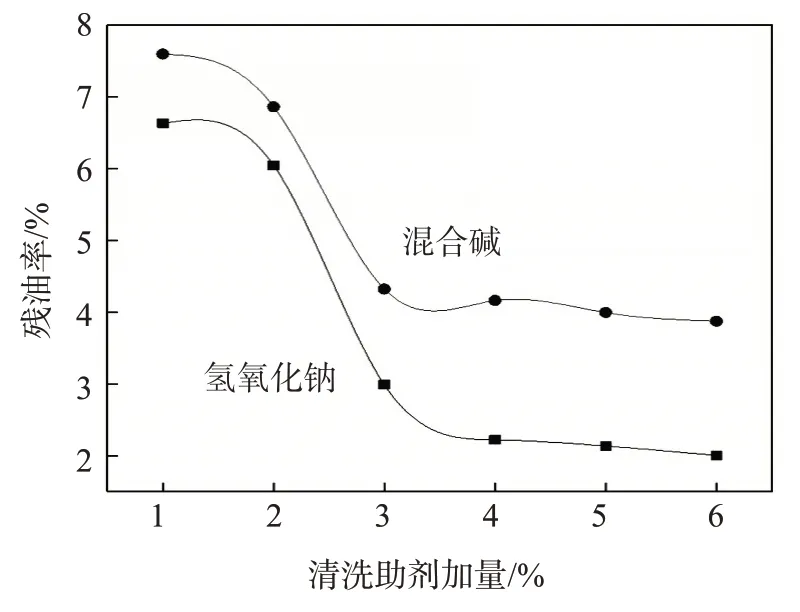

2.1.3 清洗温度对残油率的影响

分别用0.6% QT9+4% NaOH 清洗液和0.6%QT9+3%混合碱清洗液清洗油泥,在液固比3∶1、搅拌时间60 min和搅拌速率170 r/min的条件下,清洗温度对油泥残油率的影响如图3 所示。由图3 可知,其他条件不变,对于QT9/氢氧化钠清洗液而言,随着温度的升高,油泥残油率逐渐降低,当温度为80℃时油泥的残油率为2.5%。这是由于高温有利于反应速度加快和原油黏度的降低,油泥和原油的附着力减小。温度继续升高,水蒸发过快,不利于清洗。对于QT9/混合碱清洗液而言,温度升高,残油率反而有所升高。在30℃条件下,残油率为1.6%。由于在合适的温度下,QT9/混合碱清洗液处理后油泥的残油率比QT9/氢氧化钠清洗液的低,因此下文探讨QT9/混合碱清洗液的最优清洗条件。

图3 清洗温度对残油率的影响

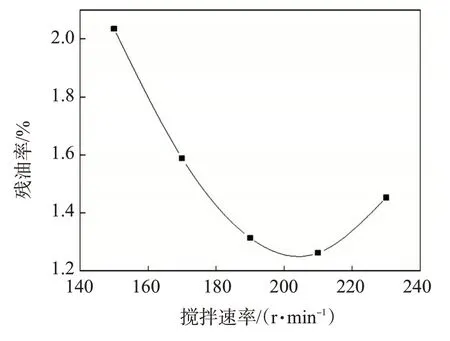

2.1.4 搅拌速率对残油率的影响

用0.6%QT9+3%混合碱清洗液清洗油泥,在液固比3∶1、搅拌时间60 min 和清洗温度30℃的条件下,搅拌速率对油泥残油率的影响如图4 所示。由图4 可知,油泥的残油率随着搅拌速率先增加后减小。当搅拌速率为210 r/min 时,残油率最低,为1.3%;当搅拌速率大于210 r/min时残油率变大。油泥清洗需要一定的搅拌速率,清洗剂和油泥才能混合均匀,充分地接触,有利于残油率减小;但搅拌速率过大会增强油水乳化倾向,形成水包油型乳化液,影响清洗效果[16]。

图4 搅拌速率对残油率的影响

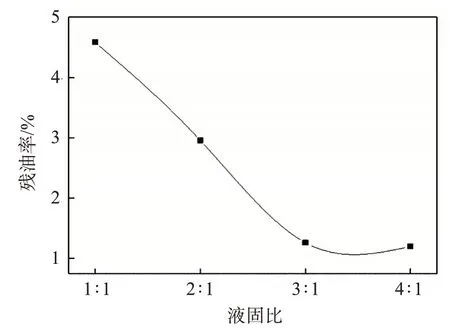

2.1.5 液固比对残油率的影响

图5 液固比对残油率的影响

用0.6%QT9+3%混合碱清洗液清洗油泥,在搅拌时间60 min、搅拌速率210 r/min和清洗温度30℃的条件下,液固比对油泥残油率的影响如图5 所示。由图5可知,残油率随液固比的增大而降低,当液固比大于3∶1 时,残油率降幅不明显。液固比例较小,不利于油泥的分离;液固比例过大,则会浪费水资源和药剂用量,增加油泥处理的成本。

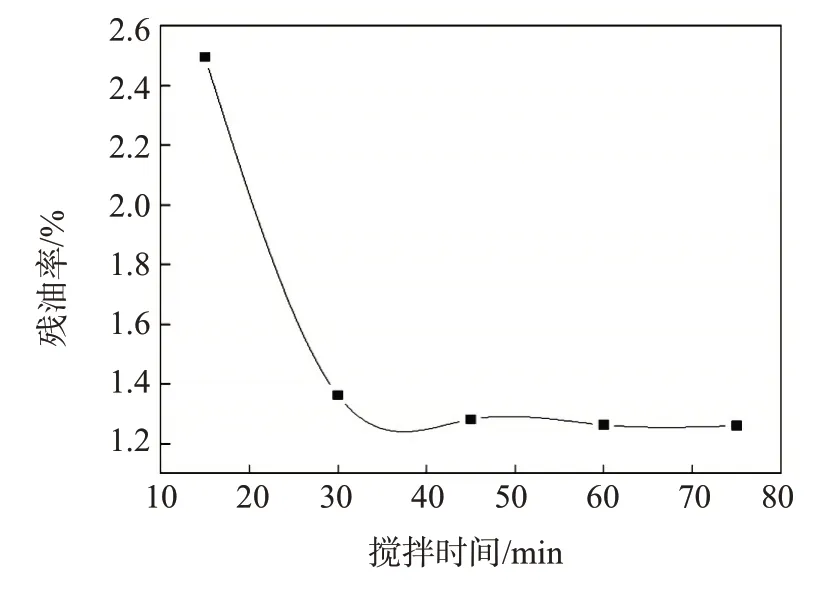

2.1.6 搅拌时间对残油率的影响

用0.6%QT9+3%混合碱清洗液清洗油泥,在液固比3∶1、搅拌速率210 r/min 和清洗温度30℃的条件下,搅拌时间对油泥残油率的影响如图6 所示。由图6可知,在搅拌时间小于30 min时,油泥的残油率较大;当搅拌时间大于30 min 时,油泥残油率变化不太明显。

图6 搅拌时间对残油率的影响

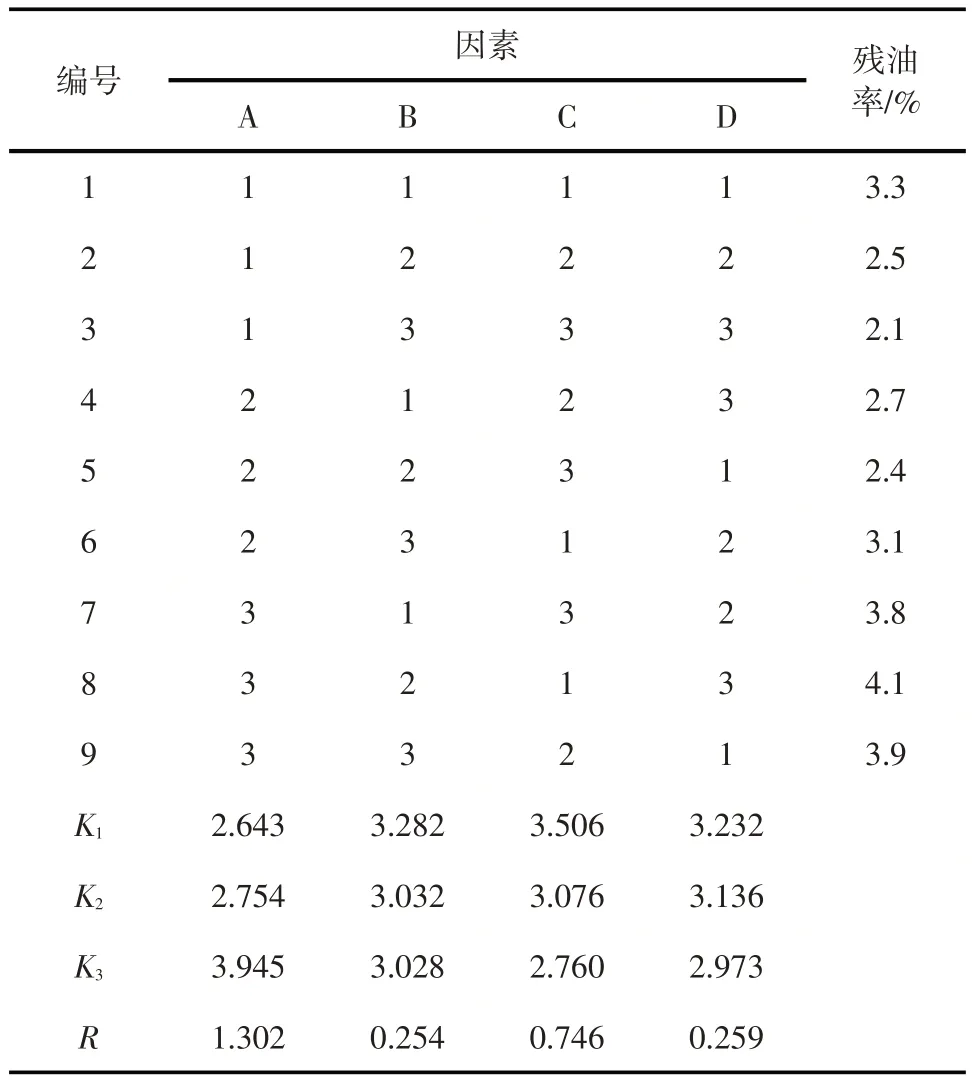

2.2 正交实验分析

确定清洗搅拌时间为30 min,搅拌速率为210 r/min,以残油率为指标,对清洗温度、QT9 加量、混合碱加量、液固比进行L9(34)正交实验。表1 为正交实验因素水平表,表2 为正交实验结果。通过极差R分析可得各因素对清洗后残油率影响的大小关系为:温度>主剂加量>助剂加量>液固比。油泥最佳清洗条件为:温度25℃、QT9加量0.5%、混合碱加量4%、液固比3∶1。

表1 正交实验因素水平表

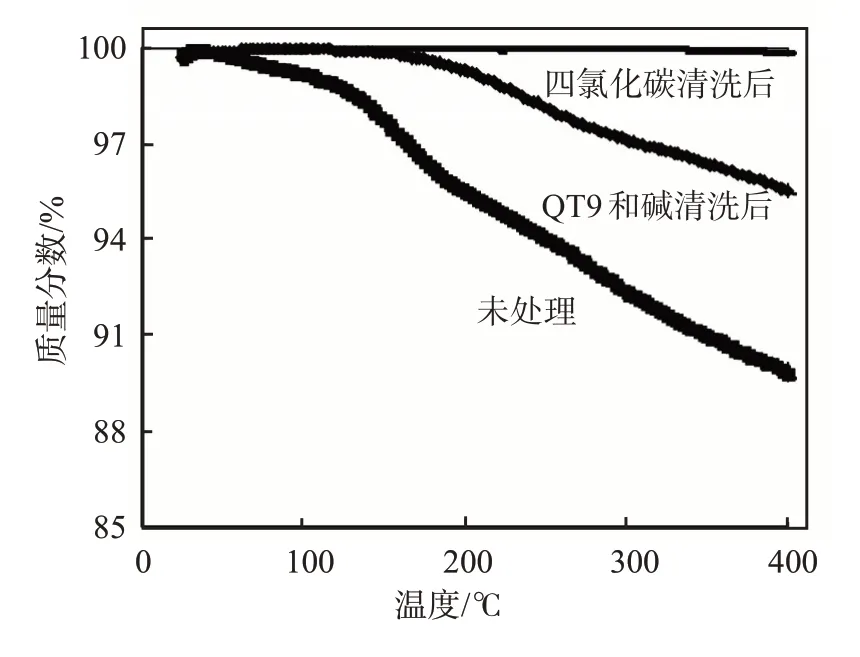

2.3 清洗前后油泥热重分析

热重分析是在程序控制温度下测量待测样品的质量与温度变化关系的一种热分析技术,用来研究材料的热稳定性和组分。在不同温度下,不同的组分受温蒸发或者分解。对比清洗前后的油泥热重曲线,可分析清洗过程中洗涤掉的油品组分。由于原油中大部分烷烃、烯烃、芳香烃的沸点都在300℃以下,故考察了油泥在25数300℃范围内的质量变化,结果如图7 所示。未处理油泥在加热至300℃时质量降低了12.1%,这主要是由于油泥中的饱和烃和芳香烃的蒸发;而经过QT9和碱清洗后的油泥下降幅度较小,为6.0%,表明在最优条件下处理后油泥的含油量显著降低;而经过四氯化碳提取之后的土样,质量几乎无变化,仅为0.4%,说明油泥中的油大部分被四氯化碳提取到溶液中,几乎未残留到土样里,同时也说明四氯化碳提取法的含油率测定较为准确。

表2 正交实验结果表

图7 油泥清洗前后的TG曲线

3 结论

通过单因素实验确定了清洗油泥的方案:QT9加量为0.6%、混合碱加量3%、清洗温度为常温、搅拌速率为210 r/min、液固比为3∶1、搅拌时间为30 min,在该条件下可将油泥含油率从14.3%降至1.3%。正交实验得出各因素对清洗后残油率影响的大小关系为:温度>QT9 加量>混合碱加量>液固比,因此在应用中首先要选定适宜的使用温度,并且控制助剂和助剂的加量以及比例。

与传统强碱相比,温度对混合碱和氢氧化钠的影响相反,温度越低越有利于发挥混合碱的清洗作用。这可能由于高温强化了强碱与油泥中无机组分的反应,削弱了其对原油的清洗作用。此外,混合碱-QT9体系体现出良好的协同作用,其作用机制尚未明确需要继续研究,从而优化清洗条件和工艺,实现进一步降低综合成本的目标。