阴-非/阴离子型起泡剂协同增强泡沫耐盐性*

屈 鸣,侯吉瑞,闻宇晨,梁 拓

(1.中国石油大学(北京)提高采收率研究院,北京102249;2.中国石油大学(北京)石油工程教育部重点实验室,北京102249)

0 前言

泡沫用于三次采油的研究已有30多年的历史[1],现场应用取得了一定的成效[2-5]。泡沫驱在降低气液比、增加原油产量、提高波及效率等诸多方面具有很大的发展潜力。用于泡沫驱的表面活性剂种类较多,如:阴离子型表面活性剂、阳离子型表面活性剂、两性离子表面活性剂、非离子型表面活性剂等。其中,阴离子型表面活性剂是产量和用量都很大的一类表面活性剂,成本较低[6],具有较高的降低界面张力能力且耐温性较好,但是抗无机盐阳离子能力较差[7];受地层岩石表面一般带负电荷的影响,阳离子表面活性剂水解后带正电,在多孔介质中运移时容易被吸附,损失量较大,其在油田的实际应用受到限制[8];非离子性表面活性剂具有较弱的亲水基,耐盐性较好,但高温下溶解度低稳定性差[9];两性离子型表面活性剂耐盐性较好,但稳定性差,在地层中吸附量也较高[10]。阴-非离子型表面活性剂是一类混合型表面活性剂[11-13],其分子内具有两种不同性质的亲水基,同时具备了非离子型和阴离子型表面活性剂的优点,即良好的耐盐和耐高温能力、优良的抗分解能力和分散性能以及良好的配伍性能[14-16]。

对于泡沫而言,起泡剂的发泡能力和生成泡沫的稳定性是两个重要的静态性能指标,其中,泡沫的稳定性是评价泡沫性能最关键的因素[17]。对于高盐油藏,地层水中大量Ca2+、Mg2+的存在严重限制了泡沫的应用,需要稳定性更高的泡沫,因此,研究泡沫注入油藏之后的耐盐性能十分必要。表面活性剂复配后将产生协同增效作用,泡沫性能往往优于单一表活剂体系产生的泡沫,因此,将表面活性剂复配既可提高泡沫性能,又可降低成本。

阴离子型表面活性剂和阴-非离子表面活性剂具有优良的耐盐性能[18-20]。本文选取具有代表性的两种阴离子型表面活性剂和一种阴-非离子型表面活性剂作为起泡剂,研究了配液盐水矿化度对单一起泡剂体系和复配起泡剂体系起泡性能的影响,为矿场开展泡沫驱三次采油提供理论支持。

1 实验部分

1.1 材料与仪器

α-烯基磺酸钠(AOS),有效含量92%,工业级,临沂市兰山区绿森化工有限公司;十二烷基硫酸钠(SDS),总醇量不少于59.0%,工业级,天津市光复精细化工研究所;阴-非离子表面活性剂(SS-163)有效含量90%,工业级,山东青岛长兴科技有限公司;Na2SO4、NaHCO3、NaCl、MgCl2、CaCl2,分析纯,现代东方(北京)科技发展有限公司。B75 型搅拌器,Hamilton Beach公司。

1.2 实验方法

用去离子水配制矿化度为250 g/L盐水,无机盐组成(单位 mg/L)为:Na2SO4417、NaHCO3576、NaCl 207759、CaCl241106、MgCl23549,然后用去离子水按一定比例稀释后得到矿化度不同的盐水。

利用Waring Blender法评价表面活性剂体系的起泡性能[21]。将200 mL 配好的表面活性剂溶液倒入高速搅拌器容器中,设置转速为4000 r/min,搅拌时间2 min,将生成的泡沫倒入2 L 量筒中,迅速读取泡沫体积V0(mL),并向量筒中倾倒200 mL盐水,模拟油藏泡沫注入地层后与地层水接触的过程,同时记录从泡沫中析出的液体至量筒刻度线300 mL处所用的时间,以此时间作为泡沫体系的析液半衰期t1/2,用来衡量泡沫稳定性。所有实验均在室温(25℃)下进行。此处需要说明的是,定义的泡沫析液半衰期包括两个部分:(1)倾注的200 mL 盐水在重力作用下流向量筒底部与泡沫本身在这段时间内析出的液体所用的时间;(2)倾注的200 mL 盐水全部流向量筒底部后,单一泡沫体系析液至刻度线300 mL处所用的时间。

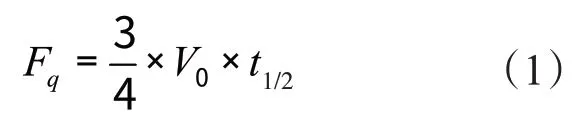

根据泡沫综合发泡能力Fq评价泡沫的综合性能[22],所有实验重复三次,最终结果取平均值。Fq的计算公式见式(1)。

2 结果与讨论

2.1 起泡剂复配体系总浓度筛选

对于起泡剂复配体系,选取合适的复配起泡剂总浓度是进行下一步复配实验的基础。将AOS、SDS、SS-163 3种起泡剂用清水分别配制成0.1%数0.7%的泡沫体系各200 mL。在常温常压下采用Waring Blender 搅拌法评价泡沫体系性能,结果见图1。3 种起泡体系的综合发泡能力受浓度的影响各有不同。对于AOS和SDS起泡体系,两者的综合发泡能力均在起泡剂加量为0.3%时最大;而SS-163起泡体系的综合发泡能力受起泡剂浓度的影响较小。对于AOS 和SDS,当起泡剂质量分数在0.1%数0.3%时,随着起泡剂浓度的增加,有更多的表面活性剂分子吸附在气液界面上,降低气液界面张力,起泡体积增大,同时在界面上形成一层致密的保护膜,膜的弹性增强,使得气体难以透过液膜向外扩散,泡沫半衰期增加,因此综合发泡能力随着起泡剂浓度的增加而增加;当起泡剂加量大于0.3%时,表面活性剂分子在气液界面上的吸附达到了饱和,起泡体积不再增加,多余的表面活性剂分子以胶束的形式存在于溶液中,这使得泡沫受到外力变形后,Marangoni 效应减弱,泡沫易破裂,半衰期变短,综合发泡能力变小[23-26]。综合考虑成本因素,起泡剂复配体系适宜的总加量为0.3%。

图1 不同起泡体系的综合发泡能力

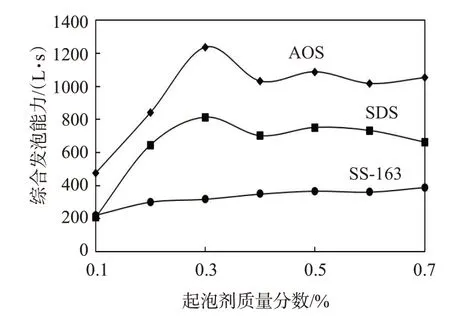

2.2 单一起泡剂的耐盐性

分别用清水、矿化度为50数150 g/L 的盐水配制 200 mL 加量为 0.3%的AOS、SDS 和SS-163 起泡剂溶液。采用Waring Blender 搅拌法以4000 r/min搅拌2 min后向泡沫中倾注200 mL矿化度为220 g/L的盐水,记录发泡体积V0和析液半衰期t1/2,计算综合发泡能力,结果如图2 所示。盐的存在对AOS、SDS起泡体系起泡性能的影响极大。当用50 g/L矿化度盐水配制起泡体系时,AOS与SDS综合发泡能力急剧下降,尤其对于SDS 起泡体系,综合发泡能力由清水配制的800 L·s 降至1 L·s 左右。阴离子型表面活性剂在两层液膜表面均形成吸附双电层结构,当液膜变薄时,两层双电层间产生静电斥力,起到减小排液速度、延缓泡沫变薄、增加泡沫稳定性的作用。当溶液中存在大量金属阳离子时,会削弱这种静电斥力作用,促使液膜薄化,加速泡沫的破裂,降低泡沫的稳定性[27]。而SS-163是一种耐盐阴-非离子表面活性剂,其综合发泡能力受矿化度的影响较小。

图2 配液水矿化度对单一起泡体系综合发泡能力的影响

2.3 复配起泡剂的耐盐性

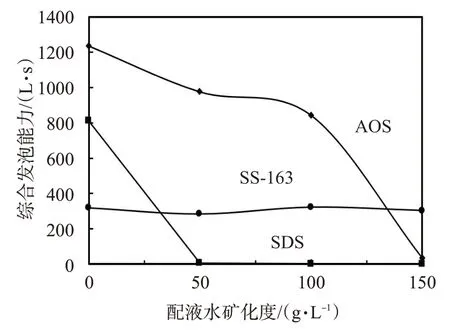

单一表面活性剂由于自身分子结构的缺陷往往达不到预期的效果,而表面活性剂复配具有协同增效作用,可增强泡沫的起泡性和稳定性。针对单一表面活性剂抗盐性差的特点,将AOS、SDS 与SS-163在不同矿化度盐水中按不同质量比(0∶10、1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2、9∶1、10∶0)两两复配,复配起泡剂总加量为0.3%,复配体系的泡沫性能见图3数图5。

由图3(a)可见,对于AOS、SS-163 复配体系和SDS、SS-163复配体系,清水配液时泡沫体系的综合发泡能力均大于盐水配液时泡沫体系的综合发泡能力。对于 AOS、SDS 复配体系,当 AOS 与SDS 的质量比在1∶1到10∶0之间时,符合清水配液泡沫体系综合发泡能力大于盐水配液泡沫体系综合发泡能力的规律。由图3(a)、(b)可知,当起泡剂溶液配液水矿化度增至 150 g/L 时,AOS 与 SDS 复配体系泡沫综合发泡能力大幅度降低;当AOS与SS-163质量比在3∶7到10∶0区间内,AOS与SS-163复配体系的综合发泡能力也逐渐降低。当配液水矿化度为0、50、100 g/L 时,在 AOS 与 SS-163 质量比由 0∶10变化到9∶1的过程中,AOS与SS-163复配体系综合发泡能力曲线变化平缓,说明该复配体系协同增效作用并不明显,复配体系的综合发泡能力甚至小于单一AOS 起泡体系。对于SDS 与SS-163 复配体系(图3(c)),当采用盐水配液时,泡沫性能以SDS 与SS-163质量比1∶1为临界点表现出不同的性质。当SS-163 含量占主导地位时(即SDS∶SS-163<1),随着SDS加量的增大,复配体系逐渐表现出协同增效作用;当 SDS∶SS-163>1 后,随着SDS 加量的增大,泡沫体系综合发泡能力急剧下降;当SDS与SS-163按1∶1复配时,综合发泡能力达到最大。

图3 不同起泡剂复配体系配比对综合发泡能力的影响

从各复配体系的析液半衰期(图4)可见,对于AOS 与 SDS 复配体系,当 AOS∶SDS 质量比从 2∶8变化到9∶1 时,不同矿化度配液水体系的半衰期从大到小依次为100 g/L>50 g/L>清水>150 g/L(图4(a)),说明在100 g/L矿化度和150 g/L矿化度之间存在一个临界点C,当配液矿化度<C时,由于金属阳离子压缩表面活性剂双电层,同时Ca2+、Mg2+的存在增加了表面活性剂的吸附量,使液膜变厚且坚固,稳定性增强[28];当配液矿化度>C 时,过量的金属阳离子减弱了表面活性剂分子的静电斥力作用,使得泡沫抵抗液膜变薄能力减弱,稳定性降低[27]。由图4(b)可见,在AOS、SS-163质量比为1∶9数 9∶1时,AOS与SS-163复配体系的析液半衰期变化曲线较为平缓,说明其复配体系泡沫稳定性变化较小。由图4(c)可见,当SDS、SS-163质量比为0∶10数 5∶5时,SDS 与 SS-163 复配体系以 100 g/L 矿化度配液时的泡沫最稳定,其次为清水配液,50 g/L矿化度配液时的泡沫析液半衰期仅次于150 g/L 矿化度配液。说明在100 g/L矿化度下,该复配体系的盐增强作用开始突显。

由各复配体系的发泡体积(图5)可见,清水配液时,复配体系的发泡体积均大于盐水配液体系的发泡体积,说明金属阳离子的存在压缩表面活性剂吸附双电层,使发泡体积减小。

对比 AOS、SDS 复配体系和SDS、SS-163 复配体系可以看出,当采用50 g/L矿化度盐水和100 g/L矿化度盐水配液时,AOS 与 SDS 按 1∶1 复配效果最好,综合发泡能力约1000 L·s;矿化度增至150 g/L时,AOS 与SDS 复配体系泡沫性能大幅度降低,综合发泡能力降低了96%,仅40 L·s,而此时SDS 与SS-163复配体系按1∶1复配时仍表现出良好的耐盐性,综合发泡能力为400 L·s,降幅小于20%。因此,以矿化度临界点C 为参考点,当配液矿化度小于C时,选取AOS与SDS按1∶1复配,效果最好;当矿化度大于C时,SDS与SS-163按1∶1复配的效果最优。

图4 不同起泡剂复配体系配比对析液半衰期的影响

图5 不同起泡剂复配体系配比对发泡体积的影响

2.4 盐敏指数定义及评价标准

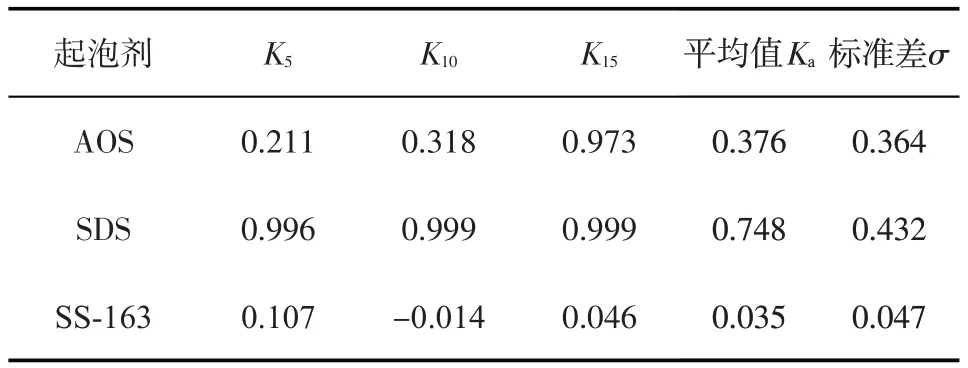

当用不同矿化度盐水配液时,单一起泡体系和复配起泡体系的泡沫性能表现出极大的差异。将由于配液矿化度不同而导致的泡沫性能变化这一现象定义为泡沫的盐敏性,并用盐敏指数作为判断泡沫对盐敏感性强弱的指标。盐敏指数(Ki)定义式为:清水与矿化度为i×104mg/L 的盐水配液时的泡沫综合发泡能力之差与清水配液泡沫综合发泡能力的比值。当i=0 时,表示清水配液,此时K0=0;当Ki<0时,表明该矿化度下金属阳离子对泡沫静态性能(起泡体积、析液半衰期等)有增强作用。K越小,说明起泡体系对盐的敏感性弱。AOS、SDS、SS-163 3种起泡剂分别在不同矿化度盐水中配液时搅拌发泡后泡沫的盐敏性见表1。

表1 单一起泡剂的盐敏指数*

同时可以计算出3种起泡剂复配体系采用不同矿化度盐水配液时,在不同质量比下的盐敏指数以及各质量比下盐敏指数(K0、K5、K10、K15)的平均值和标准差,结果见图6。

3种表面活性剂单剂的盐敏指数平均值反映该表面活性剂采用不同矿化度盐水配液时,泡沫静态性能受盐中金属阳离子影响的整体平均水平。盐敏指数标准差反映该起泡剂采用不同矿化度盐水配液时,泡沫静态性能受金属阳离子影响的变化幅度。若金属阳离子的变化始终对起泡剂有消极影响(即盐敏指数始终大于0,如AOS、SDS),则该起泡剂盐敏指数平均值与标准偏差越小,说明该起泡剂盐敏性弱且泡沫静态性能受矿化度变化的影响较小;若金属阳离子对泡沫静态性能有增强作用(即盐敏指数小于0),则盐敏指数平均值越小,说明该起泡剂盐敏性越弱。

对于起泡剂复配体系,采用不同矿化度盐水配液时,不同质量比下盐敏指数的平均值和标准差同样可以反映复配体系在不同质量比条件下盐敏性的强弱。根据AOS、SDS和SS-163起泡单剂的平均盐敏指数和标准差(表1),可将3种起泡剂盐敏性划分为3 个级别,分别为:弱盐敏、中等盐敏以及强盐敏。当盐敏指数平均值Ka与其标准差σ均在0数0.05(包括0.05)之间时,即0<Ka、σ≤0.05时,起泡剂为弱盐敏;当0.05<Ka、σ≤0.4 时,起泡剂为中等盐敏;当Ka与σ均大于0.4时,起泡剂为强盐敏。

对于起泡剂复配体系,由综合发泡能力对比曲线(图3)可以看出:(1)AOS 与SDS 复配体系中,当AOS、SDS 质量比在3∶7数 7∶3 区间内时,泡沫综合发泡能力受金属阳离子影响相对较小。(2)AOS 与SS-163 复配体系中,当 AOS、SS-163 质量比在 1∶9数4∶6 区间时,泡沫综合发泡能力受金属阳离子影响相对较小,盐敏性相对较弱。(3)SDS与SS-163复配体系中,当SDS、SS-163质量比在1∶9数 4∶6区间时,泡沫综合发泡能力受金属阳离子影响相对较小,盐敏性相对较弱。

图6 不同矿化度配液起泡剂复配体系的盐敏指数

结合3种复配体系在上述提及的质量比区间下的盐敏指数平均值Kaf与标准差σf的数值,发现当复配体系中含有SS-163时,只要该复配体系起泡剂在各质量比下的Kaf和σf满足Kaf<0.1且σf<0.09时,可确定该复配体系盐敏性弱;当复配体系不含SS-163时,若该复配体系起泡剂在各质量比下的Kaf和σf满足Kaf≤0.32且σf≤0.4时,此复配体系盐敏性弱。扩展到复配体系盐敏性强弱一般评价标准,即:(1)当复配体系中存在弱盐敏表面活性剂时,若Kaf<0.1且σf<0.09,则复配体系盐敏性弱;(2)当复配体系中没有弱盐敏表面活性剂时,若Kaf≤0.32 且σf≤0.4,则复配体系盐敏性弱。

3 结论

对于单一阴离子型表面活性剂体系,由于金属阳离子压缩液膜表面吸附双电层,削弱双电层静电斥力,促使液膜薄化,加速泡沫的破裂,降低泡沫的耐盐性。当用盐水配液时,表面活性剂复配体系的耐盐性能优于单一表面活性剂。在配液水矿化度100数150 g/L 区间内存在耐盐性临界点C,当矿化度小于C时,AOS与SDS按1∶1复配效果最好;当矿化度大于 C 时,SDS 与 SS-163 按 1∶1 复配的效果最优。在评价油藏起泡剂耐盐性时,初步定义出适用于起泡剂单剂与起泡剂复配体系的盐敏性强弱评价标准。