大型喷杆悬架系统测试平台设计与评价方法研究

崔龙飞,薛新宇,乐飞翔,丁素明

大型喷杆悬架系统测试平台设计与评价方法研究

崔龙飞,薛新宇※,乐飞翔,丁素明

(农业农村部南京农业机械化研究所,南京 210014)

目前喷杆悬架系统的性能田间测试受到测试地形、土壤属性、驾驶熟练度等随机因素的影响,需要有一种定量评估喷杆悬架性能的试验装置与方法。该文开发了一套喷杆悬架性能室内测试平台,包括一个多自由度底盘运动模拟平台、地形起伏模拟平台及基于NI PXI的同步触发测控系统。为准确模拟实际的工作环境,在喷雾机作业现场采集了底盘的运动姿态信号和喷杆两侧地形高程数据,并在室内进行精确复现。考虑测试时传感器安装位置和不同喷杆理想作业高度的差异,对传统的Hockley指数进行了修正,并使用标准差、变异系数、修正的Hockley指数等3种指标一起来描述喷杆悬架系统的性能,弥补了各自的局限性。通过喷杆悬架测试平台先后对28 m喷杆在无悬架、被动悬架、主动悬架等不同工况下进行了测试,多组重复测试结果的变异系数小于5.91%,无悬架时喷杆的Hockley指数为21.60,使用被动悬架时喷杆的Hockley指数为68.37,使用主动倾角控制系统时喷杆的Hockley指数为89.18,使用主动喷臂控制系统时的Hockley指数为92.83,表明测试平台与评价指标对不同悬架系统有较好的区分度和适用性。该文设计的测试平台可为喷杆悬架性能参数的限定和评价方法的完善提供参考。

机械化;喷雾;设计;喷杆喷雾机;被动悬架;主动悬架;测试平台;评价方法

0 引 言

世界人口不断增长,用于耕作的土地不断减少,但全球对粮食的需求还在不断增加[1]。使用喷杆喷雾机对农作物进行病虫草害的防治,是增加作物的产量的重要途径之一[2]。随着喷杆喷雾机向大型化发展,大量的研究指出喷杆滚转、横摆等有害运动导致雾滴的沉积分布不均,致使重喷和漏喷现象发生[3-6]。近年来,喷杆悬架系统的理论研究和应用研究越来越多[7-11],幅宽12 m以上喷杆都开始配备减振悬架系统,使喷嘴与靶标之间保持恒定的距离[12-13]。悬架系统的性能将会成为喷雾机整机评价的重要指标,因此需要可靠的测试平台和评价方法,在规定的条件下获得的可重复的测试结果[14-16]。

目前,国际标准ISO 14131: 2005和国标GB/T 24680- 2009中喷雾机喷杆稳定性试验方法,都明确规定了喷杆稳定性的试验条件和试验方法[17-18]。该标准适用于喷杆稳定性和喷杆被动悬架性能的评价,但对于具有地形跟踪能力的主动悬架,无法单独使用相对平衡位置的运动量来评价,这类主动控制系统通常采用对目标信号的跟踪误差及其统计学参数进行评价。

在喷杆悬架性能的田间试验方面,德国农业协会通过在场地上布置障碍物开展喷杆悬架性能演示,只能进行可视化的评估[14]。崔龙飞等[19]通过在喷杆末梢安装超声波测距传感器和加速度传感器,测量在田间测量了喷杆的运动及雾滴沉积分布。Jeon等[20]设计了一套喷杆振动测试装置,在田间进行了喷杆振动测试,将喷杆动态响应与喷雾沉积分布进行关联,结果可以用于指导喷杆悬架的设计。然而喷杆悬架性能的田间测试受到很多不确定因素的影响,如测试地形、驾驶员熟练程度等在测试过程中难以精确量化;跑道试验利用凹凸不平的跑道使喷雾机产生颠簸,以再现的方式模拟田间工况,但对主动悬架还需在跑道两侧布置地形起伏等场景变化,以验证喷杆地形跟踪能力。由于大型喷杆的幅宽较大,增加了试验场地的设计难度[21]。因此,本文根据国标中室内模拟试验要求,设计了一种喷雾机作业工况室内模拟与测试平台,以再现的方式研究规定条件下喷杆的运动。

在喷杆室内模拟试验方面,模拟试验按照统一的条件进行重复与对比。Hostens等[22]研制了首个用于喷雾机底盘振动研究的六自由度运动平台,负载质量500 kg,可以实现幅值1 Hz(幅值100 mm)到10 Hz(幅值1 mm)的运动复现。德国联邦农业和林业生物研究中心建立了六自由度的液压振动试验台,用于研究田间运动状态下喷杆的喷雾分布均匀性[23]。Deprez等[24]综合了六自由度振动试验台扫频测试和解析模型的优势,对喷杆缆绳悬架进行了混合建模。Herbst等[25]设计了一种升降平台模拟喷杆下方地形起伏变化,对喷杆高度控制系统的性能进行了测试,但忽略底盘晃动对喷杆稳定性的影响。Tahmasebi等[26-28]设计了一种伺服电机直驱的喷杆平衡系统及测试试验台,仅能提供喷雾机底盘的扰动输入。由于喷雾机底盘晃动、地形起伏是影响悬架控制系统性能的2个重要因素,现有研究都未能同时予以考虑。

为了将喷杆受到的底盘晃动和地形起伏变化2种扰动同时在室内复现,本文设计了一种喷杆悬架系统性室内测试平台,通过大型喷杆六自由度动态模拟平台、地形起伏模拟平台及NI PXI测控系统实现了喷杆田间作业模拟、运动测试和性能评价等。借助该平台对被动悬架、主动悬架和无悬架分别作用下喷杆的运动进行了测试。考虑喷杆运动与施药质量的影响,根据喷杆的幅宽和作业高度,对传统Hockley指数的计算方法进行了修正,使用修正的Hockley指数和标准差、变异系数等统计学指标一起定量的评价不同喷杆悬架系统的性能。

1 喷杆悬架常见类型和工作原理

根据是否有执行器提供动力,喷杆悬架总体可以分为:被动悬架、主动悬架2种。无悬架连接是指喷杆直接固定于底盘车架上,喷杆随着底盘一起运动。被动悬架通常由弹簧、阻尼和连杆机构等组成,使喷杆隔离高频激励,但传递了低频振动。对于喷杆被动悬架系统,主要扰动输入主要是车体晃动。

主动悬架系统通常又包括主动倾角系统和主动喷臂系统2类[29],主动倾角控制系统通过液压缸实现喷杆整体倾斜角的调整,主动喷臂系统则通过2个液压缸单独控制左、右喷臂实现倾角的调节,都是依靠外力使喷杆和地面保持平行。接近距离传感器时刻监视喷杆距离地面的高度。通过滤除噪声及控制器计算处理,给执行器提供适当的指令信号,控制油缸驱动喷杆的运动。主动控制器的响应主要是依据田间地形变化,超声波传感器(或倾角传感器)测得喷臂离地高度(或喷杆角度)后反馈给控制器,控制器发送指令信号,液压执行器动作驱动喷杆角度(或喷臂的高度)调整。主动悬架可以减轻驾驶员的负担,尤其是高速作业时[29]。

喷杆作业过程中受到的田间随机扰动主要有2种,一种是喷雾机行驶过程中底盘的滚转运动,即当行驶过不平整的土壤地面、或胎压不一致时,底盘的侧倾角不断变化,导致喷杆控制器的性能降低[30]。另一种是大范围的地形起伏造成喷臂两端的高度差变化,喷臂下方的地形发生了显著的变化,这种情况主要出现在丘陵山地,需要主动悬架调整喷杆的角度。

2 测试平台设计

为了客观的测量和评价喷杆主动悬架系统的性能,喷杆受到的底盘晃动和喷臂下方地形坡度变化都应能够准确的在室内复现。设计的地形起伏模拟平台用于模拟喷臂下方的地形起伏变化,开发了大型喷杆六自由度动态模拟平台用于模拟喷雾机田间行驶过程中底盘的运动,搭建了基于PXI总线的测控系统实现地形起伏模拟平台、六自由度动态模拟平台的同步触控以及数据采样。为了准确的模拟实际工作环境,在多个地区喷雾机作业现场采集底盘和喷杆的运动数据,构建了激励谱数据库。

2.1 喷雾机底盘运动模拟平台

喷雾机在田间作业时,底盘具有多个运动自由度,而基于Stewart并联机构的六自由度运动平台具有刚度大、载荷自重比高、运动平稳的特点。根据喷杆喷雾机田间运动工况实测数据的频谱特征,与北京星光凯明动感仿真模拟器中心合作开发了大型喷杆六自由度动态模拟平台(型号6-SDOF),具有喷杆动态模拟专用的田间激励谱复现功能和激励谱数据库拓展功能。

六自由度动态模拟平台主要由6条驱动腿、动平台、基座组成,每个驱动腿包含伺服驱动器、伺服电机、滚转丝杠等元件,其中交流伺服电机选用意大利PHASE公司U310F型永磁同步无刷伺服电机,额定转速3 000 r/min,额定功率27 kW,转矩86 N·m;伺服驱动器选用PHASE AXMⅡ35型;位置传感器选用海德汉ECN 413型绝对值编码器,精度:1024线/转;电动缸选用THK公司HBN型的滚珠丝杠,丝杠直径40 mm,缸筒外径150 mm,缸内杆直径80 mm,丝杠导程10 mm,有效行程550 mm,传动效率90%。由电机额定转速、转矩和导程可计算出电动缸额度速度0.5 m/s,额定推力43.74 kN,峰值推力56.86 kN(按照电机额定扭矩的1.3倍计算)。

控制系统采用分布式控制方式,控制系统主要硬件由主控计算机(SIMATIC IPC847E,西门子)、测试计算机(IPC610H,研华)、输入输出板卡(PCI1750U,研华)、伺服电机、传感器、继电器等组成。测试计算机实现对整个系统状态监控,主控计算机主要实现指令下达、运动解算、实时控制等功能。为了方便测试时喷杆的安装,避免喷臂触碰地面,上平台的安装平面半径大于2 m,平台的中位高度2.65 m,满足大多数的喷杆性能测试要求。

动态模拟平台建成的主要性能指标:试件的最大质量2 000 kg,转动惯量4.5×105kg·m2,工作频宽0.01~35 Hz,纵向、侧向、垂向3个方向平动范围±0.36 m,平动加速度范围±9.8 m/s2,滚转、俯仰、偏航3个方向转动范围±10°,角加速度范围±180°/s2。

2.2 地形起伏模拟平台设计

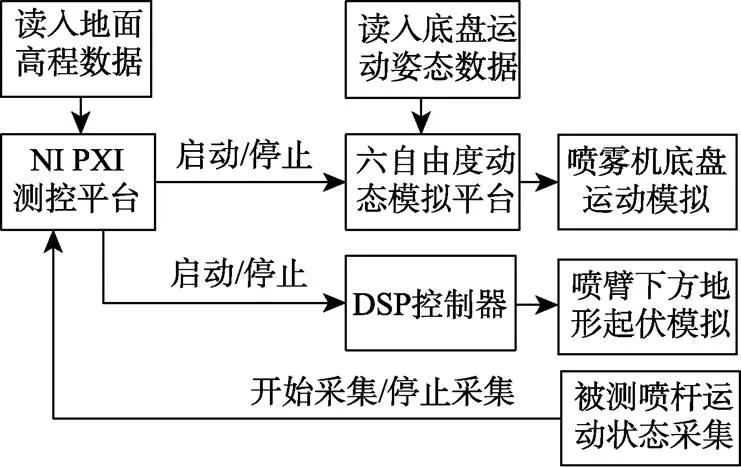

喷杆主动悬架的控制系统多数使用超声波传感器作为距离探测元件,通常安装在喷杆的左右喷臂上。为了验证控制系统的精度,设计了地形起伏模拟试验台,其控制原理如图1所示。实物如图2所示,在竖直方向往复运动的反射面板模拟地形的起伏变化,地形起伏模拟试验台的硬件由NI PXI控制计算机、DSP控制器、永磁同步电机(AKM33,Kollmorgen)、驱动器(AKD-B00606,Kollmorgen)、超声波反射板、丝杠滑块及2个激光测距传感器(LTF12UC2LDQ,Banner)等组成。为了实现地形起伏模拟平台位置跟踪功能,地形起伏模拟试验台的控制系统采用上下位机控制技术,以NI PXI控制计算机作为上位机,由NI PXIe 1078机箱、PXIe 8840控制器、PXIe 6358多功能I/O板卡等硬件组成,选择图形化编程工具LabVIEW进行人机界面软件开发,用于读取事先采集的地形高程数据文件,然后通过串口发送给下位机DSP控制器。

图1 地形起伏模拟平台控制原理

1.地形起伏模拟平台 2.六自由度平台控制台 3.激光测距传感器 4.超声波传感器 5.主动悬架控制器 6.NI PXI测控平台 7.六自由度平台 8.喷杆钟摆式主动悬架

下位机采用DSP处理器(TMS320F 28335,Texas Instruments)作为主控芯片,主要功能是接收上位机发送的位置指令,控制伺服电机的转动,通过滚珠丝杠实现反射板的轨迹跟踪。硬件电路包括通信系统,数模变换及放大电路和位置检测电路。交流伺服电机位置伺服系统采用采用基于id=0矢量控制[31],电流环、速度环、位置环三闭环控制结构如图1中所示。激光测距传感器检测反射板的位置作为位置环的反馈信号;绝对值编码器检测电机的转速作为速度环的反馈,电流传感器实时检测电机的电流作为电流控制器的反馈,控制电机转矩,提高电机响应速度。反射板的行程为±500 mm,最大位置跟踪误差6.83 mm。

搭建的大型喷杆悬架性能测试平台总体如图2所示,测试时地形模拟平台的超声波反射板必须处于喷杆上超声波传感器的正下方,然后将其升至距离喷杆600 mm的位置,启动地形高度模拟平台和六自由度运动平台,当喷杆主动控制系统中的超声波传感器检测到反射板高度变化以后,控制执行器调整喷杆的姿态。

试验过程中,为了记录喷杆测点到反射板的距离,另外使用2个激光传感器安装在喷杆两侧,贴近喷杆上原有超声波距离传感器安装,记录试验过程中喷杆测点相对反射板的位置,使用动态倾角传感器(IG-500N,SBG)安装在喷杆中心位置,用于监测喷杆的水平倾角。激光传感器和角度传感器输出均为模拟电压信号,采用PXI测控计算机的 PXIe 6358卡进行采集。通过对记录数据的统计分析,完成对喷杆悬架系统性能的评价。

另一个值得注意的问题是六自由度运动模拟平台、地形起伏模拟平台、激光传感器数据采集如何同时触发。测试平台控制流程如图3所示,NI PXI测控平台事先读入地面高程数据,六自由度动态模拟平台读入底盘运动姿态数据,然后进入待机状态,当操作人员通过人机界面点击启动,则PXI系统通过PXIe 6358卡中的数字量输出通道触发六自由度运动模拟平台、地形起伏模拟平台、被测喷杆运动状态采集程序同步启动或停止。

图3 喷杆悬架性能测试平台控制流程

3 测试信号采集

3.1 底盘运动测量

影响喷杆稳定性的主要因素之一是喷雾机行走过程中底盘持续不断的晃动干扰,因此需要采集喷杆安装位置附近的喷雾机车架运动信号,已经在新疆建设兵团、甘肃酒泉奥凯种子机械股份有限公司试验基地、江苏省宿迁市泗洪农场、江苏省吴江现代农业产业园区、江苏建湖县国家现代农业示范区以及南京周边县区等不同地域,采集了多种喷杆喷雾机作业时的运动谱数据,经过信号平滑和滤波等预处理,编入田间激励谱数据库,用于喷杆性能的测试。值得注意的是,数据库中的激励谱都是在被测喷杆喷雾机经常作业地区进行采集,能够真实代表此类喷雾机实际工作中的喷杆运动特性。对于不同的测试喷杆,首先根据作业地区和机型从数据库中选择激励谱,如果数据库中缺少,应到被测喷杆喷雾机实际作业现场进行采集,然后进行室内复现试验,以确保室内测试的喷杆动态特性与喷杆田间实际作业时的动态特性一致。

由于本文被测对象为28 m大型喷杆,该机型在中国东北地区和西北地区使用较为普遍,经调研黑龙江省嫩江县九三局荣军农场周边山坡地形较多,便于进行喷杆悬架仿形能力的测试,且对不同悬架系统具有较好的区分度,因此选择在该地区对作业的大型自走式喷雾机(MAF5240,MAZZOTTI)开展底盘运动谱采集。试验条件:喷杆处于展开状态,距离地面1.1 m;喷雾机行驶速度8 km/h;轮胎型号380/90R54,胎压110 kPa;底盘轮距为2.27 m;试验时间2016年11月,试验田是免耕播种后的冬小麦田。喷雾机行驶过程中使用双GPS辅助惯性姿态测量系统(Ellipse-D- G4A2B1,SBG System)进行喷雾机底盘运动信号采集。由于本次测试喷雾机激励谱使用的喷杆与台架测试用的28 m喷杆,它们的底盘结构、悬架形式、药箱容量均一致,因此测量的激励谱可用于被测喷杆室内复现研究。

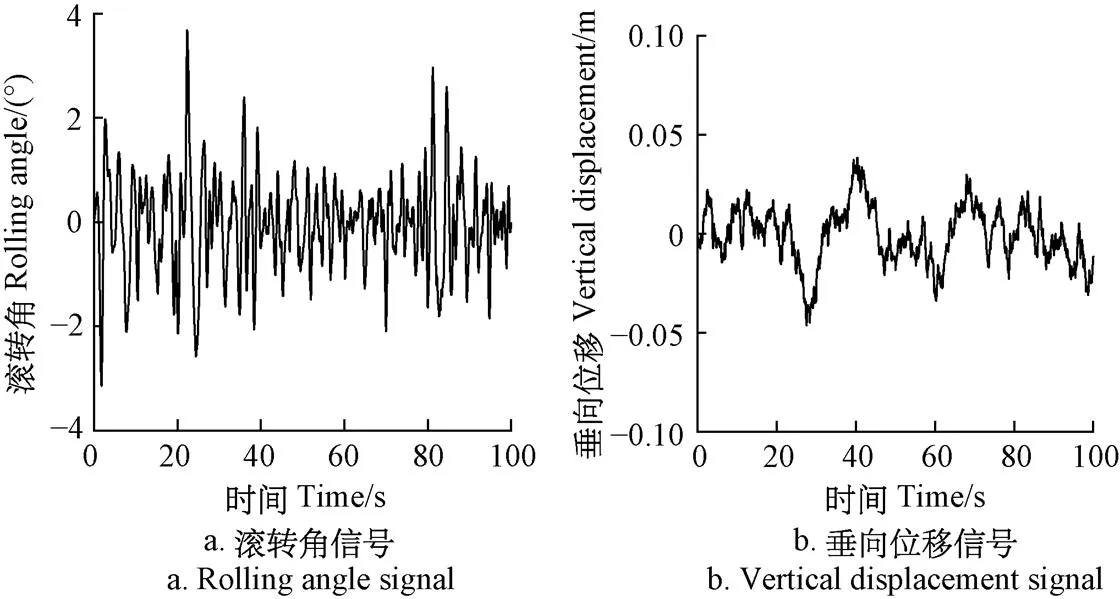

通常直接采集到的喷雾机运动信号往往叠加有发动机振动、地形粗糙纹理引起的高频噪声信号,为了削弱噪声信号的影响,首先对实测运动信号采用五点三次平滑法对数据进行平滑处理,然后使用巴特沃斯滤波器进行低通滤波处理,截止频率10 Hz,处理后的底盘滚转角信号如图4a所示,数值积分法得到底盘垂向位移信号如图4b所示,输入六自由度平台的控制计算机,使动平台按此轨迹复现底盘田间运动。

图4 喷雾机底盘姿态变化时间历程曲线

3.2 地形起伏轮廓信号

为了测得左右喷臂下方的地形轮廓信号,使用2个超声波传感器(Wms-340/RT,Microsonic)安装在喷杆的两侧,测得喷杆对地高度时间历程曲线,然后根据实时测得的喷雾机行驶速度,换算为空间历程曲线,为了去除地表杂草、粗糙纹理引起的噪声信号,用巴特沃斯低通滤波器(截止频率10 Hz)进行滤波处理,减去喷杆初始位置高度,得到行驶方向地形纵断面的高程曲线如图5所示,将该信号作为地形起伏模拟平台的目标信号,驱动反射板按照目标曲线进行往复运动。

图5 喷杆下方地面纵断面高程变化量

4 喷杆运动评价指标

喷杆悬架性能可以通过测量喷雾机作业过程中喷杆末端运动位移的平均值、标准偏差和变异系数等统计学参数来衡量,然而这些统计学指标均没有考虑喷杆运动与雾滴分布均匀性的关系。Griffith等[32]提出一种基于Hockley指数的度量指标,它是以不同区间内喷杆高度的时间百分比进行加权平均得到的。不同类型的喷杆,幅宽不同、喷嘴间距也不同,对不同的作物施药时的理想作业高度s不尽相同,Hockley指数并不能对所有喷杆进行一致的评价。参考Herbst等[14]对喷杆运动与喷雾均匀性的评价方法,由于现代计算机数据采集系统的采样间隔是一致,对原Hockley指数[32]进行修正可得

式中10表示喷杆处于设定高度s的±10%范围内的实测高度数据个数占总采样数据个数的比例;30表示喷杆处于设定高度s的-30%~-10%和10%~30%范围内的实测高度数据个数所占的比例;50表示喷杆处于设定高度s的-50%~-30%和30%~50%范围内的实测高度数据个数所占的比例;100表示喷杆处于设定的理想作业高度s(m)的±50%范围以外的实测高度数据所占的比例。

式中U为传感器距离喷杆中心的水平距离,m;B为喷杆的总长度,m;为测点距离反射板的实测距离,m。

为了定量分析不同悬架(无悬架、被动悬架、主动悬架)作用下喷杆的稳定性,使用HIC和标准差SD、变异系数CV一起作为评价喷杆运动的度量。标准差SD、变异系数CV的计算公式为

5 测试与评价

5.1 被测悬架简介

为证明本文搭建的大型喷杆悬架性能测试平台的适用性,以28 m大型喷杆钟摆式主动悬架及其控制器(NJS -ABC05,农业农村部南京农业机械化研究所研制)为测试对象[33]。试验用的喷杆钟摆式悬架结构如图6所示,支撑架1承担喷杆系统的重力,钟摆机构通过吊环与支架在点铰接,钟摆式悬架机构则由摆杆2、液压缸3、浮动中心架4、横向减振器5、垂向减振器6、托架7等组成。图中点为整个喷杆(左喷杆、中心架、右喷杆)的质心。浮动中心架4的作用是连接左右喷臂,可以沿摆杆1滑动。托架7与摆杆1的末端固连,2个弹簧减振器的一端与托架7固连,另一端浮动中心架4。

1.支撑架 2.钟摆机构 3.液压缸 4.浮动中心架 5. 横向稳定减振器 6.垂向减振器 7.托架

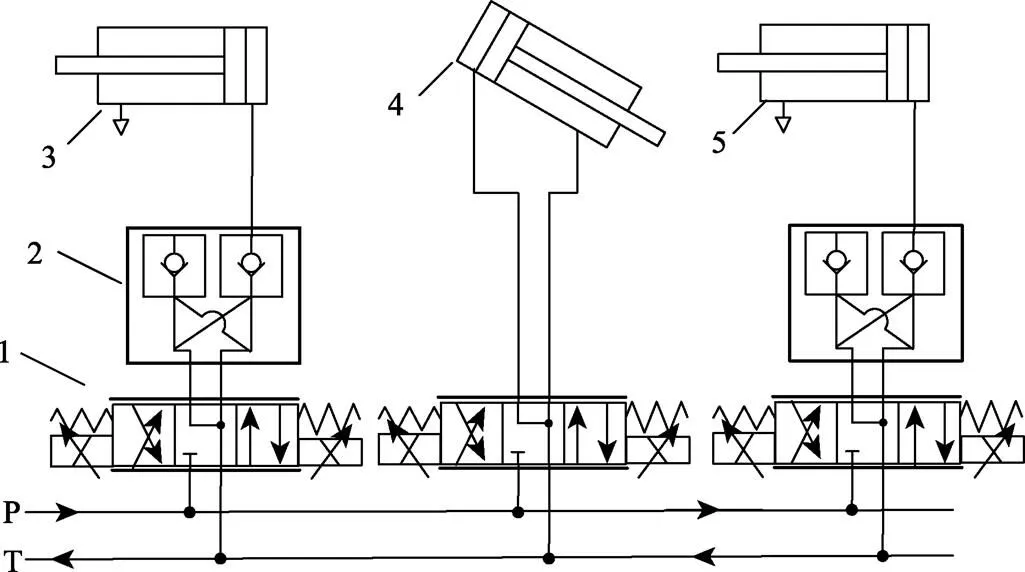

液压控制系统原理图如图7所示,左侧喷臂高度调节油缸3、喷杆倾角调节油缸4、右侧喷臂高度调节油缸5的位置通过比例阀控制,液控单向阀起油路锁止作用,当液压系统卸荷时,喷杆折叠油缸保持锁止状态,以维持喷杆稳定。

1.三位四通比例阀 2.液压锁 3.左侧喷臂高度调节油缸 4.喷杆倾角调节油缸 5.右侧喷臂高度调节油缸

1. Three-position four-way proportional valve 2.Hydraulic lock 3.Left side boom height adjustment cylinder 4.Spray boom tilt adjustment cylinder 5.Right side boom height adjustment cylinder

注:P代表与压力源相连的接口,T代表与油箱相连的接口。

Note: P represents the interface to the pressure source, and T represents the interface to the tank.

图7 液压控制系统原理

Fig.7 Schematic diagram of hydraulic control system

主动悬架的控制器(NJS-ABC05)具有6路模拟量输入、4路模拟量输出、12路功率PWM输出等功能,针对喷杆转动惯量大导致的响应延迟的问题,该NJS-ABC05控制器采用了二阶前馈式比例积分微分控制算法,控制参数易于整定,无需精确获取悬架系统参数,对地面起伏进行提前预判,有效补偿悬架系统惯性导致的延迟,实现喷杆运动的补偿控制[33-34]。该系统具有主动倾角控制和主动喷臂控制2种独立的工作模式。当使用主动倾角控制模式时,安装在喷杆左、右两端的2个超声波测距传感器实时监测喷杆距离地面的高度,计算喷杆相对地面的倾角,通过滤波处理后反馈给控制器,控制器计算比例阀的控制电压,并传送至比例阀的驱动器,由比例阀控制油缸4运动,从而实现喷杆倾角的实时跟踪地形变化。当使用主动喷臂控制模式时,安装在喷杆左、右两端的2个超声波测距传感器实时监测喷杆距离地面的高度,分别与设定的理想作业高度值进行比较,各自的差值反馈给控制器,控制器发送2路指令电压给左右喷臂高度调节油缸3和5对应的比例阀,在油缸的取驱动下实现左右侧喷臂的举升和降低。

若关闭控制系统,则悬架上的弹簧、阻尼元件发挥振动衰减的作用,为被动悬架系统,若通过截止阀锁死被动悬架的液压阻尼器,则等效无悬架连接,喷杆等同固定在运动模拟平台上。本文先后对被动悬架、主动悬架、主动喷臂等多种控制模式进行测试和评价。

5.2 被动悬架系统测试与评价

在地形平坦的大田开展植保作业时,地面不平整导致喷雾机底盘晃动,进而影响喷杆稳定性,被动悬架可以有效的衰减底盘的这种高频振动,保持喷杆的稳定。对被动悬架进行测试,只需开启底盘运动模拟平台,复现喷雾机田间作业时底盘的运动状态,左右2个测距激光传感器的安装间距为18.40 m。

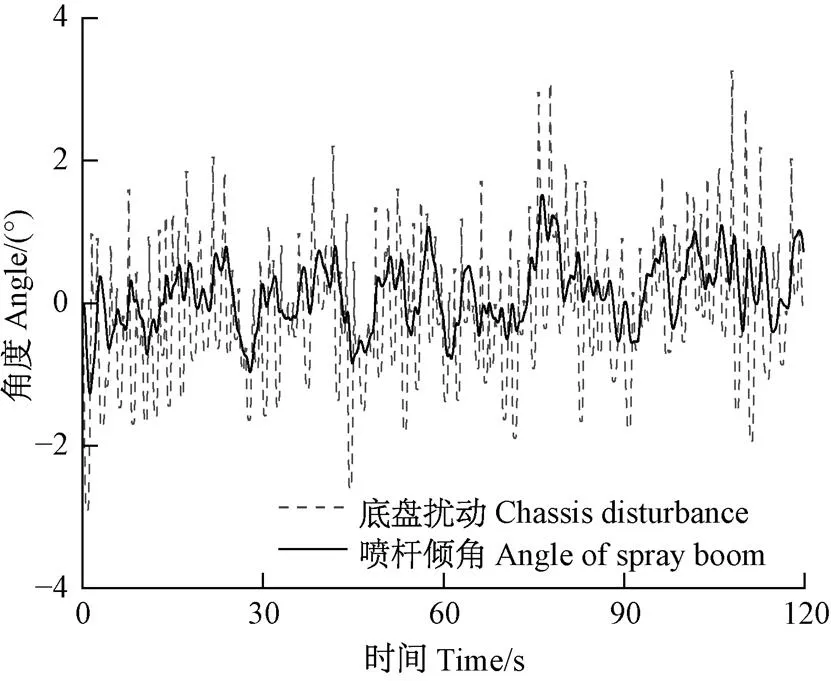

试验过程中六自由度运动平台模拟田间底盘晃动干扰,采用2.2节所述的动态倾角传感器(IG-500N,SBG)测得动平台的扰动角和喷杆的侧倾角如图8所示,扰动角的均方根为0.94°,喷杆角度均方根为0.48°。同时,激光位移传感器(LTF12UC2LDQ,Banner)测得喷杆上测点处的位移变化,根据式(2)换算出喷杆末梢处的位移数据,计算每次试验数据的标准差(SD)和变异系数(CV),如表1所示,通过5次试验得到该标准差的平均值为118.67 mm,变异系数的平均值为22.86%,根据式(1)计算出修正的Hockley指数HIC为68.37。

图8 钟摆式被动悬架性能测试

在被动悬架和无悬架2种工况下,分别开展5次喷杆运动测试重复试验,选择标准差(SD)、变异系数(CV)和修正的Hockley指数(HIC)等3个参数来表征悬架的性能,分别将测试数据的统计参数计算出来,如表1所示,相同试验条件下,5次试验被动悬架作用下喷杆的运动评价指标都优于无悬架喷杆。从表中可以看出3个评价参数5次重复试验结果的变异系数都非常小。被动悬架喷杆的HIC指数平均值为68.37,无悬架喷杆的HIC指数平均值为21.6,无悬架时喷杆运动位移标准差(SD)、变异系数(CV)均大于被动悬架系统,HIC指数是无量纲系数,越大表示喷杆稳定性越好,便于直观对不同机型进行对比。

表1 被动悬架和无悬架对应的喷杆运动评价指标

在无悬架和被动悬架2种工况下,喷杆与理想位置偏离程度分布如图9所示,2种工况下测试结果显示,被动悬架下喷杆运动偏差的频率分布明显比无悬架喷杆更集中于零点,说明喷杆的运动越靠近理想的设定高度,喷杆出现在理想位置偏差±20%的频率为60.33%,而无悬架时喷杆出现在理想位置偏差±20%的频率仅为33.88%。

图9 喷杆与理想位置偏离程度分布

5.3 主动悬架系统测试与评价

主动悬架系统的输入既有喷雾机底盘晃动干扰,又有地形或作物高度的变化。测试时同时开启底盘运动模拟平台和地形起伏模拟平台,复现第3节中的测试信号。

首先对主动倾角控制系统进行测试,试验过程中测得喷杆的侧倾角和地形模拟平台所模拟的地形角度(即两反射板中心连线与水平面的夹角),如图10所示,在有底盘晃动干扰的情况下,喷杆最大跟踪误差0.86°,误差值的标准差为0.18°,通过5次试验计算出主动倾角控制系统作用下喷杆运动的评价指标如表2所示,喷杆末端位移标准差的平均值为60.77 mm,变异系数平均值为12.13%,修正的Hockley指数为89.18。

图10 主动悬架作用下喷杆运动时域曲线

然后,对主动喷臂控制系统进行测试过程中,由激光测距传感器测得喷杆左侧测点高度变化与模拟地形高度对比如图11所示,测点跟踪最大误差为87.96 mm,通过5次重复测试,计算出主动喷臂控制系统作用下喷杆运动的评价指标如表2所示,喷杆末端位移标准差的平均值为46.22 mm,变异系数9.32%,修正的Hockley指数为92.83。

图11 主动喷臂系统作用下左侧喷杆测点高度变化曲线

表2 主动倾角和主动喷臂对应的喷杆运动评价指标

对比主动倾角控制系统和主动喷臂控制系统分布对应的喷杆运动评价指标,主动倾角控制系统作用下喷杆的HIC指数平均值为89.18,主动喷臂控制系统对应的HIC指数平均值为92.83,主动倾角控制系统的测试标准差、变异系数均大于主动喷臂系统,可见该28 m喷杆在主动喷臂系统作用下的稳定性要略微优于主动倾角控制系统。

在主动喷臂控制系统作用下,喷杆与理想位置偏离程度分布图如图12所示,喷杆出现在理想位置偏差±20%的频率为92.21%;而被动悬架作用下,喷杆出现在理想位置偏差±20%的频率仅为60.33%,主动悬架下喷杆运动偏差的频率分布明显比被动悬架喷杆更集中于零点,说明喷杆的运动越靠近理想的设定高度,对应的喷雾质量和防治效果越好。

图12 喷杆与理想位置偏离程度分布

通过在无悬架、被动悬架、主动倾角、主动喷臂4种工况下,对28 m喷杆运动评价指标进行对比,主动控制系统性能优于被动悬架系统,主动控制系统中的主动喷臂系统优于主动倾角系统。无悬架时喷杆的HIC指数为21.6,使用被动悬架时喷杆的HIC指数为68.37,使用主动倾角控制系统时喷杆的HIC指数为89.18,使用主动喷臂控制系统时喷杆的HIC指数为92.83,表明设计的测试平台和选择的评价指标能够明确的区分不同类型悬架系统的性能,不同悬架多组重复测试结果的最大变异系数均小于5.91%,可见测试平台和评价方法对被动悬架、主动悬架、无悬架等不同悬架具有较好的可重复性和适用性,可以为喷雾机制造商选配何种喷杆悬架系统提供定量的评价指标,也可以为农场或农业合作社购买大型喷杆喷雾提供参考。

综上,文中评价喷杆悬架性能所采用的标准差、变异系数、修正HIC指数都是通过测量喷臂相对目标的位置偏差计算而来。标准差反映各被测数据离散程度的一个绝对指标。但是,需要对同一喷杆悬架系统在不同地形运动工况下进行对比时,算数平均值相差较大,这种情况下标准差作为单一评价指标缺乏可比性。使用标准差进行评价的优点在于对相同试验工况、不同喷杆悬架系统对比时,可以直观得到带有物理单位的数值,有助有设计人员进行悬架改进设计。与标准差相比,喷杆运动的变异系数可消除平均数不同,对多个被测对象变异程度对比的影响。HIC指数也是无量纲的指标,又与喷杆喷雾的均匀性相关,该指数越大喷杆喷雾均匀性性越好,对于农民、机手等非专业人员在选择机具时,通过HIC指数可以非常直观的进行喷杆稳定性的对比,而标准差、变异系数等指标可以为喷雾机专业设计人员、质检人员提供参考,但是HIC指数、变异系数CV的共同缺点在于没有物理单位去量化不同系统之间的差异程度。因此,本文将标准差、变异系数、HIC指数一起作为喷杆悬架性能的评价指标,利用了各自的优点,弥补了各自的局限性,便于不同群体直观理解和使用。

6 结论与讨论

随着喷杆喷雾机逐渐大型化,喷杆悬架性能田间测试受到地形、土壤属性、驾驶熟练度等因素的影响,难以在统一的条件下进行重复试验和对比,针对大型喷杆主动悬架系统或主动悬架的测试和评价方法仍不健全。本文利用已有的六自由度运动模拟平台、地形起伏模拟平台及NI PXI测控系统等组成一套喷杆悬架田间工况模拟与测试装置,为了准确的模拟实际的工作环境,还在喷雾机作业现场采集底盘的运动数据和喷臂下方的地面纵断面高程数据,与田间现场测试相比的主要优点是室内台架测试提供了可明确定义的、可重复的试验条件。

考虑测试时传感器安装位置和不同喷杆理想作业高度的差异,对传统的Hockley指数进行了修正,并使用修正的Hockley指数与标准差、变异系数一起来描述喷杆悬架系统的性能,利用了各自的优点,弥补了各自的局限性,便于不同群体直观理解和使用。通过喷杆悬架测试试验台先后对28 m喷杆在无悬架、被动悬架、主动悬架等不同工况下进行了测试,通过5组重复试验,评价指标的变异系数都小于5.91%,验证了测试结果的可重复性,表明对于被动悬架、主动悬架、无悬架等多种悬架,设计的测试平台与测试方法具有较好的适用性。

无悬架时喷杆运动的HIC指数为21.60,使用被动悬架时喷杆的HIC指数为68.37,使用主动倾角控制系统时喷杆的HIC指数为89.18,使用主动喷臂控制系统时喷杆的HIC指数为92.83,测试结果显示使用的评价指标能够明确的区分不同悬架系统的性能,表明设计的测试平台和采用的评价方法对不同悬架性能具有较好的区分度。

后续研究将进一步丰富测试中使用的田间测试信号,使其包含更多种不同典型的地形或冠层表面等信息,同时测试信号还应对机具的性能具有足够的辨别力。

[1] Iaastd E. Agriculture at a crossroads[J]. Global Summary for Decision Makers, 2009,1: 23-28.

[2] 贾卫东,张磊江,燕明德,等. 喷杆喷雾机研究现状及发展趋势[J]. 中国农机化学报,2013(4): 19-22. Jia Weidong, Zhang Leijiang, Yan Mingde, et al. Current situation and development trend of boom sprayer[J]. Journal of Chinese Agricultural Mechanization, 2013 (4): 19-22. (in Chinese with English abstract)

[3] Heidary M, Douzals J P, Sinfort C, et al. Influence of spray characteristics on potential spray drift of field crop sprayers: A literature review[J]. Crop Protection, 2014, 63: 120-130.

[4] Ramon H, De Baerdemaeker J. Spray boom motions and spray distribution: Part 1, derivation of a mathematical relation[J]. Journal of Agricultural Engineering Research, 1997, 66(1): 23-29.

[5] Sharda A, Luck J, Fulton J, et al. Field application uniformity and accuracy of two rate control systems with automatic section capabilities on agricultural sprayers[J]. Precision Agriculture, 2013, 14(3): 307-322.

[6] Sharda A, Fulton J P, Mcdonald T P. Impact of response characteristics of an agricultural sprayer control system on nozzle flow stabilization under simulated field scenarios[J]. Computers and Electronics in Agriculture, 2015, 112(2): 139-148.

[7] 张铁,董祥,尹素珍,等.轻便型高地隙喷杆喷雾机大豆田间施药试验[J].农业机械学报,2016,47(增刊1): 182-188. Zhang Tie, Dong Xiang, Yin Suzhen, et al. Spraying performance of lightweight high clearance boom sprayer in soybean field[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47 (Supp.1): 182-188. (in Chinese with English abstract)

[8] Cui L F, Mao H P, Xue X Y, et al. Optimized design and test for a pendulum suspension of the crop spray boom in dynamic conditions based on a six DOF motion simulator[J]. Int J Agric & Biol Eng, 2018, 11(3): 76–85.

[9] 崔龙飞,薛新宇,丁素明,等. 大型喷杆及其摆式悬架减振系统动力学特性分析与试验[J]. 农业工程学报,2017,33(9): 69-76. Cui Longfei, Xue Xinyu, Ding Suming, et al. Analysis and test of dynamic characteristics of large spraying boom and pendulum suspension damping system [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 69-76. (in Chinese with English abstract)

[10] 潘佛雏,邓伏栋,温浩军. 喷杆高度在线调控设计与试验研究[J]. 农机化研究,2017,39 (11): 107-111. Pan Foyu, Deng Fudong, Wen Haojun. Design and experiments on boom height automatic adjusting system[J]. Journal of Agricultural Mechanization Research, 2017, 39(11): 107-111. (in Chinese with English abstract)

[11] 薛涛,李伟,杜岳峰,等. 大型高地隙喷雾机喷杆主动悬架自适应模糊滑模控制[J]. 农业工程学报,2018,34(21): 47-56. Xue Tao, Li Wei, Du Yuefeng, et al. Adaptive fuzzy sliding mode control of spray boom active suspension for large high clearance sprayer [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34 (21): 47-56. (in Chinese with English abstract)

[12] Gil E, Gallart M, Balsari P, et al. Influence of wind velocity and wind direction on measurements of spray drift potential of boom sprayers using drift test bench[J]. Agricultural and Forest Meteorology, 2015, 202: 94-101.

[13] Forney S H, Luck J D, Kocher M F, et al. Laboratory and full boom-based investigation of nozzle setup error effects on flow, pressure, and spray pattern distribution[J]. Applied Engineering in Agriculture, 2017, 33(5): 641-653.

[14] Herbst A, Osteroth H J, Stendel H. A novel method for testing automatic systems for controlling the spray boom height[J]. Biosystems Engineering, 2018, 174: 115-125.

[15] 张海星,茹煜. 自走式旋翼气流静电喷杆喷雾机喷雾性能测试[J].农机化研究,2017,39(7): 164-168,179. Zhang Haixing, Ru Yu. Spray performance test of a self-propelled with rotary wing air-flow assisted electrostatic spray boom sprayer[J]. Journal of Agricultural Mechanization Research, 2017, 39(7): 164-168, 179. (in Chinese with English abstract)

[16] Lardoux Y, Sinfort C, Enfält P, et al. Test method for boom suspension influence on spray distribution, Part II: Validation and use of a spray distribution model[J]. Biosystems Engineering, 2007, 96(2): 161-168.

[17] International Standardization Organization. ISO 14131. Agricultural sprayers-Boom steadiness-Test methods[S]. America, 2005.

[18] 中华人民共和国国家质量监督检验检疫总局. GB/T 24680-2009农用喷雾机喷杆稳定性试验方法[S]. 北京: 中国标准出版社, 2009.

[19] 崔龙飞,薛新宇,乐飞翔,等. 喷杆运动与喷雾沉积分布变异系数关系试验研究[J]. 农机化研究,2019,41(6): 169-174. Cui Longfei, Xue Xinyu, Le Feixiang, et al. Experimental study on the relationship between the variation of spray boom motion and deposition distribution[J]. Agricultural Mechanization Research, 2019, 41(6): 169-174. (in Chinese with English abstract)

[20] Jeon H Y, Womac A R, Gunn J. Sprayer boom dynamic effects on application uniformity[J]. Transactions of the ASAE, 2004, 47(3): 647-682.

[21] Jeon H Y, Zhu H, Derksen R, et al. Evaluation of ultrasonic sensor for variable-rate spray applications[J]. Computers and Electronics in Agriculture, 2011, 75(1): 213-221.

[22] Hostens I, Anthonis J, Kennes P, et al. Six-degrees-of- freedom test rig design for simulation of mobile agricultural machinery vibrations[J]. Journal of Agricultural Engineering Research, 2000, 77(9): 155-169.

[23] Sinfort C, Herbst A. Evaluation of the quality of spray distribution from boom sprayers in practical conditions[J]. Eppo Bulletin, 2010, 26(1): 27-36.

[24] Deprez K, Anthonis J, Ramon H, et al. Development of a slow active suspension for stabilizing the roll of spray booms, part 1: Hybrid modelling[J]. Biosystems Engineering, 2002, 81: 185-191

[25] Herbst A, Osteroth H-J, Fleer W, et al. A method for testing automatic spray boom height control systems[C]//2015 ASABE Annual International Meeting. St. Joseph, MI; ASABE, 2015: 1-7.

[26] Tahmasebi M, Mailah M, Gohari M, et al. Vibration suppression of sprayer boom structure using active torque control and iterative learning. Part I: Modelling and control via simulation[J]. Journal of Vibration and Control, 2018, 24(20): 4689-4699.

[27] Tahmasebi M, Gohari M, Mailah M, et al. Vibration suppression of sprayer boom structure using active torque control and iterative learning. Part II: Experimental implementation[J]. Journal of Vibration and Control, 2018, 24(20): 4740-4750.

[28] Balsari P, Gil E, Marucco P, et al. Field-crop-sprayer potential drift measured using test bench: Effects of boom height and nozzle type[J]. Biosystems engineering, 2017, 154: 3-13.

[29] Anthonis J, Audenaert J, Ramon H. Design optimization for the vertical suspension of a crop sprayer boom[J]. Biosystems Engineering, 2005, 90(2): 153-160.

[30] Miles L. Developing General Procedure to Quantitatively Analyze Boom Height Control Performance on Self-Propelled Agricultural Sprayers[D]. Iowa State: Iowa State University, 2018.

[31] 刘陵顺,闫红广,孔德彪,等. 基于 SVPWM 的对称六相与三相PMSM串联系统的无传感器控制[J]. 微电机,2016,49(12): 35-40. Liu Lingshun, Yan Hongguang, Kong Debiao, et al. Sensorless control strategy of six-phase pmsm and three pmsm series-connected systems based on SVPWM[J]. Micromotors, 2016, 49(12): 35-40. (in Chinese with English abstract)

[32] Griffith J, Strelioff B, Schnaider J. The Hockley Index[C]// 2012 ASABE Annual International Meeting. St. Joseph, MI; ASABE, 2012: 1-6.

[33] Cui L F, Xue X Y, Le F X, et al. Design and experiment of electro hydraulic active suspension for controlling the rolling motion of spray boom[J]. Int J Agric & Biol Eng, 2019; 12(4): 72-81.

[34] Cui L F, Mao H P, Xue X Y. Hydraulic-drive roll movement control of a spray boom using adaptive robust control strategy[J]. Advances in Mechanical Engineering, 2019, 11(2): 1-11.

Design and evaluation method of testing bench for spray boom suspension systems

Cui Longfei, Xue Xinyu※, Le Feixiang, Ding Suming

(210014,)

Boom suspension is an important device that affects the uniformity of droplet deposition distribution on the sprayers, but the field testing and evaluation of the stability of the suspension system are affected by a number of random factors, such as test topography, soil properties, driving proficiency, etc. Therefore, a set of boom stability indoor test platform was designed, including a 6 degrees of freedom chassis motion simulation platform, terrain relief simulation platform and NI PXI-based synchronous trigger measurement and control system, and a test method for quantitative evaluation of suspension stability was proposed. The 6 degrees of freedom platform was designed based on Stewart parallel mechanism, which had special field excitation spectrum reproducing function and excitation spectrum database for the dynamic simulation of the boom, and it could be used to simulate the motion of the chassis in the field of the sprayer. The control system of terrain undulation simulation test rig adopted an upper-lower structure, took NI PXI control computer as the upper computer. The DSP microcomputer was used as the lower computer to receive the position instructions sent by the upper computer, control the rotation of the servo motor, and realize the simulation of ground undulation through the ball screw. In order to accurately simulate the real field working environment, the motion posture signal of the chassis and the terrain elevation data on both sides of the boom were collected at the sprayer work site. During the sprayer working in the field, a dual GPS aided inertial attitude measurement system was used to collect the motion signal of the sprayer chassis, and 2 ultrasonic sensors were installed on both sides of the boom, then the height data of the ground were measured along the direction of the sprayer. Considering the difference between the installation position of the sensor and the ideal operating height of different spray rods, the original Hockley index had been revised to describe the performance of the spray boom suspension system together with standard deviation and coefficient of variation, which made up for their limitations. A 28 m boom was tested under different working conditions such as no suspension, passive suspension, active suspension (including active roll control system and active boom arm control system) by using the developed test system, the coefficient of variation of multiple sets of repeated test results was less than 5.91%. The HICindex of the boom was 21.60 when using a rigid connection, 68.37 when using passive suspension, and 89.18 of the boom when using active rolling control system, and the HICindex was 92.83 when using active boom arm control system. The results show that the test platform and evaluation index can clearly distinguish the performance of different suspension systems, and have universality for different spray boom. The test platform developed in this study can be considered a potential basis of a standardized protocol for active boom suspension as well as for the definition of performance limits. The research provides important testing and evaluation methods for large booms and balanced suspensions.

mechanization; spraying; design; boom sprayer; passive suspension; active suspension; test platform; evaluation method

2019-05-23

2019-07-15

国家自然科学基金资助项目(51605236);国家重点研发计划:水田自走式植保机械研究开发(2017YFD0700905);国家重点研发计划:地面与航空高工效施药技术及智能化装备(2016YFD0200705)

崔龙飞,博士,助理研究员,主要从事机械系统动力学与控制研究。Email:cuilong.fei@163.com

薛新宇,研究员,主要从事植保机械技术研究。Email:735178312@qq.com

10.11975/j.issn.1002-6819.2019.16.003

S491

A

1002-6819(2019)-16-0023-09

崔龙飞,薛新宇,乐飞翔,丁素明.大型喷杆悬架系统测试平台设计与评价方法研究[J]. 农业工程学报,2019,35(16):23-31. doi:10.11975/j.issn.1002-6819.2019.16.003 http://www.tcsae.org

Cui Longfei, Xue Xinyu, Le Feixiang, Ding Suming. Design and evaluation method of testing bench for spray boom suspensionsystems[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 23-31. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.16.003 http://www.tcsae.org