高桩码头增加钢管桩沉桩入土深度施工技术

赵树理

摘 要:以巴布亚新几内亚瑞木镍钴码头工程作为参考,对两种沉桩施工方案进行比选,确定了增加外箍开口桩尖的方式,并结合具体试沉桩试验得出结论:采用增加外箍桩尖的方式能够使施工中卵石的侧摩阻力得到有效缩减,最后对其施工流程及工艺要点进行总结,希望为相关工程提供参考。

关键词:沉桩 外箍 侧摩阻力

1.工程概况

本工程为巴布亚新几内亚瑞木镍钴码头工程。主码头共长250m,为5万吨级。由于此施工地区地势复杂,且土质多变,所以具体施工操作难免存在一定难度,尤其是在钢管桩进行海外作业时,受风浪影响导致钢管桩无法进行正常击打等,此时施工经验非常重要。又由于近岸地质情况复杂,所以在一定程度上增加了钻孔成孔的难度。除此之外,在对上部结构进行施工时,为了保证施工质量,要求所有构件都必须现场进行安装,且构件安装顺序不能出现一点差错,以此做到功效最大化。但由于现场设备有效、受天气影响等原因,工人们实行24h倒班作业。

2.桩基施工方案比选

(1)方案一:在桩底端部增加外箍。①在沉桩过程中,如何克服侧摩阻力为一大难题,而采用增加外箍桩尖的方式不仅能够避免桩端阻力增加过多,而且还使施工中卵石的侧摩阻力得到有效缩减;②在锤击过程中,难免会因锤击力度过大等原因对桩尖造成损坏,而采用加固桩尖的方式,可以有效避免在锤击过程中对桩尖造成损害;③锤击数量要有所控制,防止对设备造成损害,从而影响整体施工进度。

(2)方案二:在桩尖处增设钢桩靴,在保证桩尖不遭受损害的情况下,提升管桩的穿透能力。其次,通过采取增加外箍的方式也可以对管桩起到保护作用,避免管桩在锤击过程中出现损坏,从而减少对土体的侧摩阻力。通过增加外箍采用楔口式,也可以有效减少桩端的阻力值。采用增设十字板桩靴的方式能够保障锤击过程顺利进行。结合实际工程需求以及施工区域地质情况进行分析后得出,增加外箍的沉桩方案更适用于本工程。

3.试沉桩

本次试沉桩选用的原材料为5跟码头平台桩,以此保证参数的准确性。首先采用D-138锤沉桩,且初步确定控制贯入度为最终10mm/击的平均贯入度为5m/击。为了使该检测参数更具有准确性,要对试桩进行反复打击实验,最终根据检测结果可知,参与实验的每根试桩均符合设计需求,又因为根据工程设计可知,码头泊位区要求高程为-25.00m,而桩尖高程更要达到-39.0m以下,所以本次实验中所采用的试桩,其入土长度均达不到要求,因此相关工作单位要加大对其重视程度,并采取相应措施使入土深度有所增加,從而进一步保证工程质量。

3.1桩尖增加外箍后试沉桩

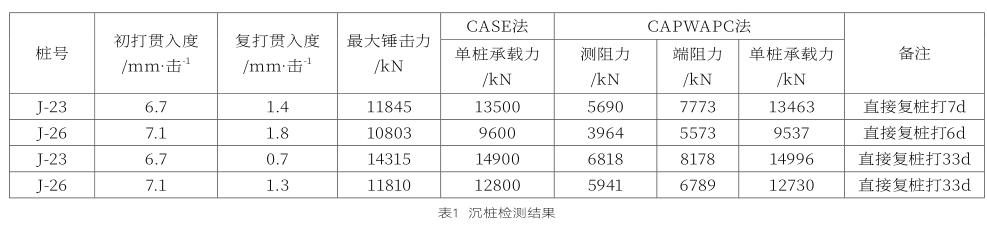

此次试沉桩选用2根码头平台桩进行,桩号分别为J-23、J-26,桩长45m,断面尺寸φ1200mm。其中J-23桩尖高程为-39.3m,总锤击数为1252击,J-26桩尖高程为-38.8m,总锤击数为1322击。沉桩采用D-138锤,初步确定控制贯入度为最终10mm/击的平均贯入度为8mm/击。具体试验过程如下:(1)采用增加外箍桩尖的方式确实能够使施工中卵石的侧摩阻力得到有效缩减,使其降低至原来阻力的一半;(2)不增加外箍桩端与增加时阻力值分别为(8034.5±92.5)kN和(7483.5±694.5)kN,从以上两组数据可以看出,两者数值变化相差不明显;(3)当增加外箍后,桩尖的贯入度虽然没有发生变化,但进入卵石层的深度变为(14±1)m,且停锤贯入度7mm,入土深度在原来的基础上增加了一定空间;(4)对参与检测的2根码头桩进行分析,当增加外箍后,J-23号桩26d和J-26号桩27d的侧摩阻力均有所提升,分别提升1128kN和1977kN,与不增加外箍的侧摩阻力相比,锤击明显增多,且桩基的承受能力更强。其结果如表1所示:

3.2码头沉桩

由以上检测表明,单桩承载力均符合施工需求,且入土深度同样达到设计要求。虽然采用增加外箍的方式可以有效提升施工进程,保证施工质量,但同时存在一定的技术要求,具体要求如下:(1)当桩尖达到或者未达到施工要求高程时,都要及时停止锤击,避免因为锤击过度对桩尖造成损坏,在锤击过程中,当到达最后100mm时,以具体贯入度作为是否停止锤击依据。(2)桩尖高程至少为-38 m,否则要采取相信措施对桩尖进行加固处理,从而使其达到设计高程。通常采取增加外箍措施后,桩尖均能满足施工需求。在锤击过程中,要求至少达到1200击,比不增加外箍多200击以上。沉桩过程中,因为会对沉桩进行反复初打以及复打,以此保证参数的准确性,最后由检测数据得知,桩基的承载能力均符合施工需求,与施工初期设计要求相符合。

4.施工过程控制要点

4.1施工工艺流程

首先制造桩并将其运送至施工现场,其次对其进行定位,通过桩船对桩进行移动,然后测量定位,并采取一定措施对桩进行加固处理,使其保持稳定,最后进行锤击,以此达到沉桩目的,并对其进行检测,确保沉桩完成。

沉桩主要是通过对贯入度的控制决定具体捶打过程,其中桩顶的设计高程作为校核。贯入度要求:最后10次锤击要保证平均贯入度在3mm左右,且总锤击数≤3500击。如果此时桩端依旧没有达到设计标高时,锤击就不能停止,要继续50次才可。以上步骤均完成后,要对标高进行二次检查,确保与设计标高一致,如果两者之间误差超过3m时,要及时与相关单位联系,并采取必要措施。

4.2运桩船定位

由于该施工区域受到气候以及地质结构影响,导致在运桩驳船定位时存在一定困难。为了进一步消除这种现象的发生,将船尾定位锚以及锚缆分别增加至1.5t、300m,此时定位不仅能够满足施工需求,且更具有稳定性,操作起来也更方便。待打桩船定位完成后,不能立即开始下一步的吊桩作业,要在定位完成后抛出左锚或右前锚才能进行下一施工步骤。

4.3吊桩

因为桩基过长,难免会对吊桩过程造成影响,为了消除这种影响,要将原来的吊桩方式改为四点吊。此外,吊索钢ALL绳直径为46mm,可以进一步保证施工的安全。由于桩基过长,在起吊时无法直接进行,通常要从船头的一端进行,由此避免在起吊过程中对船头建筑物造成撞击。待吊桩完毕后,要及时收紧各锚缆,进一步消除吊桩过程中存在的安全隐患,最后再对定位进行精确测量,保证吊桩的准确性。

4.4桩身定位

对沉桩进行测量定位所用的设备为GPS定位。为了确定船体上桩的位置,要在打桩船安装3台GPS接收机、1台倾斜仪及桩架角度板,由此实现对桩的全方位定位,桩身的倾斜角度以及具体状况均可以在显示屏上显示,方便船长进行及时监测和指挥。待船上与岸上的定位数据保持一致时,才可以下桩,否则不能下桩,要及时分析偏差原因,并采取相信措施进行补救,待两者数据相同时,才可以下桩。

5.结束语

本工程钢管桩沉桩试桩超出设计标高(5.5±1.5)m,且进入卵石层的深度未达到施工要求,以其他工程作为借鉴,采用开口桩尖以及外侧环箍的方式,不仅可以使侧摩阻力得到有效减小,而且还能保证施工安全性,当增加外箍后,锤击比不增加外箍多200击以上,且桩基的承载能力得到增强,均满足施工设计要求。

参考文献:

[1]陈乃夫,朱逸,吴壮.高桩码头水上沉桩施工质量控制要点分析[J].中国水运(下半月),2014(06):313-314.

[2]覃桂初.高桩码头工程钢管桩施工质量控制[J].珠江水运,2014(14):72-73.