矿用刮板输送机隔爆型三相永磁半直驱电机开发及应用

(河北乾顺节能科技有限公司,河北邯郸 314001)

0 引言

刮板输送机在煤矿中采煤工作面使用要保持连续运转,生产就能正常运行。否则,整个采煤工作面就会出现停产。在使用中常有启动难、启动时对设备的冲击较大,时有发生断链、断挂板的情况。针对刮板输送机的使用工况结合永磁电动机的特点,进行定制设计刮板机是驱动单元。

1 刮板输送机现况

现矿上使用的驱动方式多为水冷异步电机+液力耦合器+齿轮箱的方式(以上称为传统系统)。存在许多问题。

刮板机传统系统驱动电机选型多选择大于额定功率的2倍,电机为双速电机为低速启动,启动转矩倍数为3倍。机头和机尾双驱动也常出现功率不平衡的问题。在现驱动的系统上存在故障有35%甚至更多为液力耦合器的问题。

现通过对现有刮板机的一些痛点进行改进和优化,使其达到节能减排、故障减少、维护更少。

2 刮板输送机专用半直驱隔爆型三相永磁同步电动机设计

以矿方合作进行改造的一台刮板机改造为例,具体设计如下。

2.1 刮板机参数

输送量:600 t/h;输送长度:140m;刮板链速:1.02m/s;齿轮箱速比:1:31;输入转速: 48rpm。

根据提供的实际运行工况,分别设计了两套驱动方案。

方案一:电机功率:110kW;转速:48rpm、直驱系统。

本方案采用直驱形式,由于电机转速低转矩大,中心高<630(矿方对体积要求比较严格),电机的铁心长度大,制作困难。及外形尺寸满足不了矿方要求。

方案二:电机功率:110kW;转速:300rpm、配合行星减速机。

本方案提高电机转速,配合行星减速器是输出转速和转矩达到要求。并外形尺寸比现有的传统系统的体积还小质量更轻,自然冷却。

评审后确定使用方案二。

2.2 传统系统三相异步电机基本定额参数

三相异步电机型号:YBSDS 2-200/100-4/8

相数m:3;额定频率f:50Hz;额定功率P:100/200kW;额定电压Un:1140V;额定电流In:43.04A;极数:4/8;最大转矩倍数Tmax:3;冷却方式:IC46W;起动转矩倍数Tst:3。

2.3 刮板输送机专用半直驱隔爆型三相永磁同步电动机定额参数

额定功率P:110 kW;额定电压Un:1140V;极数:40;最大转矩倍数Tmax:4;冷却方式:IC41;起动转矩倍数Tst:3。

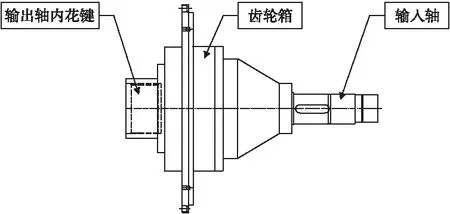

2.4 齿轮箱设计

通过与齿轮箱厂家合作开发设计一级行星齿轮箱速比为1:6。输出转速48rpm、转矩满足42kn.m 外形见图1。

图1 外形图

2.5 三相永磁同步电动机设计

电机的整机参数包括电磁及结构参数,来源于Matlab计算单。

下为择取的一些参数:功率P=110.00kW;额定相电压U=620.00V;额定电流I=63.080; 频率f=100.0Hz;相数m=3;极对数p=20;运行温度tempt=75℃;定子外径D=770.0mm;铁心长度La=300.0mm;气隙长度g=2.00mm;额定转速nN=300.00r/min;效率=0.953;功率因数=0.974;最大转矩倍数Tmax=3.403;热负荷A1J1=704.00A2(cm*mm2)。

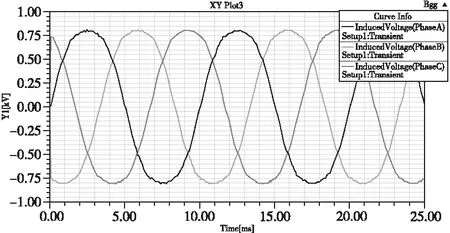

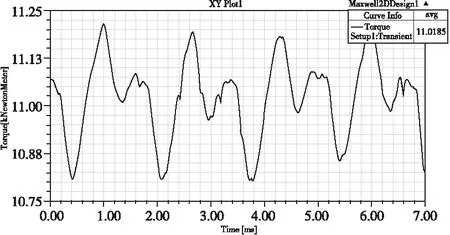

2.5.1 利用Ansoft有限元分析软件对三相永磁同步电动机(110kW-40极)进行空载稳态及负载过程分析,以验证其性能,分析结果见图2、图3、图4、图5、图6。

图2 磁力线分布

图3 磁力线分布

图4 空载反电势

图5 起动转矩

图6 最大转矩

结果说明及分析结论

(1)由图2、图3知,电机磁力线分布合理,磁密分布合理,磁路饱和度合适。

(2)由图4知,电机的空载反电势波形接近正弦波,正弦率较高,且反电势有效值与Matlab计算值基本相等。由于定子槽为开口槽,不可避免地存在谐波,但谐波含量也较少。

(3)由图5知,电机带额定转矩负载时能够快速起动,达到额定转速后能稳定维持转速及转矩不变。

(4)由图6知,电机在最大转矩起动后转矩稳定。

综上,电机电磁方案合理,按此设计电机能够正常起动及负载大幅度变化时稳定运行。

2.5.2 结构设计

根据与煤矿使用现况把驱动单元体积最小化,借用汽车轮毂的形式,把齿轮箱安装到永磁电机的转子内部,电机转子安装齿轮箱的高速输入轴上,齿轮箱作为电机轴支持转子(见图7)。最大限度的减少刮板输送机永磁电机体积。

图7 齿轮箱作为电机轴支持转子

3 样机试验数据

3.1 空载试验

空载相反电动势615V,空载试验结果见表1。

表1 空载试验结果

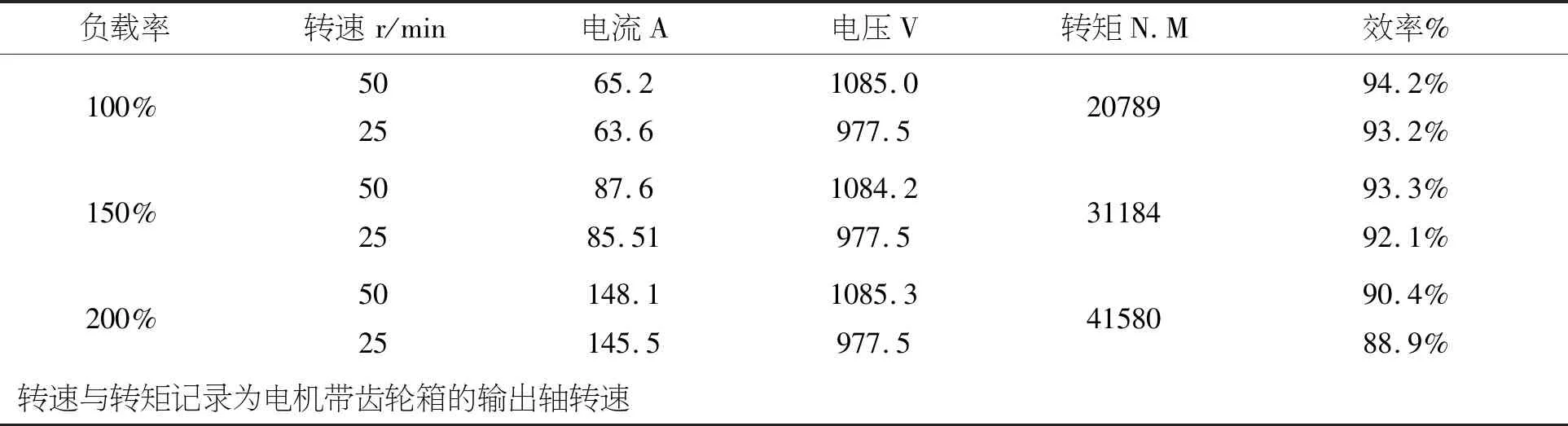

3.2 负载试验

负载试验结果见表2。

表2 负载试验结果

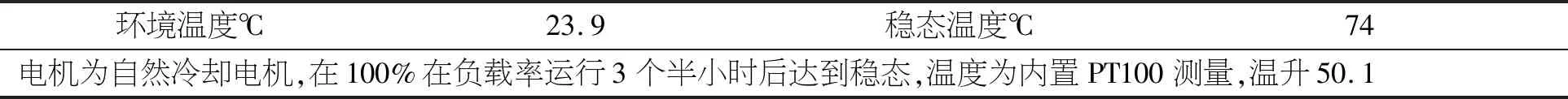

3.3 温升试验

温升试验结果见表3。

表3 温升试验结果

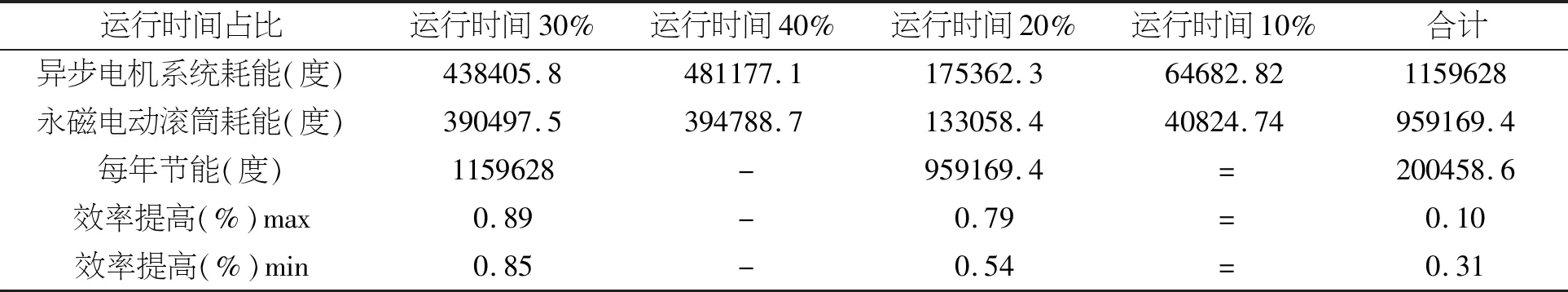

4 改造后驱动系统对比

4.1 质量对比

传统系统=双速异步电机(1824kg)+液力耦合器(532 kg)+齿轮箱(1684 kg)

半直驱永磁电机(1230kg)

传统驱动系统比半直驱多重(4040-1230=2810kg)

刮板输送机在工作面的移动及安装有着明显的提升。

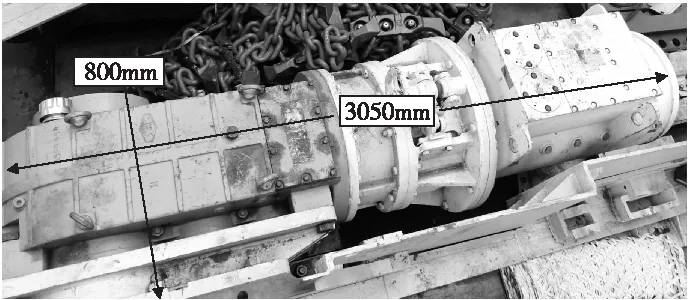

4.2 外形及安装方式对比

图8 传统系统

图9 半直驱系统

对比图8与图9就可以看出半直驱的尺寸要小的多,对矿井下的空间要求更小。

4.3 冷却方式

传统系统为(IC46W)强制水冷,半直驱系统为(IC41)自然冷却。

设备的使用现场不在需要为电机提供冷却水,因为冷却水的省去,设备的故障率降低、对环境更友好、冷却设备及配件的投入减少。

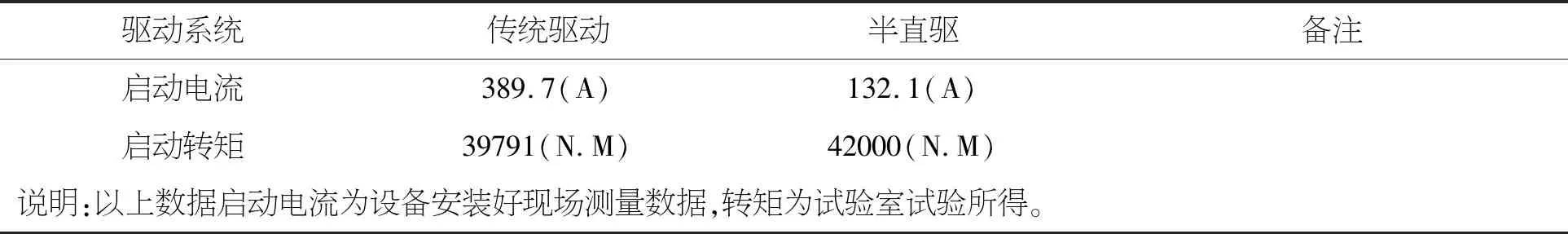

4.4 启动电流、转矩对比

启动电流、转矩对比见表4。

表4 启动电流、转矩对比

因为启动电流的减小,对输入电缆的要求也由原2×95mm2降低为95mm2。对上一级的变压器的冲击和对其他的设备的因电流冲击的影响全部去除。

4.5 节能对比

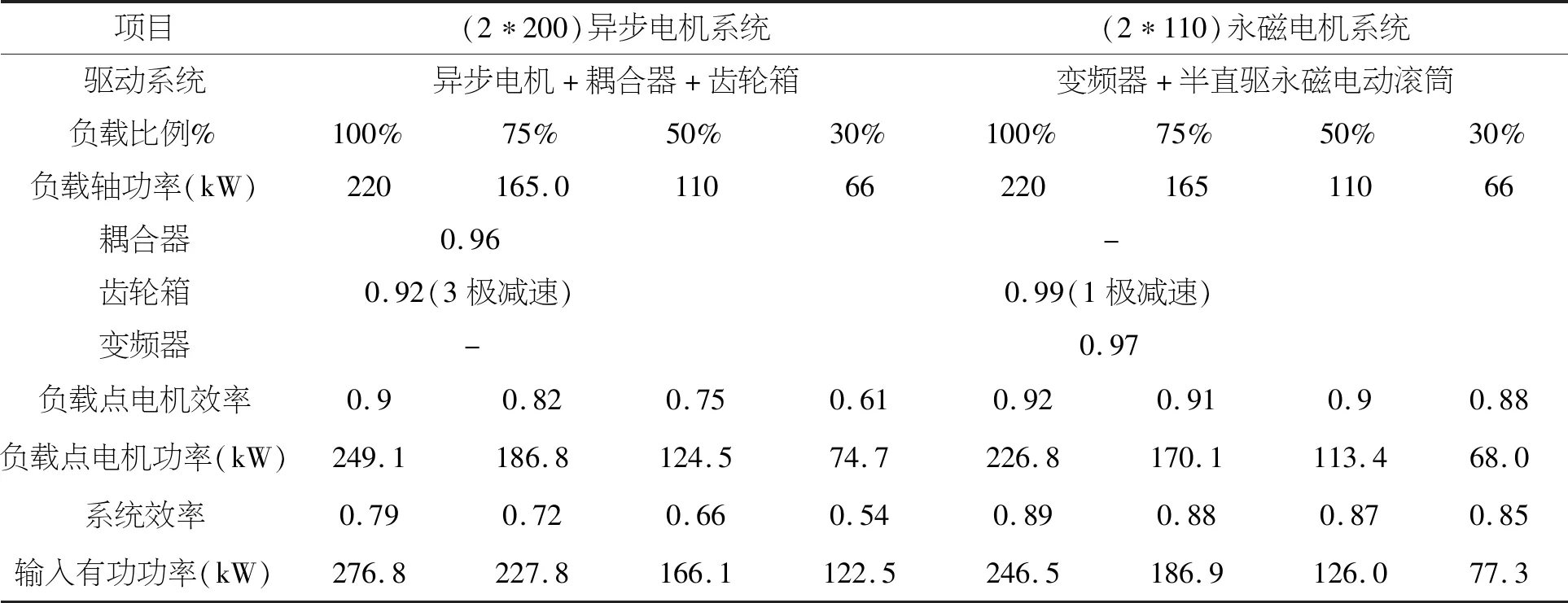

对设备安装完成后,作了一个节能对比,节能对比见表5。

表5 节能对比

假定驱动系统在负载率 1、0.75、0.5、0.3运行的时间,所占总运行时间的比例分别为30%、40%、20%、10%。运行时间全年按330天,每天运行16个小时,见表6。

表6 进行对比

每年还可以节约耦合器、及联轴器的更换维修保养成本。

根据保守计算所得,半直驱永磁电动及系统比异步电机系统每年节约大概 20度/年。按照1元/度计算,每年可以节约大概 20 万元(因异步电机功率因数与永磁电机差别太多,节能计算未考虑无功损耗,)

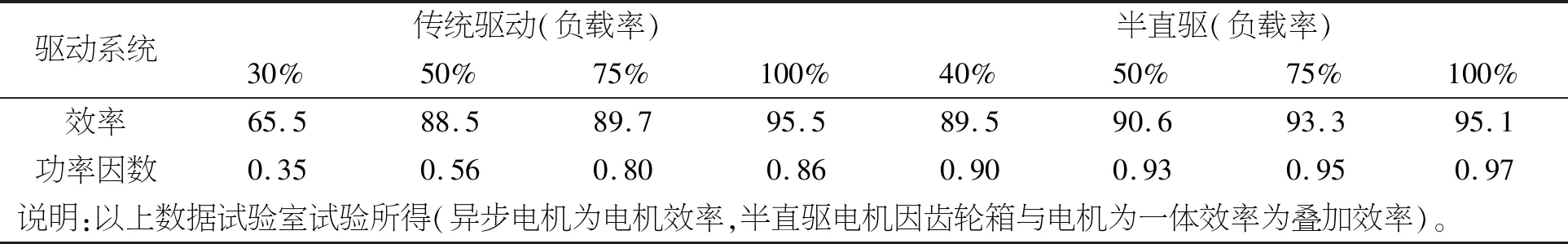

4.6 效率及功率因数对比

效率及功率因数对比见表7。

表7 效率及功率因数对比

5 结语

改进了刮板输送机的驱动单元为半直驱三相永磁电动机后,去除了液力耦合器的故障,简化传动链,提高了系统效率,刮板输送机驱动系统启动过程对设备的机械冲击全部去除。变频器的加入让功率平衡提高到<3%。同时系统效率提高25%,在宽负债率范围内节能效果更明显。符合节能减排国家政策。对矿用刮板输送机产品的驱动系统更新升级有示范作用。