新能源电动汽车传动试验系统*

(中机国际工程设计研究院有限责任公司,湖南长沙 410021)

0 引言

随着近几年时代的发展,人们的生活条件有所改善,随着大家对生活品质的不断追求,中国汽车行业的发展也领先于世界。虽然汽车的普及渐渐地推动了人类社会经济和现代文明的高速发展,但是也带来了严峻的能源和环境问题,节能和环保成为汽车技术发展的主题之一。

面对日益严重的能源和环境问题,新能源汽车为提供了一种解决的可能,因此也成为了世界上技术发展的一个热门方向。目前,新能源汽车的技术路线差异主要体现在能量供给上,主要有两种技术路线,氢燃料电池与锂电池。

氢燃料电池汽车,其主要的原理就是氢原料与空气中的氧结合,最后生成水,以此化学变化将氢动力转化为电力,并用于驱动,其实说到底就是电动汽车的一种变化。氢能源拥有燃料添加快、续航时间长等优势。然而,氢燃料电池汽车的缺点却也明显。(1)氢加注站的工程技术难度大,网点普及难以实现;(2)成本高昂,无论是氢的制备与储运,还是氢动力汽车的制造,目前都远远高于商业应用门限;(3)安全问题,氢气是易燃易爆气体,无论在加注站还是在汽车上,氢都是高压存储的,这对安全性提出了更高的考验。

锂电池是当前发展的主要方向,目前现在的动力锂电池主要的就两种:磷酸铁锂和三元锂。磷酸铁锂以寿命和安全性见长,而三元锂则在低温性能和单位电池的电容量上体现了优势。目前,锂电池的技术发展已经接近成熟,能量密度已经达到179Wh/kg,价格也下降到了1.3元/Wh,已经具备了商业应用的价值。

国外与国内的厂家在致力于锂电新能源汽车技术发展的有好些家,如特斯拉,比亚迪,蔚来汽车等。锂电新能源汽车也是当前新能源汽车行业的主要发展方向。

1 新能源电动汽车传动系统

新能源电动汽车的传动系统主要还是由四部分构成,电池系统、驱动器、电机、减速机。其中,前三者属于电气部分,而减速机则是机械部分。减速机一般是根据车型的设计而进行匹配的,相较于传统汽车的多档位而言,电动汽车的减速机档位非常少,很多实例中甚至只有一档。

相对于机械部分而言,电气部分的作用显得更为重要,是传动系统性能的直接体现。电池的能量大小直接决定了汽车的续航里程,而它的体积与重量也直接关系着整的设计与制造。驱动器则是体现了汽车的性能,驾驶的平顺性,高速运行的表现。电机的性能决定了输出的转矩特性与功率特性,并且电机的效率也直接决定整套传动装置效率等级。

电气传动部分是传动系统的核心部分,因此针对性的模拟试验也是十分必要的,本文将详细介绍新能源电机的试验系统

2 新能源电动汽车试验系统

为了在整车装备之前得到电气传动系统的性能与特点,一套专用的试验电气试验系统成为了必需品。

试验系统需要能模拟实际的运行工况,对电气传动部分进行试验。对于电气传动系统而言,电池系统仅是个能量供给装置,而且电池的充放电过程十分缓慢,直接影响了试验效率,因此,电池系统一般不被纳入试验范围。对于驱动器与电机构成的子系统而言,系统的输入的是直流电压/电流,系统的输出的是转速/转矩。这就要求试验系统能提供对应的接口,以实现模拟试验的需求。

试验系统的好坏,直接关系着系统投资与工作效率。本文介绍一套优越的新能源电机试验系统,该系统主要由电气部分,机械部分及软件构成,提供了完成的试验解决方案。

2.1 系统方案

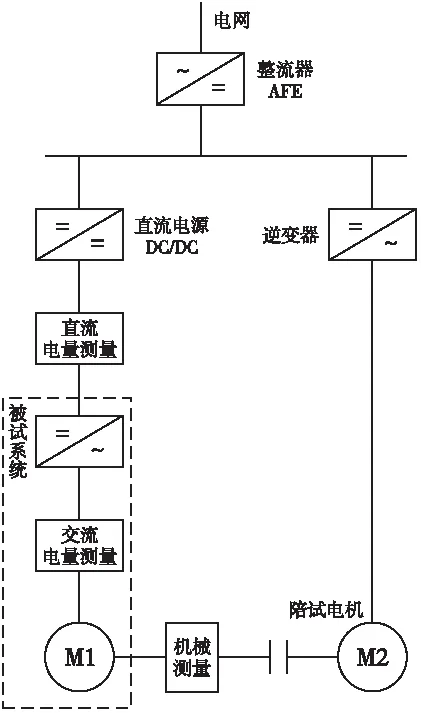

被试系统由驱动器与被试电机构成,在驱动器的输入侧配置有直流电量测量,对输入的直流电压与电流进行测量,这里是系统的输入功率计算点。在电机的机械轴端配置有转速转矩仪,对系统输出的转速与转矩进行测量,这里是系统的输出功率计算点。一般在驱动器与电机之间还会加入交流电量测量,对电机输入侧(驱动器输出侧)的交流电压与电流进行测量,通过此点的功率计算,可以得到两个单体设备(驱动器与电机)的效率。

2.2 电气部分

相对于被试系统而言,试验系统主要需要提供直流电源与机械负载。如图1所示,这是一个被广泛应用的试验系统框架。系统选定一个整流器,将电网的交流电转变成直流电源,为驱动器供电。由于要考虑到快速响应性与能量回收工况需求,一般整流器考虑采用全可控器IGBT构建成的四象限有源前端(AFE)。陪试加载系统则由变频器与陪试电机构成。陪试变频器也需要具备四象限运行能力。相对于车上布置而言,试验系统对空间要求并不高,再考虑到综合成本,陪试电机一般选择为异步机。

图1 电气方案图

一般的试验系统在加载时,回馈能量的交互点在交流侧,这样就需要两个全功率的四象限整流设备。本文提出的试验系统采用的是共直流母线方案,即加载测试时,能量的循环在直流母线侧,整流器仅需要对系统的损耗进行补充即可。相比较而言,满功率负载时整流器的容量降少到了20%,极大程序的减少了系统投资。

另外,方案中还增设了一台DC/DC直流电源,用于匹配不同驱动器的电压等级。AFE整流器的最低输出电压受限于交流进线值,为了适合不同的驱动器,进线电压势必要放得很低,但是为了满足功率需求,整流器的电流则要相应的增大。这不但造成了整流器的非标制造,而且还大大的增加了设备成本。DC/DC直流电源的引入,完美的解决了电压匹配的问题,使得整流器与陪试变频器可以采用标准产品。另外,在DC/DC电源的基础上,还能订制电池模拟功能,能更真实地模拟实际运行工况。

2.3 机械部分

相较于普通的电机而言,新能源电机的转速要高得多,一般最高转速12000转,特别的电机转速达到了18000转,甚至到20000转。在这么高的转速下,机械部分的设计也显得尤为重要。

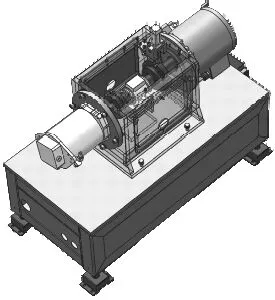

试验系统的机械部分主要由三部分组成,底座,旋转轴系和安装工件。三部分有机结合才构成了一套稳定有效的机械测试台架。其中旋转轴系是最关键的部分,它也由三部分组成,被试电机,转速转矩仪和陪试电机。电机在高速旋转时,轴系的稳定性显得更为重要。当轴系不稳定时,轻则试验无法进行,重则损坏设备。

试验系统对机械工装设计进行了完整的3D建模设计与模态分析,在经历了几个实物版本演变升级后,最终形成一套可靠的机械方案。另外,照顾电机试验的需求,在设计时充分考虑了更换测试电机的便利性。而且,系统也考虑了过渡工装连接方式,以方便不同类型的电机测试安装,设计图见图2。

图2 试验系统台机架设计图

3.4 软件部分

新能源电动汽车的试验过程复杂又繁多,试验系统的信息自动化程序直接影响了系统的性能与工作效率。本试验系统采样全自主开发的测试软件系统,有机的将设备控制,全过程试验自动控制,试验数据采集,整合于一体,极大的提升了试验效率。

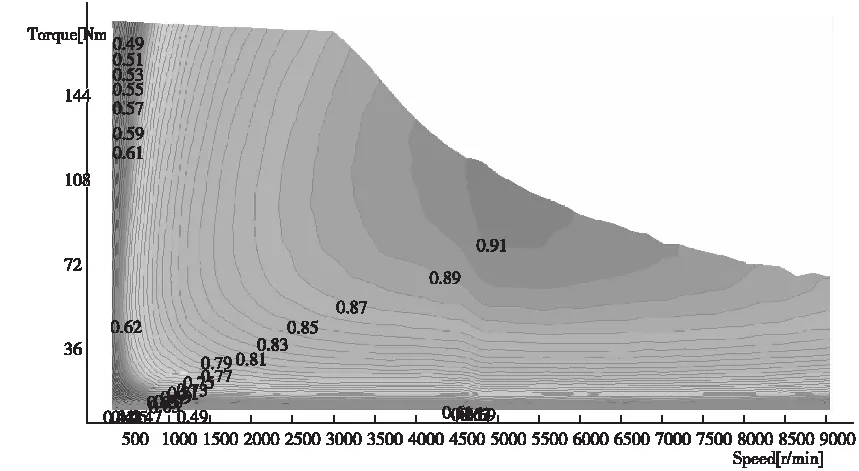

以效率云图测试为例,被试系统需要在若个不同的工况进行效率云图测试,一般是在不同的直流供电电压下,在不同的转速转矩点,测试系统的效率,见图3。往往一套试验下来,需要在上万个工作点下进行试验,如果采用人工方式来进行试验,费时费力不说,还极容易出现漏点漏记的可能。另外,在某些特殊工作点时,要求温度变化尽可能的低,而人工方式很难达到试验目的。试验系统专门考虑了这一需求,通过必要的参数设置后,系统将自动完成整个试验过程。

图3 某电机效率云图

另外,测试系统具备DBC文件配置功能,能便利的接入不同厂家的驱动器进行测试,极大的提升了系统试验的普适性。

3 结语

新能源电动汽车是当下的热门研究方向,而针对性的试验系统的发展则稍显滞后。本文提出了一种新式的新能源电动汽车试验系统,该系统能显著的减少投资,提升工作效率,并且具备普适性试验功能,综合性能远高于一般性的试验系统。

我公司在电机试验行业有60多年的经验,对于新能源电机系统有着深刻的研究,承担了国内外多个新能源电机试验台项目,受到了客户的一致好评。另外,公司还设有新能源传动研研室与电机检测中心,一直致力于推进试验技术的发展与应用。