42CrMoA大型轴类锻件R面埋藏缺陷分析

薛永盛,杨晓荣

(1.河南省锅炉压力容器安全检测研究院,河南郑州 450016;2.河南省机械设计研究院,河南郑州 450000)

某大型锻件轴材料为42CrMoA,轴长2650mm,粗加工后调质热处理状态。超声波探伤仪在法兰端部检测时,发现法兰中心半径320mm及深度495mm~500mm范围内存在面状缺陷;且该缺陷位于ø720mm和ø660mm过渡区(R面),受此缺陷影响该检测区域内均无底波显示[1]。同时小端端部检测、斜探头检测均能验证此缺陷存在。为实现对该缺陷部位的宏观勘验和微观检测,我们将该轴从法兰端面向内深切以暴露出缺陷部位。

1 取样及宏观特征

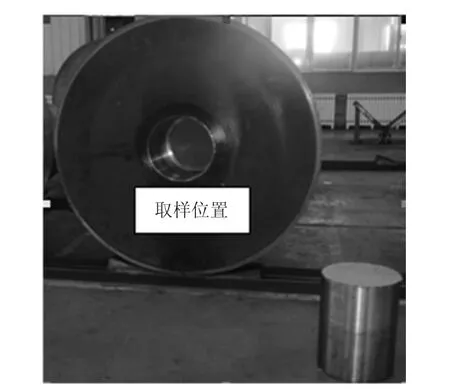

从法兰端面向内深切暴露出缺陷部位(如图1所示),孔壁呈光亮的金属加工面,孔底端面呈灰色的金属断裂面。采用深孔套料方法在法兰端面中心套取芯料,当套取到500mm深度时芯料脱出形成该孔(如图1所示);放置在该轴附近的一段轴即是从中套取出来的芯料。取样芯料部分长500mm,直径ø320mm;该轴段的圆柱面呈与孔壁相同的光亮金属加工面,一端面与法兰端面同色,另一端面呈灰色的金属断裂面,其断面上的特征与孔底面上特征相吻合。

图1 取样部位

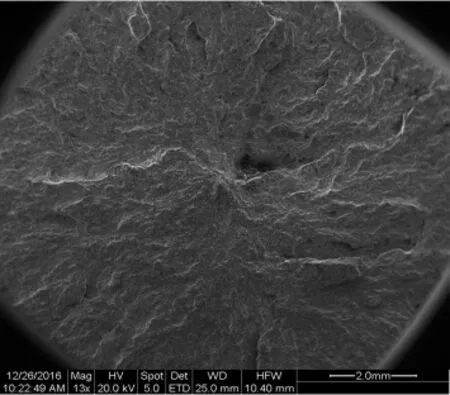

宏观观察两个断裂面上的特征为:(1)断裂面光亮、平齐呈脆性断口(如图2所示);(2)均有一呈菊花状的放射纹区,放射纹范围约ø140mm,在放射区的中心有一约10mm×8mm较平坦的不规则椭圆形,表面呈暗灰色且无明显放射纹路;在芯料断裂面上测量该放射区中心距断裂面外缘约110mm;(3)整个断裂面较平齐,仅有相对于断裂面中心与放射区对称处有一台阶状区域,其中孔底面上的台阶状与芯料断裂面上的台阶状凹凸吻合。

图2 断口特征

2 化学成分检测

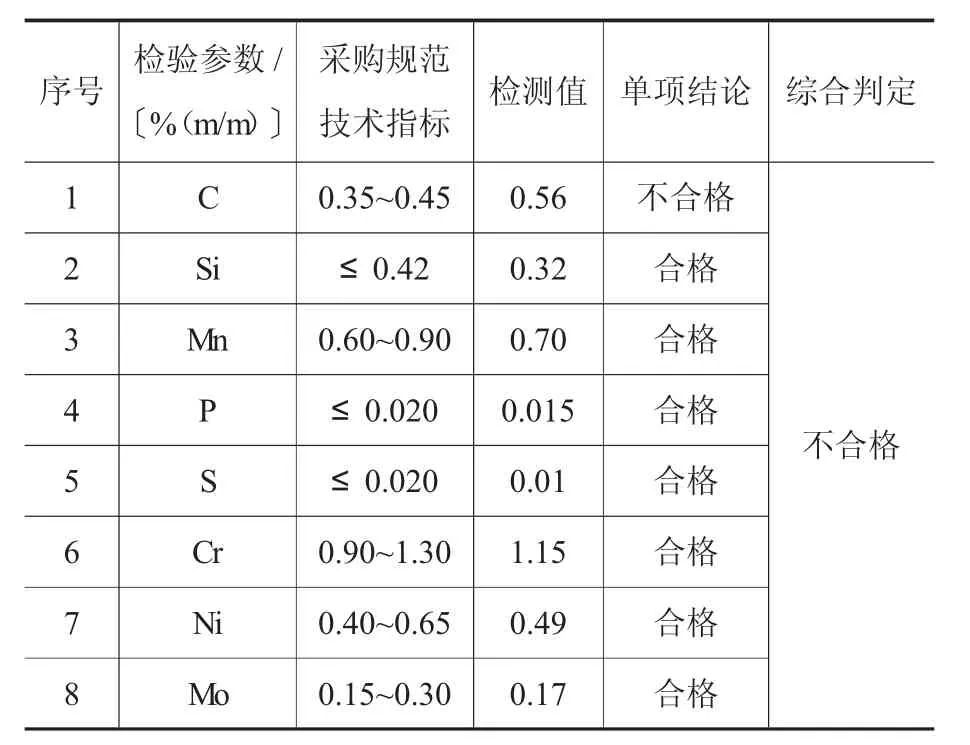

我们将现场在轴上所取检样的化学成分检测结果与采购规范技术指标对比如下:

序号 检验参数/〔%(m/m)〕采购规范技术指标 检测值 单项结论 综合判定1 C 0.35~0.45 0.56 不合格2 Si ≤0.42 0.32 合格3 Mn 0.60~0.90 0.70 合格4 P ≤0.020 0.015 合格5 S ≤0.020 0.01 合格6 Cr 0.90~1.30 1.15 合格7 Ni 0.40~0.65 0.49 合格8 Mo 0.15~0.30 0.17 合格不合格

由上表可以看出:该轴所用材料42CrMoA的化学成分中C含量不符合采购规范技术指标要求。

3 芯料断裂面的分析

3.1 宏观分析

根据该轴没有受外力作用即断裂,且断裂面光亮、平齐呈脆性断口的特征,笔者认为其属于应力断裂。其中菊花状放射中心应是断裂源,周围呈菊花状的放射性纹路应是断裂源处所产生的裂纹在应力作用下向四周扩展所形成,与菊花状放射区同侧较平齐的区域则是裂纹的慢速扩展区,相对于菊花放射区的另一侧有台阶状的是最后快速断裂区。

3.2 微观分析

根据我们对断裂面的宏观分析,菊花状放射区的中心为断裂面的断裂源,首先我们对疑是断裂源部位取样进行微观检测。同时我们在断裂面的中心和边缘部位共取四个样进行金相组织结构检测。

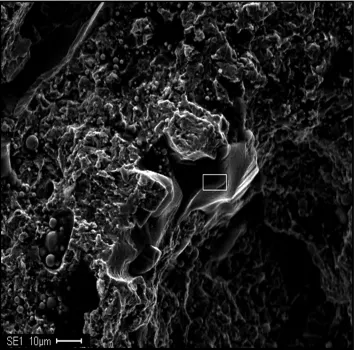

(1)对疑是裂纹源部位的电镜扫描结果分析

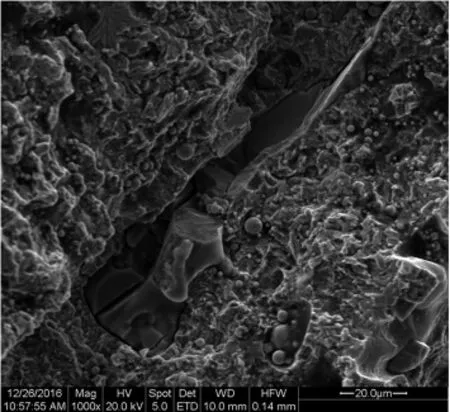

我们对菊花状放射中心ø25区域取样,见图3(电镜下13倍)。在电镜下可看到该检样中心有一个小凸起,且以小凸起为中心向四周发射出河流花样的纹线。当进一步对该小凸起及附近区域进行微观观察时,发现有以下特征:存在硫化物和氮化物夹杂,见图4、5。其中,图4中的硫化物沿晶界呈带状分布,图5为对带状夹杂物硫化锰的光谱分析;图6中的硫化物呈片状,图7为对片状夹杂物硫化锰的光谱分析;图8中的片状氮化物夹杂聚集于小凸起的最高点,对该处夹杂物氮化钛的光谱分析存在金属钛偏析,见图9;在小凸起一侧的解理断面上的“鸡爪状”发纹线和沿晶微裂纹,属于氢脆裂纹特征,见图10。

图3 ø25区域取样

图4 硫化物沿晶界呈带状分布

图5 带状硫化锰的光谱分析

图6 片状硫化物

图7 片状夹杂物硫化锰的光谱分析

硫化物和氮化物夹杂的聚集、钛元素的偏析以及微裂纹等缺陷的存在,使金属晶粒间的结合力下降,基体的强度降低。当受到的应力超过其强度时就会产生裂纹且加快裂纹扩展速度。因此对于菊花状放射中心存在的硫化物和氮化物聚集型夹杂、偏析和微裂纹的现象属于质量问题。

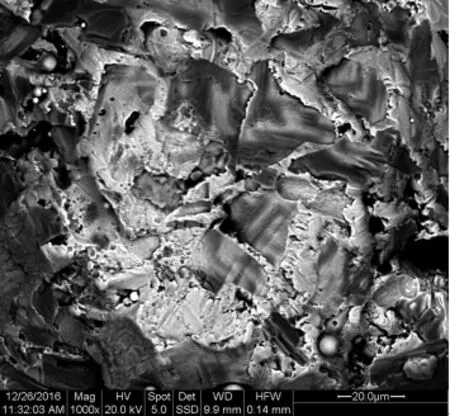

3.3 对检样金相组织的检测结果

检样的金相组织见图11,组织均为铁素体+珠光体;其中检样中存在块状铁素体、偏析和夹杂的缺陷。淬火深度达不到该深度,该处金相组织属于正常。

图8 片状氮化物

图9 氮化钛的光谱分析

图10 发纹线和沿晶微裂纹

4 对轴内截面开裂原因的分析

图11 金相组织

该轴在没有投入使用即在内部产生一个直径约650mm的断裂面,可见这种断裂与外界因素无关,完全是由轴本身的缺陷所导致。对于大型锻件来说,常见缺陷从性质上分为化学成分,组织性能不合格,第二相析出,类空隙性缺陷和裂纹五大类;从缺陷产生的方面可分为钢锭中的原材料缺陷和后期在加热、锻压、锻后冷却及在热处理过程中产生的缺陷两大类[3]。

一般来说,金属的组织结构是裂纹产生和扩展的内部依据;应力状态、变形速度和变形温度是裂纹产生和扩展的外部条件。如果材料组织结构中存在缩孔与疏松、密集型夹杂物、偏析或微裂纹,则会削弱金属基体间的结合力导致强度性能降低,当后期的锻造和热处理过程中加热和冷却产生的温变应力、结构变化产生的形变应力、相变产生的组织应力大于材料缺陷部位的强度时,就会发生裂纹萌生或加剧裂纹扩展[5]。针对该断裂的风机轴,我们通过对其应力脆性断口、断裂面有断裂源(菊花状放射区中心)、裂纹慢速扩展区、最后快速断裂区的宏观分析,以及对断裂源微观检测中存在的集密性夹杂物、偏析和微裂纹现象,我们认为:菊花状放射区中心存在的夹杂、偏析和微裂纹是导致局部强度降低、萌生裂纹和形成断裂源的内因;后期在加热、锻压、锻后冷却及在热处理过程中产生的结构应力、组织应力和温变应力是诱导裂纹扩展的外因。

5 总结

综上所述该轴所用材料42CrMoA的化学成分不符合轴采购规范技术指标要求;在轴身与法兰的过渡区截面存在硫化物和氮化物的聚集型夹杂、偏析和微裂纹的缺陷[4];这些缺陷导致基体局部强度降低,当其受到紧后工序的应力作用后形成了断裂源。针对该轴类锻件出厂前应对相关部位进行认真检查,不符合要求坚决不准出厂,不留隐患。在实际制造及检验中,随着现代检测技术的不断发展和更新,如何进一步提高设备的检验检测技术的可靠性[2];如何使用新无损检测技术准确地确定材料或工件中存在缺陷的方位、性质及尺寸是我们检验检测机构必须解决的问题。