亚温淬火温度对27CrMo钢组织和性能的影响

杨晓峰

(上海海隆石油钻具有限公司,上海 200949)

在石油行业随着超深井、定向井等先进钻井技术的广泛应用,各大油田开始对深层油气资源进行勘探和开发,钻具承受更大的弯矩、扭矩、拉力、摩阻载荷和振动[1,2],因此钻杆疲劳失效事故频繁发生,相关专家提出钻杆“先刺后断”理念,要求钻杆具有高强度高韧性[3]。27CrMo钢属于低碳合金钢,具有较好的淬透性、综合力学性能和工艺性能,因此广泛使用在石油钻具行业。铁素体具有低强度高塑性及高韧性的特性,传统理论认为铁素体存在会降低钢材强度提高塑性及韧性,因此淬火温度应选在Ac3以上。但近年来相关专家提出了亚温淬火理论,亚温淬火(Lamellarizing,L)是把钢加热到Ac1至Ac3之间双相区内某一温度时,保温一定时间后,用淬火液冷却的工艺过程[4,5]。亚温淬火温度比常规热处理温度低30~80℃,亚温淬火工艺具有不降低钢材强度提高韧性、减少裂纹倾向和降低能耗的优点,相关研究证实了亚温淬火工艺广泛应用在低、中碳合金钢等金属材料[6]。本文对27CrMo钢进行不同温度亚温淬火+回火试验,进行理化性能检测得出力学性能数据,通过试验数据对比分析找出27CrMo钢力学性能变化趋势,同时对试样金相组织进行观察分析,得出亚温淬火对27CrMo钢显微组织转变的影响。

1 试验材料和方法

1.1 试验材料

试验用139.7mm×9.17mm规格27CrMo无缝钢管,化学成分见表1。

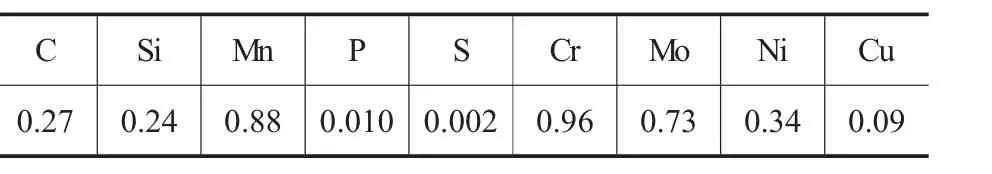

表1 试样的化学分析结果 ωB/%

1.2 试验所用设备

ARL4460OES直读光谱仪、SX2-10-12箱式电阻加热炉、WAW-600电液伺服万能试验机、JBN-300摆锤式冲击试验机、600MRD数显洛氏硬度计、日产OLYMPUS-GX51金相显微镜。

1.3 试验工艺选择

亚温淬火是钢加热到Ac1至Ac3之间双相区的一种热处理工艺,故亚温淬火加热进入组织转变双相区有两种方式:一种方式是将钢由室温直接加热至双相区,可称为“正常进入”。 另一种方式是将钢加热至Ac3以上组织进行奥氏体化,然后降至双相区,可称为“逆向进入”。相关研究显示“正常进入”双相区优于“逆向进入”双相区,这两种进入双相区方式的不同,得到组织不同,故对其产生的强韧化效果也不同[4,7]。故本试验采用将钢由室温加热至双相区,即所谓“正常进入”的方式进行亚温淬火试验。

27CrMo钢通过经验公式计算Ac1为725℃,Ac3为835℃,常规淬火温度为860℃,故试验温度选 750℃、780℃、800℃、830℃和 860℃五种。采用箱式电阻炉淬火加热,试样达到预定淬火温度后,保温30min,水冷至室温,回火温度选用610℃,保温60min,空冷至室温。淬火温度750℃试样编号为A1,淬火温度780℃试样编号为A2,淬火温度800℃试样编号为A3,淬火温度830℃试样编号为A4,淬火温度860℃试样编号为A5。

2 试验结果分析和讨论

2.1 力学性能分析

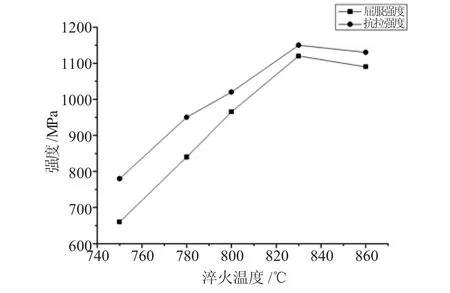

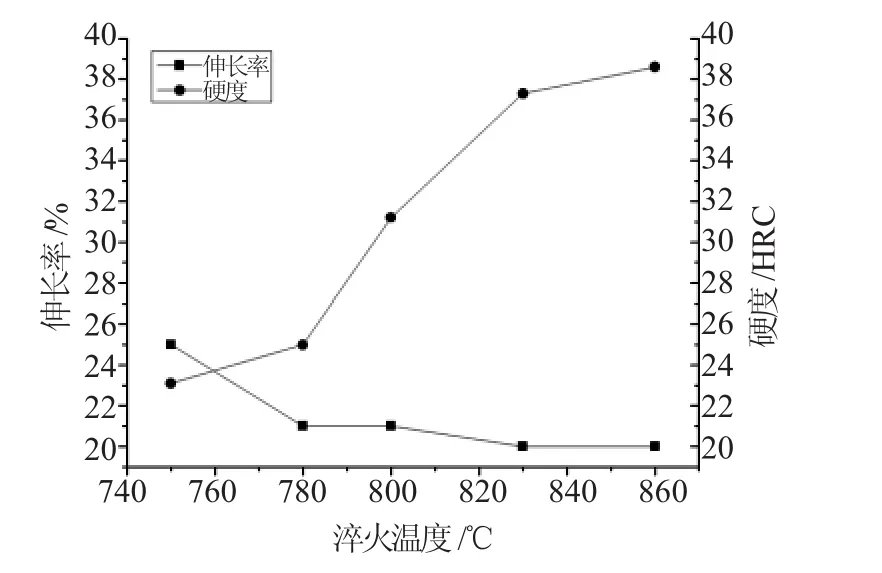

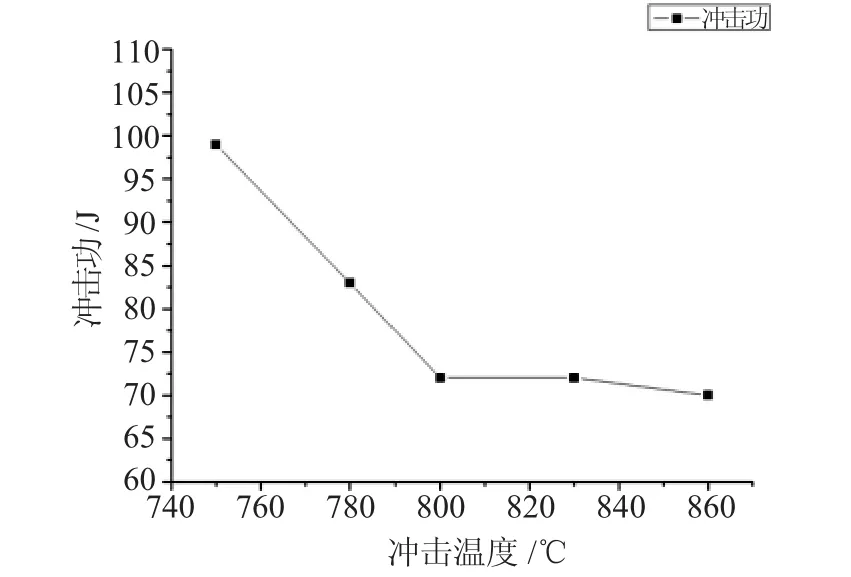

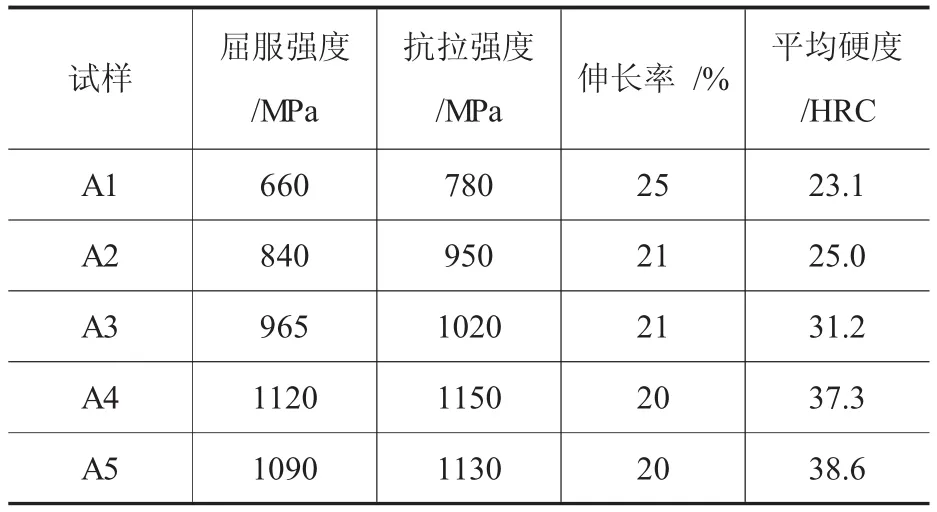

按照上述27CrMo钢热处理工艺,通过试样力学性能检测得到了27CrMo钢相关力学性能数据,结果见表2、3所示,淬火温度与27CrMo钢力学性能的关系曲线见图1、图2、图3。通过图1、图2可看出27CrMo钢在750~830℃亚温淬火时,随着淬火温度的升高屈服强度、抗拉强度和硬度均升高;淬火温度到达常规淬火温度860℃时,27CrMo钢的屈服强度和抗拉强度较亚温淬火830℃时略有降低,但硬度升高。通过图2、图3可看出27CrMo钢在750~830℃亚温淬火时,随着淬火温度的升高伸长率和冲击功均降低;淬火温度到达常规淬火温度860℃时,27CrMo钢的伸长率和冲击功较亚温淬火830℃时均略有降低。

图1 淬火温度与27CrMo钢强度的关系曲线

图2 淬火温度与27CrMo钢伸长率和硬度的关系曲线

图3 淬火温度与27CrMo钢冲击韧性的关系曲线

通过以上数据对比可看出,27CrMo钢随着亚温淬火温度的升高综合力学性能逐渐变好,在略低于Ac3温度时的综合力学性能最佳。其原因为在亚温淬火加热时,钢的组织为铁素体+奥氏体,且铁素体和奥氏体的相对含量受淬火温度的影响,淬火温度低,奥氏体含量少,铁素体含量越多;而淬火温度高,奥氏体含量多,铁素体含量越少。亚温淬火温度在Ac1温度附近时,组织中存在大量大条块状铁素体,随着淬火温度的升高,碳原子不断扩散,奥氏体逐渐向铁素体内延伸,铁素体的相对含量、尺寸逐渐减少,铁素体晶粒之间的间距逐渐加大,当淬火温度在Ac3附近时,组织中铁素体未完全溶解,只留下少量均匀弥散分布的细小的颗粒状或针状铁素体,对生成的奥氏体晶粒起阻割作用,并抑制奥氏体晶粒长大,同时弥散分布的未溶铁素体以第二相粒子存在,起沉淀强化的作用,弥补了残留铁素体带来的负效应,因而大大提高了钢的强韧性。

通过表2和表3数据可看出,27CrMo钢常规860℃淬火较亚温830℃淬火综合力学性能略有下降。这是因为常规淬火加热时铁素体全部转变为奥氏体,淬火冷却时组织中的铁素体以两种形态析出,一种沿奥氏体晶界析出,另一种在奥氏体晶内成对析出,并且两种铁素体析出形态分布不均匀并且较粗大,从而降低了钢的强韧性。

表2 试样的力学性能

表3 试样的冲击韧性

2.2 金相组织分析

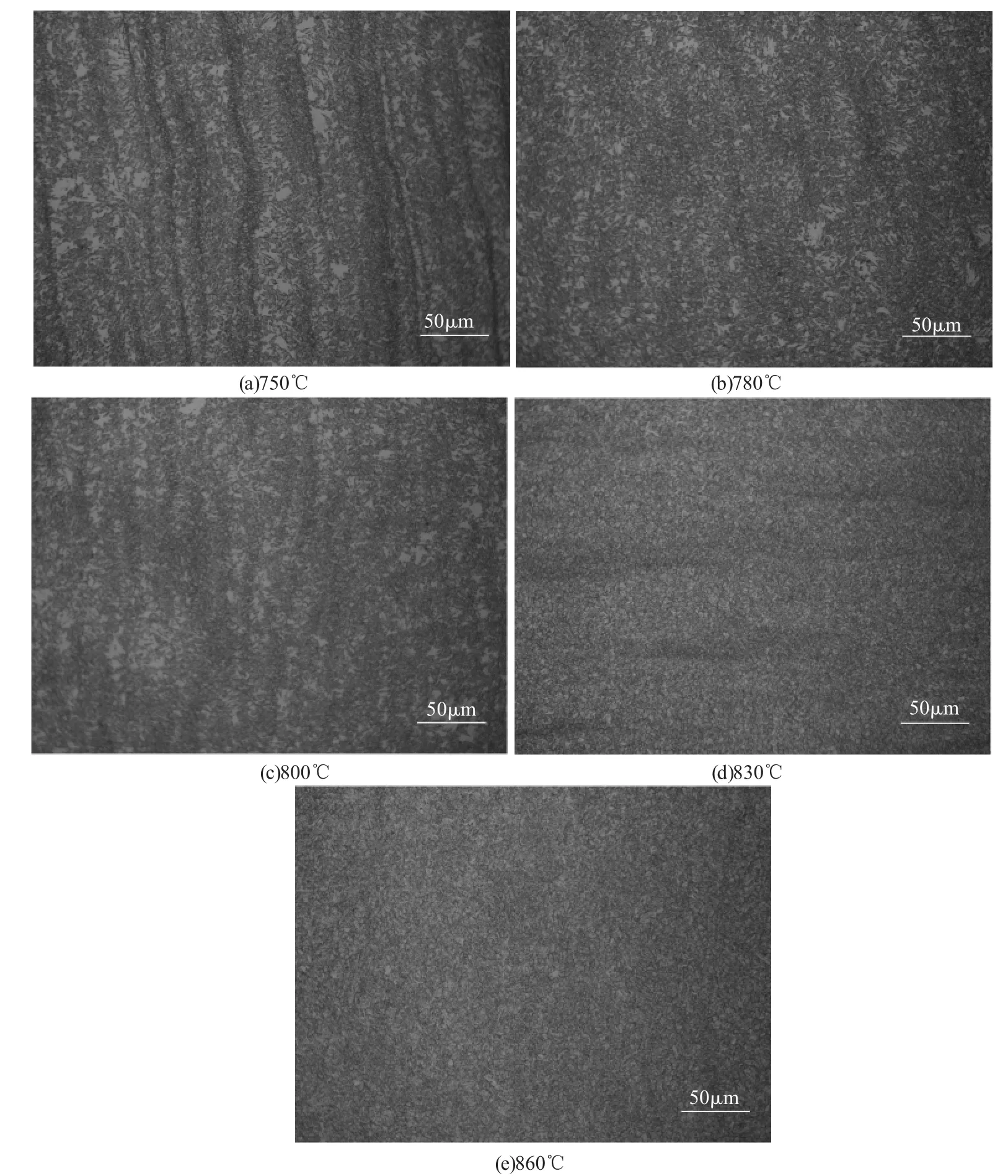

27CrMo钢经过不同温度淬火610℃回火后的金相组织如图4所示,从图a~d可看出,随着亚温淬火温度的升高,钢中的铁素体相对含量逐渐减少,而回火索氏体逐渐增多;即随着亚温淬火温度的升高钢中奥氏体的相对含量逐渐增多,铁素体减少,淬火冷却后马氏体的相对含量增加,所以27CrMo钢力学性能上表现为的强度和硬度不断提高(见图1)。随着亚温淬火温度的升高,铁素体含量不断减少,冲击韧性和伸长率逐渐降低,所以铁素体的含量对钢的塑韧性起着主要的作用。同时观察图a~d可以发现,27CrMo钢中铁素体在减少的同时,组织形态也在不断细化,由大块状转变为细小针状,组织变得更细小并均匀分布。故27CrMo钢亚温淬火时,淬火温度在Ac3附近830℃时综合力学性能最优,见表2。

常规热处理后金相组织见图4e,组织为小块状铁素体+回火索氏体,860℃淬火加热时,铁素体全部溶于奥氏体,当淬火冷却时,铁素体沿奥氏体晶界析出,同时由于淬火温度较高,也会导致奥氏体晶粒变粗大。图4d为830℃亚温淬火后金相组织,组织为针状铁素体+回火索氏体,可见亚温淬火加热时,钢中存在较多的未溶的均匀弥散分布的细小针状铁素体,淬火冷却时这些韧性好的铁素体相包围了高强度的马氏体,在高温回火过程中,马氏体组织转变为回火索氏体,但铁素体组织没有变化,依然分布在回火索氏体的周围,这种结构在提高强度的同时,针状铁素体相也成为裂纹扩展的障碍,使裂纹钝化,大大提高了其韧性。故830℃亚温淬火综合力学性能优于较常规860℃淬火,见表2。

3 结论

(1)27CrMo钢随着亚温淬火温度的升高屈服强度、抗拉强度和硬度逐渐升高,但是伸长率和冲击功逐渐降低,淬火温度在Ac3附近830℃时综合力学性能最佳。

(2)27CrMo钢830℃亚温淬火后综合力学性能略优于常规860℃淬火后综合力学性能。

(3)27CrMo钢随着亚温淬火温度的提高,钢中的铁素体含量不断减少,组织形态也在不断的细化,由大块状转变为细小针状,组织变得更细小并均匀分布。

(4)27CrMo钢常规淬火加热时铁素体完全转变为奥氏体,淬火时析出了块状铁素体。而亚温淬火加热时,组织中有少量未溶铁素体,但由于铁素体呈弥散细针状分布,阻止奥氏体组织晶粒长大,得到细小的晶粒,细针状铁素体相也成为裂纹扩展的障碍,同时弥补了铁素体本身带来的负效应,因此亚温淬火综合力学性能优于常规淬火。

图4 27CrMo钢不同温度淬火610℃回火后的金相组织