稀土元素在铸钢中的应用

赵国伟,张生存,龚明健,王 平

(共享铸钢有限公司,宁夏银川 750021)

随着科学技术的不断发展,人们越来越意识到材料对装备制造业的重要性,传统炼钢使用的Al、Si脱氧剂已经很难满足力学性能要求,而稀土作为一种新型的铸件材料被运用到炼钢领域。常用的稀土炼钢剂主要有La、Ce两种元素,他们通常被制作成稀土合金或纯稀土加入到钢液中。稀土具有良好的脱氧、脱硫效果,同时他们加入到钢液中可以起到对夹杂物MnS进行变性[1]的作用,使其利于上浮到钢渣表面,但同时如果稀土元素没有被利用好,它将对炼钢生产起到一定的副作用,例如稀土加入不合理,利用率低,增加炼钢投入成本,或者是稀土加入后形成的稀土氧化物没有及时上浮,将对钢液质量形成一定的影响。所以本文主要研究了稀土对铸钢的作用,以及炼钢过程中稀土的加入方式等。

1 稀土炼钢的相关理论

热力学分析和大量有关钢中稀土夹杂物的研究表明,钢中[O]、[S]含量在一定范围内,钢液中加入稀土时,极易生产稀土氧硫化物。当钢中氧含量降至20×10-6以下时,加入钢液中的稀土首先形成Re2O3S型夹杂物,而后形成Re3S4或ReS型的硫化物,这些硫化物包裹在氧硫化物外围,组成复合夹杂物或稀土硅酸盐化合物,它们熔点高且非常稳定,呈球状,钢液经过适当的镇静之后,这些稀土氧化物、硫化物或稀土硅酸盐化合物将从钢中排除,从而净化了钢液[2]。稀土在钢中的作用90%是通过对硫化物形态的控制来实现的,当Re/S为2.7~3时,硫化物形态控制效果达到最佳状态。

稀土加入钢液中产生的球状稀土硫化物或硫氧化物,取代容易形成的长条状MnS夹杂,使硫化物形态得到控制,提高了钢的热塑性,特别是横向冲击韧性,同时稀土使棱角状高硬度的氧化铝夹杂转化为球状硫氧化物及铝酸稀土,有利于提高钢的耐疲劳性能[3]。

2 稀土在铸钢中的应用

2.1 稀土在铸钢中的加入工艺

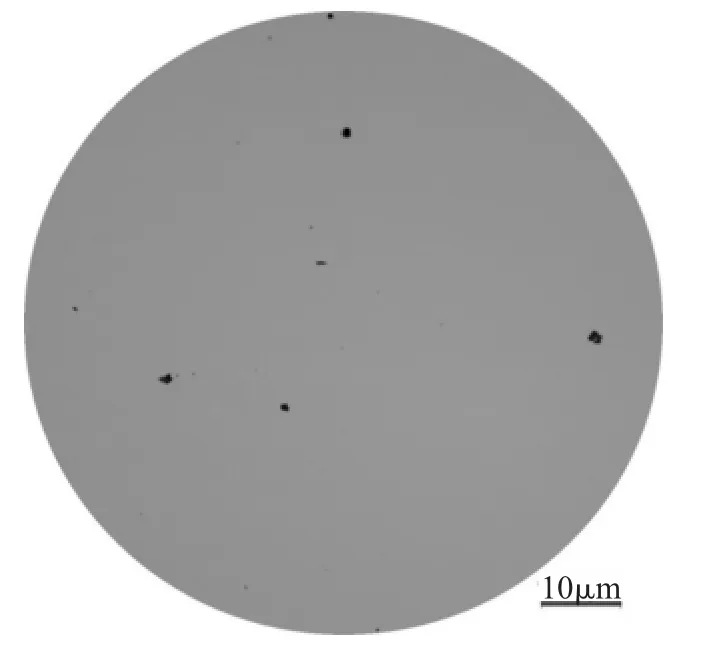

稀土主要以纯稀土或稀土铁合金的形式加入到钢液中。本文主要研究含Ce20%的稀土铁合金(见图1)加入工艺。

图1 20%铈铁合金

(1)为保证铈铁合金的回收率,我们选择在精炼后期加入,不但可以提高Ce的回收率,同时在精炼末期Ce可以起到对夹杂物MnS的变性作用,而不是单纯的脱氧、脱硫。加入铈铁前钢水氧活性控制在10×10-6以下、S含量小于0.008%、温度大于1570℃,确保钢渣流动性良好,可防止Ce的过氧化,铈铁合金回收率如表1所示。通过统计,铈铁的回收率可以达到60%左右。

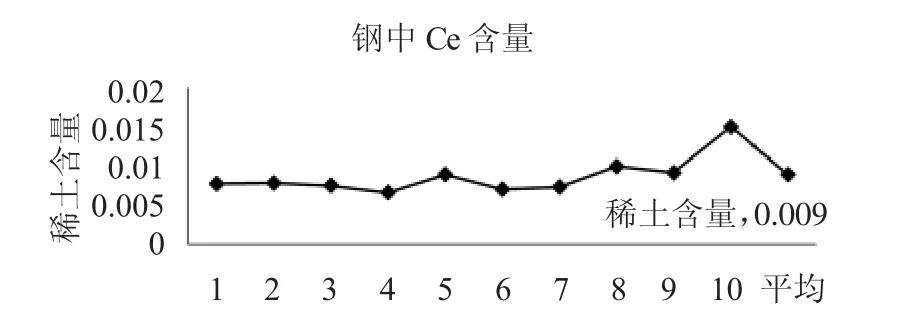

(2)由于铈铁合金主要是对MnS等夹杂物进行变性,加入过少对夹杂物起不到变性的效果,加入太多的话,形成的CeO很难上浮到钢渣面,对铸件质量会有一定的影响。最终我们将铈铁合金的加入量控制在0.5kg/t钢,这样既能对夹杂物起到一定的变性作用,也不会导致加入过量形成稀土夹杂物影响铸件质量,加入铈铁后,保持氩气处于软吹状态,防止钢液裸露,镇静10min后可出钢浇注,加入铈铁后钢中Ce含量如图2所示。

图2 钢中稀土含量

2.2 稀土对钢液纯净度的影响

稀土加入到钢液后首先形成Re2O3S型夹杂物,而后形成Re3S4或ReS型的硫化物,这些硫化物包裹在氧硫化物外围,组成复合夹杂物或稀土硅酸盐化合物,它们熔点高且非常稳定、呈球状,会迅速上浮到钢渣表面,以此来净化钢液。

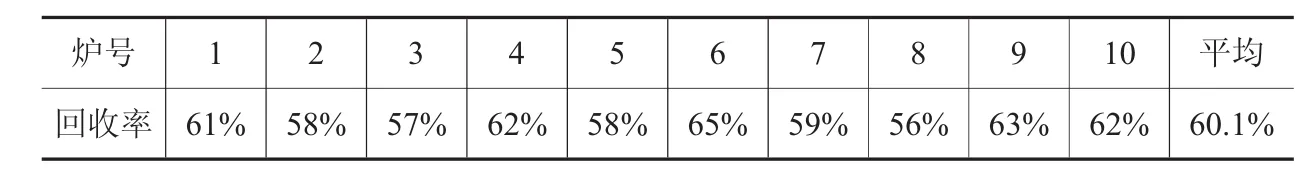

表1 LF精炼炉稀土回收率

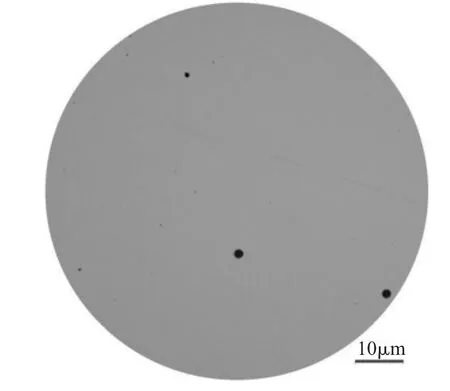

加入铈铁前后,通过分析钢中夹杂物发现(如图3、4),加入稀土后钢液中的夹杂物面积从0.12%降低到0.09%,且夹杂物类型从Ⅲ型的多角形三硫化铝非球状夹杂物转化为Ⅰ型稀土硅酸盐球状夹杂物。

图3 加稀土前金相图

图4 加稀土后金相图

稀土在钢中不仅可以对夹杂物进行变性,少量的稀土元素还可以与钢中的 P、As、Sn、Sb、Bi、Pb等低熔点有害元素相互作用,形成熔点较高的化合物,同时可以抑制这些夹杂物在晶界上偏析,提高钢的性能。同时稀土能吸收大量的氢,有效降低氢的扩散系数,延缓氢在裂纹尖端塑性区的富集,从而使裂纹扩散的孕育期和断裂时间延长,抑制钢中氢引起的脆性和白点。

2.3 稀土对铸件力学性能的影响

稀土化合物微小的固态质点提供异质晶核,阻碍晶胞长大,为钢的晶粒细化提供了良好的热力学条件,所以加入稀土后能细化晶粒,提高钢的力学性能。夹杂物的形态控制是稀土在钢中的主要作用之一,稀土可以控制硫、氧等夹杂物的形态,钢中加入稀土后,形成的稀土硫化物会代替MnS夹杂。稀土化合物在热加工变形时仍保持细小的球形,均匀地分布在钢中,明显的提高钢的韧性、冲击性及高温持久性等;同时,固溶在钢中的稀土通过扩散机制富集于晶界,减少杂质元素在晶界的偏聚,强化了晶界,改善钢的性能。

3 结论

(1)稀土主要是在精炼后期加入,加入前一定要控制好钢液的温度、氧活性以及钢中S含量,确保稀土的回收率。

(2)稀土加入量应控制在0.5kg/t左右,加入不宜过多,过多会形成稀土夹杂物,不容易上浮,影响铸件质量。

(3)稀土主要是对钢中的MnS夹杂进行变性,加入后钢中的夹杂物明显减少,起到净化钢液的作用;同时钢中存在一定量的稀土元素可以提高钢的冲击、高温持久等性能。