直升机无轴承尾桨有限元建模及分析方法研究

胡磊 岳巍

摘 要:直升机无轴承尾桨结构简洁,具有良好的维护性与可靠性,是直升机尾桨技术的发展方向之一。以结构刚度突变区和柔性梁大变形段为主要研究目标,应用ABAQUS软件,通过合理简化,建立了无轴承尾桨的有限元模型,并对其典型工况进行了有限元应力分析。通过分析研究,文章建立了一个满足工程应用的有限元模型,为无轴承尾桨的强度分析工作提供了改进方向。

关键词:无轴承尾桨;有限元模型;ABAQUS软件

1 无轴承尾桨相关介绍

无轴承尾桨作为新一代先进尾桨的代表,其操纵灵敏度高、结构简洁、维护性好,正受到越来越广泛的应用。无轴承尾桨采用柔性梁来取代传统挥舞铰、摆振铰以及扭转铰,主要通过柔性梁的弹性变形来实现三者的功能。无轴承尾桨主要包含桨叶、袖套以及柔性梁3个主要部分。无轴承尾桨结构一般采用复合材料整体成型,将柔性梁、袖套、桨叶固化在一起,极大地减少了零部件个数,提高了维护性与可靠性。

在工程中,通常尾桨叶的应力分析采用单剖面离散的分析方法,这种方法是基于工程梁理论的线性分析方法,对于传统桨叶是合适的。因为传统桨叶传力路径单一、结构过渡平缓,无需考虑结构刚度变化带来的应力集中影响,因此,可以采用单剖面刚度参数结合工程梁理论的分析方法。但对于无轴承尾桨结构,单剖面离散方法不能有效地分析槳叶、袖套以及柔性梁过渡区域出现的刚度突变现象以及柔性梁的大变形使用状态对结构应力应变造成的影响。因此,本文使用有限元分析软件ABAQUS对无轴承尾桨结构进行了有限元仿真及分析[1]。

2 有限元建模

无轴承尾桨主要由柔性梁、桨叶段、袖套、尾桨支撑轴承等结构组成。柔性梁取代了传统的挥舞、摆振和扭转铰,通过复合材料柔性梁的弹性变形来实现尾桨的挥舞、摆振和变距运动。尾桨叶段是尾桨的气动升力面,用于产生尾桨的推力。尾桨叶结构主要由蒙皮、桨叶内部填充泡沫、加强肋等组成。袖套为复合材料空心薄壁结构,具有较高的扭转刚度以利于传递扭矩。它一端通过弹性支撑轴承和柔性梁相连,另一端延伸到尾桨叶翼型段,并与尾桨叶翼型段形成一整体。尾桨支撑轴承主要用于对尾桨的袖套变距运动形成支撑。柔性梁与袖套、桨叶组成的梁在两点进行连接,一处是与桨叶直接弹性连接,另一处是与通过简化为弹簧-阻尼并联的支撑轴承连接。

有限元分析结果的可靠性依赖于计算模型的正确建立,主要体现在模型合理有效的简化、单元类型的选取、载荷及边界条件的处理这几个主要方面[2]。本文的主要研究目标是柔性梁、袖套、桨叶段过渡区和柔性梁大变形区,以静态分析的观点出发,对结构采取了以下简化措施。

(1)因主要关注的分析区域为尾桨的袖套与桨叶的过渡区域,而尾桨叶段不是本模型的分析对象,故尾桨叶模型只截取部分结构,进行有限元建模。

(2)对结构中螺栓连接用TIE绑定,近似简化为刚性约束。

(3)对于连接袖套和柔性梁的支撑轴承,以等效刚度的原则,采用ABAQUS中的BUSHING弹簧,赋予其6个方向的刚度来模拟。

(4)由于无法模拟尾桨结构在实际使用时承受的分布载荷,将等效的集中载荷作用在多个剖面的形心来模拟尾桨所承受的分布载荷。

尾桨结构中柔性梁被上下夹板通过螺栓压紧固定,为了更加真实地模拟柔性梁中央夹持段的受力情况,使用面接触约束来模拟上下夹板和柔性梁的装配关系。泡沫与结构中各部分(柔性梁、袖套蒙皮、桨叶蒙皮等)的粘接,采用节点耦合或者TIE绑定约束模拟。

在模型中,通过切割模型取得施加离散载荷的数个剖面,在每个剖面的形心位置创建相应的参考点,然后使用ABAQUS中的耦合约束将剖面耦合在参考点上,等效力和等效力矩加载于该参考点上。用于加载载荷的柔性约束与刚性的多点约束不同,刚性的多点约束会使得被约束的截面变的很刚硬,被约束的截面上所有的节点自由度与约束保持一致。加载在参考点上的力和力矩,会分布加载于截面上的各点上,而且满足:(1)截面上各节点的合力=参考点上施加的合力。(2)截面上各节点的合力矩=参考点上施加的力矩。

根据以上简化及建模思路,经过多次计算调试,确定了在典型载荷工况下用于静态强度分析的有限元模型。对于结构中的金属部件如上下夹板、维型泡沫等实用C3D8R实体单元划分网格;对于柔性梁采用连续壳单元SC4R或SC8R单元来划分网格;袖套与桨叶蒙皮则使用壳单元S4R或S8R来划分网格。网格密度在模型的不同部位作了适当的调整,主要分析区域使用了精度较高的SC8R和S8R单元,次要区域使用SCR4和S4R单元,无轴承尾桨有限元模型如图1所示。

初步建立了有限元模型后,还需进行模型的验证工作以评估模型的有效性。本文主要对模型进行了典型剖面刚度对比,柔性梁结构静力拉弯试验对比。

3 有限元模型验证

通过采用有限元方法评估了尾桨结构典型剖面的刚度,通过与工程梁方法中的剖面参数对比,验证了模型的有效性。分析结果如表1—2所示。

通过分析表明,有限元模型的刚度结果与工程分析方法结果一致性良好,有限元模型的精度能够满足工程分析精度要求。

无轴承尾桨中的柔性梁是尺寸为4 mm×55 mm的矩形截面结构,材料为玻璃粗纱带。由于柔性梁在使用工况下为大变形的状态,故柔性梁结构的层间剪切破坏是必须关心的问题。在ABAQUS软件中,相对于实体单元使用连续壳单元可以更加方便地来对柔性梁复合材料铺层结构进行网格划分。为了进一步验证连续壳单元的分析精度,通过静刚度试验结果对有限元模型进行了对比验证。

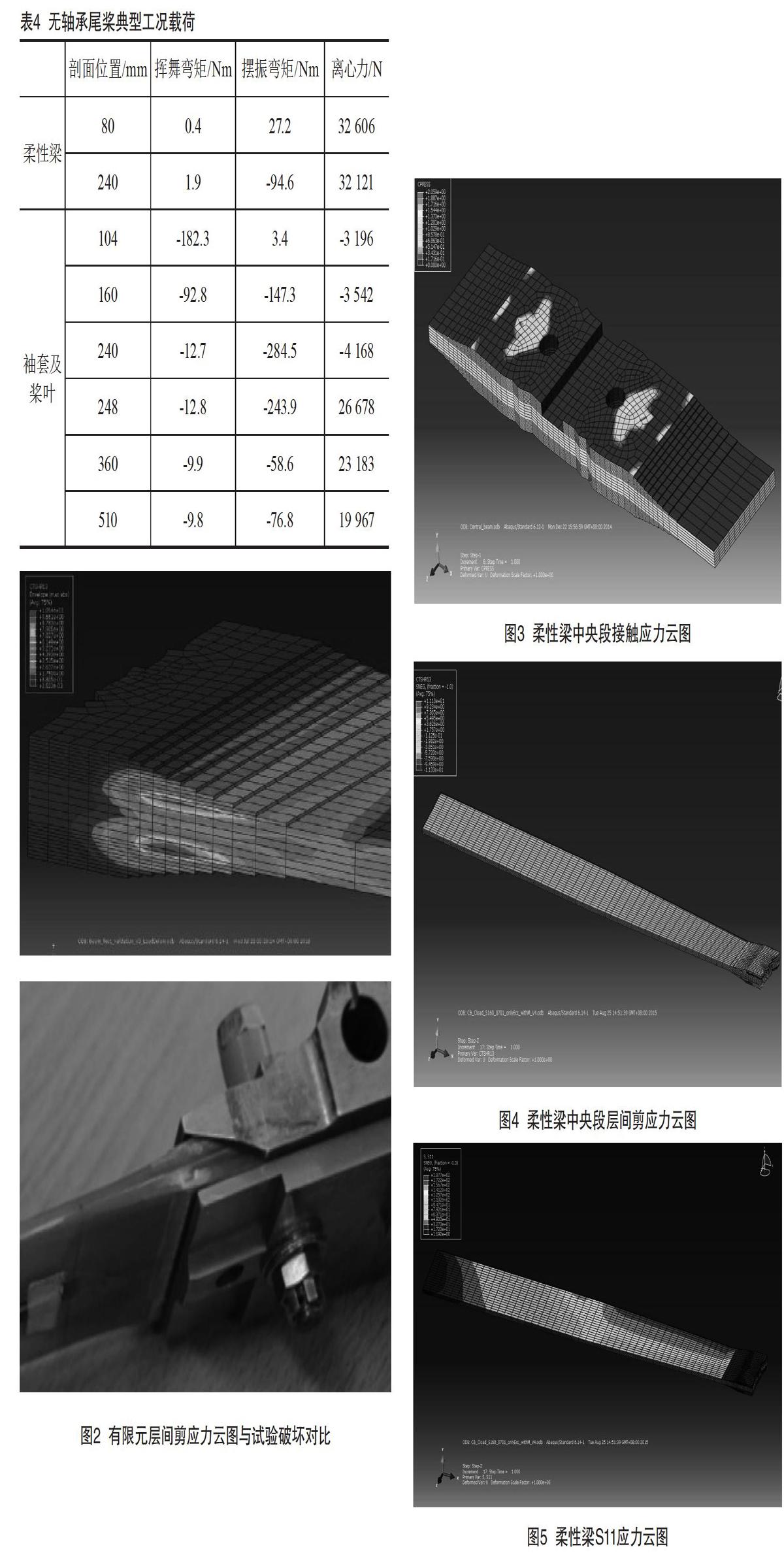

通过对比柔性梁局部有限元模型分析结果和柔性梁弯曲试验结果(见表3),仿真分析和试验的正应力结果误差较小,可以满足工程分析精度要求;如图2所示,柔性梁的静力试验的破坏模式为分层破坏,有限元分析中的层间剪应力分布区域与试验结果一致,说明了本模型的层间剪应力分析可靠。

4 尾桨典型工况计算与分析

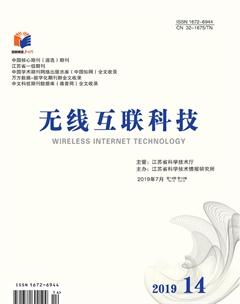

在使用ABAQUS进行分析时,考虑到存在接触约束和柔性梁大变形等非线性因素,需要开启几何非线性选项进行静态分析。同时,模型中建立了预紧力边界条件,需要在模型计算时添加一个加载预紧力的分析步骤,这样有利于接触分析收敛。无轴承尾桨的典型载荷工况如表4所示,剖面参考点的集中载荷6力素中只考虑离心力、挥舞弯矩、摆振弯矩,其他为小量,可以忽略。其中,剖面位置为尾桨结构剖面与旋转中心的距离。

该工况下结构的有限元分析结果如下。

有限元分析结果表明:根据图3柔性梁中央段接触应力云图结果,柔性梁表面接触应力比较小。主要是该无轴承尾桨属于跷跷板式尾桨类型,离心力和挥舞弯矩通过中心对称桨叶平衡,因此,对柔性梁中央段的应力影響较小。

根据图4的分析结果,柔性梁的层间剪应力较大的区域主要在中央斜坡过渡区域,该区域的挥舞弯矩较大,分析结果与受载情况一致。

由柔性梁的应力云图5和Tsai-Hill失效系数云图6可知,柔性梁的应力分布比较均匀,未出现明显的应力集中现象,过渡区的应力分布虽有变化,但影响不大。分析认为,主要由于该柔性梁结构简单,其本身为带扭角的矩形剖面梁,在主要变形段其剖面尺寸刚度不变,因此,应力分布不会出现明显的应力集中。

根据柔性梁典型部位单元的载荷—应力关系(见图7)可以看出,单元应力与载荷并不完全是线性关系,该曲线与直线偏离少许,说明对应力分析结果来说非线性影响并不是特别显著。从图8可以看出载荷与变形呈现比较明显的非线性关系。这也说明了尾桨模型的非线性主要是由柔性梁大变形和尾桨中央段结构的接触约束造成的。在精度要求不高、载荷较小的情况下,可以采用工程梁分析的方法来分析柔性梁的应力。对于模型的非线性情况,在尾桨相关的试验中可能会表现得更明显。例如在疲劳试验中,试验载荷一般会远大于使用载荷,柔性梁的变形会非常大,通过有限元来模拟分析可以得到更加可靠的结果。

桨叶与袖套由4层纤维铺层组成,袖套段承受离心力压缩载荷作用,桨叶段承受离心力拉伸作用。因此,在结构的过渡区域,一方面是有刚度变化,另一方面有载荷变化。由图9—10可见,在袖套和桨叶段过渡区域有明显的应力集中现象。并且由于袖套上的离心压缩载荷要过渡到桨叶段,过渡区出现了压应力的应力集中区域。对复合材料而言,一方面受压方向的强度低于拉伸方向,另一方面压应力区有可能形成局部失稳区域,对受交变载荷的尾桨结构是非常不利的。

5 结语

通过对直升机无轴承尾桨结构传力路径、结构特点的分析,在此基础上通过合理的简化建立了一个较为精确的有限元应力分析模型。该模型可以有效地分析在典型工况载荷下柔性梁大变形、结构刚度突变等对结构响应的影响,对柔性梁层间应力的分析也具有较好的精度。有限元模型的精度受到材料参数的影响,本文中材料的基本参数都为理论值,与实际的材料性能值可能存在差别。若要获得更高的分析精度可以进行小样件试验,通过有限元试验拟合得到精确的材料参数,提高模型的精度。此外,本文的有限元模型可以作为无轴承尾桨结构的其他分析工作的基础,后续在这个模型的基础上可以开展各类缺陷的模拟仿真,进行无轴承尾桨的优化设计。

[参考文献]

[1]陈琨,刘勇,张呈林.尾桨复合材料桨叶参数化及有限元建模[J].计算力仿真,2013(8):27-31.

[2]庄茁.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.