超高强度钢表面HVOF金属陶瓷涂层制备与表征综合实验

郭智兴,高林耿,李深厚,熊 计,鲜 广

(四川大学 制造科学与工程学院,四川 成都 610065)

超高强度钢具有超高的强度、韧性及良好的抗疲劳性能、抗应力腐蚀性能[1-2],用于制造飞机起落架、飞机发动机压气机轴和涡轮轴、导弹壳体、火箭发动机壳体等关键大型承力结构件,在航空航天工业中具有举足轻重的作用[3-4]。由于这些构件在服役过程中要承受严重的磨损和腐蚀,为提高其服役可靠性,目前普遍采用电镀铬/镉方式来提高其表面硬度和耐磨耐蚀性能[5]。但是,电镀过程中使用的强酸会使钢渗氢而产生氢脆风险,且电镀废液中的 Cr6+、Cd2+离子对环境和人体健康均十分有害[6]。采用既环保安全又能满足使用性能要求的表面处理技术来代替电镀铬/镉是目前的发展趋势。

超音速火焰喷涂(HVOF)可用于制备金属陶瓷、陶瓷、合金等涂层,具有适当的热喷涂温度和极高的喷涂速度,制备的涂层致密,硬度和结合强度高[7],波音公司已经开始允许在制造和维修767和777机型起落架时,采用HVOF喷涂WC基涂层代替电镀铬[8]。必须指出的是,除了HVOF工艺参数外,喷涂涂层成分对其微观组织和性能有着非常重要的影响[9]。

为了让学生深入了解并掌握超高强度钢表面HVOF涂层改性技术,培养学生综合应用知识进行创新实践的能力和习惯[10-11],本文基于科研实践设计了研究超高强度钢表面HVOF金属陶瓷涂层制备与表征的综合实验。实验内容包括利用 HVOF制备WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr等 3种不同成分的金属陶瓷涂层,对比研究金属陶瓷涂层成分对涂层的微观组织、涂层硬度、涂层孔隙度、涂层/基体结合强度及涂层摩擦磨损性能的影响。

1 实验内容

制备 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr喷涂粉末时,以WC粉末(费氏粒度2.4 μm)、Cr3C2粉末(费氏粒度2.5 μm)、Co粉、Ni粉、Cr粉等为原料。将各种原料粉末按成分配比进行准确称量,经过在酒精中湿磨、氮气气氛下喷雾干燥、真空固相烧结和破碎过筛后,得到粒度15~45 μm的球形粉末。

采用超音速热喷涂 JP-5000系统制备 WC-10CoCr、WC-17Co和 Cr3C2-25NiCr涂层。喷涂前先对300M超高强度钢基体进行喷砂处理。JP-5000系统采用的燃料为航空煤油(流量为22.7~24 L/min),氧气为助燃剂(流量920 SL/min),氩气为送粉载气(流量3.7~3.9 SL/min),燃烧室压力为0.75 MPa,喷涂距离为350 mm。

采用激光粒度仪检测粉末粒度,采用光学显微镜观察涂层截面形貌,利用 Image-Pro软件对涂层截面的孔隙率进行测量,采用维氏硬度计检测涂层硬度,采用万能材料试验机根据GB/T 8642—2002检测涂层结合强度,最后进行球盘摩擦磨损实验(Al2O3球形压头半径为4.99 mm,压头线速度为24.93 cm/s,磨损时间4000 s,磨损距离为 1000 m),并采用 EVO-18型扫描电子显微镜(SEM)对喷涂粉末和涂层磨损表面进行分析。

2 实验结果与讨论

2.1 HVOF喷涂用球形粉末表征

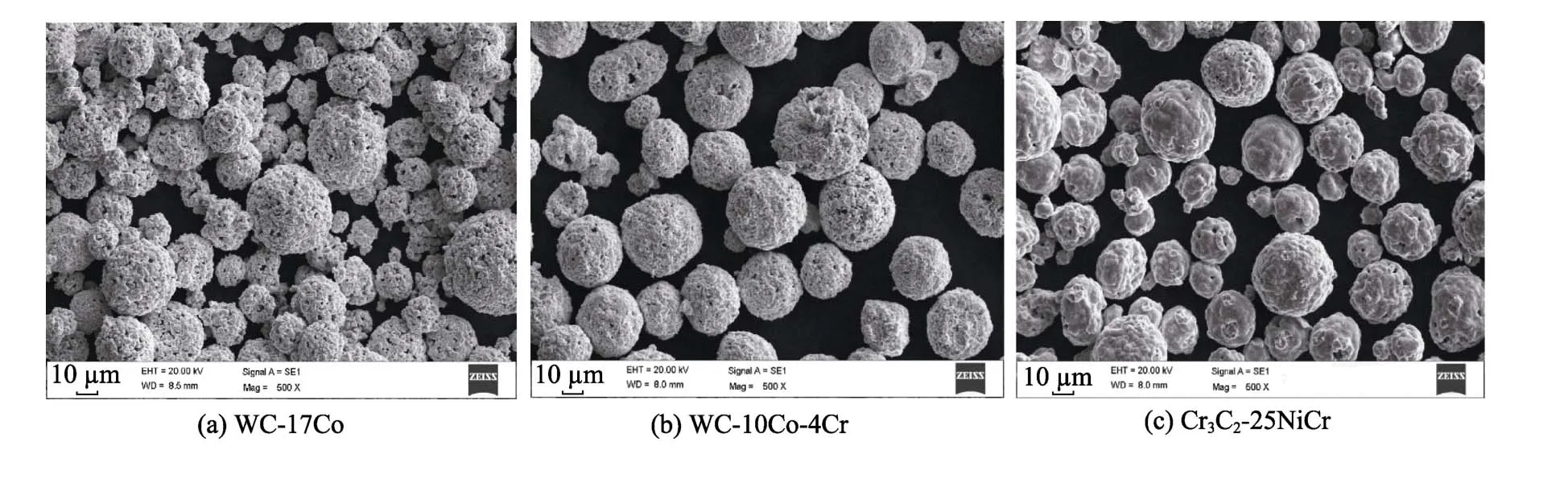

图 1是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr热喷涂球形粉末的微观形貌。WC-17Co粉末颗粒的球形度较高,球形颗粒的数量较多,但颗粒表面粗糙多孔,有一定的粒度范围。WC-10Co-4Cr粉末比 WC-17Co粉末颗粒球形度更高,球形颗粒的比例也更高,粒度分布更窄,表面仍呈现粗糙多孔状态。Cr3C2-25NiCr粉末颗粒的球形度和球形粉末比例低于WC-10Co4Cr粉末,但高于WC-17Co粉末,表面无明显孔洞,粗糙度与孔洞数目较WC基金属陶瓷粉末低,呈现出较致密的状态。激光粒度检测结果表明,3种热喷涂粉末粒度范围基本在15~45 μm范围内,且30 μm左右的粉末粒子最多。总体上看,3种粉末的球形度都较好,粒径分布均匀,适合进行超音速火焰喷涂。

图1 热喷涂球形粉末微观形貌

2.2 金属陶瓷涂层微观组织与性能

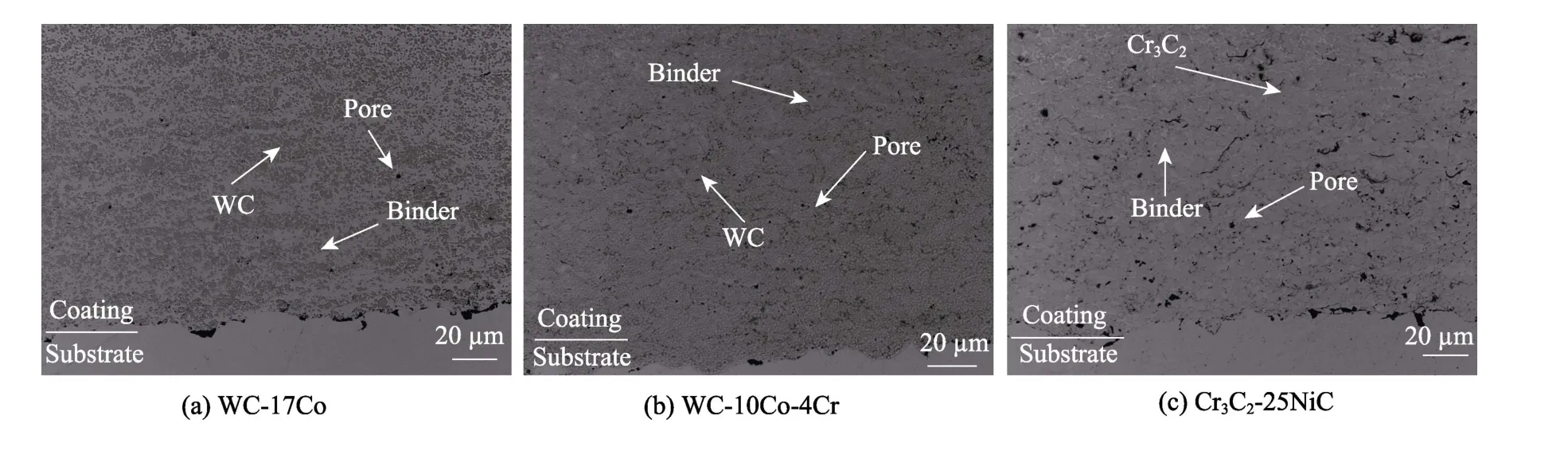

图2 金属陶瓷涂层截面微观组织

图 2是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金属陶瓷涂层的截面微观组织。图中上部为金属陶瓷涂层,下部为300M钢基体;黑色的小点为HVOF喷涂时形成的孔隙,深灰色的区域为WC或Cr3C2硬质相,浅灰色的区域为粘结相。3种涂层组织致密、均匀,无明显分层等缺陷,涂层与基体的结合方式为机械结合,界面结合良好。采用万能材料试验机检测结合强度,3种涂层的结合强度都在80 MPa以上(见表1)。WC-17Co涂层的孔隙最少,这与其粘结相含量高有关。虽然Cr3C2-25NiCr涂层的粘结相含量最高,但涂层中的孔隙较WC-17Co涂层和WC-10Co4Cr涂层多,这是由于Cr3C2粒子比重远低于WC粒子,喷涂过程中粒子获得的动能较小,造成涂层中孔隙相对更多。

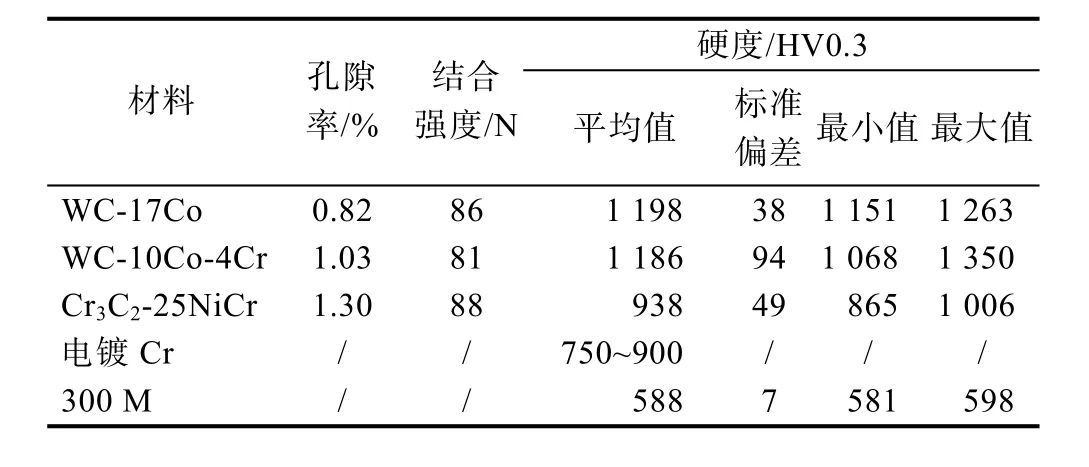

表1 涂层的孔隙度、结合强度与硬度

采用 Image-Pro软件对涂层进行孔隙度分析的结果见表 1[12-13]。WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金属陶瓷涂层的孔隙度依次升高,这与图2中的涂层界面微观组织形貌一致。涂层硬度受涂层材料本身性质、粘结相含量、孔隙率等影响。Cr3C2-25NiCr涂层中 Cr3C2的硬度低于 WC,孔隙度最大,粘结相含量最高,其硬度比两种WC基金属陶瓷涂层明显更低。相对于300M钢基体与传统的电镀铬涂层,HVOF制备的3种金属陶瓷的硬度均更高。

2.3 金属陶瓷涂层摩擦磨损性能

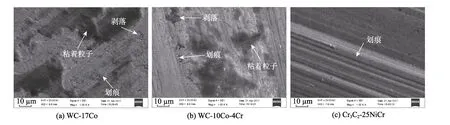

图 3是 WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr金属陶瓷涂层的摩擦磨损形貌。WC-17Co涂层与WC-10Co-4Cr涂层磨损后的表面形貌相似,均有较细微划痕或小犁沟,涂层出现剥落,剥落的涂层所形成的粘着粒子会导致粘着磨损和磨粒磨损加剧。Cr3C2-25NiCr涂层在磨损后出现了小划痕,但未出现剥落、粘着粒子、裂纹等缺陷,表面十分光滑[14]。从图4中的摩擦系数变化曲线也可看出,金属陶瓷涂层经过短暂磨合后即进入稳定期,Cr3C2-25NiCr涂层的摩擦系数显著更低,表现出比WC基金属陶瓷更为优异的摩擦磨损性能。

图3 金属陶瓷涂层摩擦磨损形貌

图4 属陶瓷涂层摩擦系数与时间关系图

3 结语

本实验采用HVOF技术在超高强度钢表面制备了WC-17Co、WC-10Co-4Cr、Cr3C2-25NiCr等 3种不同成分的金属陶瓷涂层,研究了涂层成分对显微组织、孔隙度、硬度、结合强度和摩擦磨损性能的影响。本实验将科研成果转化为实验教学项目,知识点和实验内容丰富,可以培养学生的创新思维和科研热情,为今后独立从事科研工作打基础[15]。实验中需要使用球磨机、烧结炉、HVOF等材料制备设备,并利用OM、SEM、万能材料试验机、摩擦磨损试验机、图像处理软件等对涂层组织与性能进行表征,可以培养学生的实践能力和综合运用知识解决科学和工程问题的能力。