激光位移传感器测量表面粗糙度的实验装置和方法

花广如,王进峰,王洪运,刘彦丰

(1. 华北电力大学 机械工程系,河北 保定 071003,2. 华北电力大学 动力工程系,河北 保定 071003)

表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。表面粗糙度测量不仅是机械类专业基础课“互换性与技术测量”的重要实验之一,也是衡量零件微观几何形状误差的重要指标[1]。表面粗糙度的测量方式包括触针法、光切法、干涉法。触针法通过金刚石探针在零件表面划过,获得零件表面的微观几何形状,由于金刚石探针在零件表面产生划痕,属于有损测量。因此很多科研工作者研究非接触式测量表面粗糙度的方法[2-3]。光切法主要利用光切显微镜,根据某宽度的光带经过被测表面反射后形成光带的宽度计算表面粗糙度[4-5]。光切法的优势是无损测量,但是测量效率低。为提高测量效率,实现粗糙度的无损测量,主要通过两种途径进行。一是利用工业相机获得测量表面的图像信息,利用图像识别技术获得零件的表面粗糙度[6-7];二是利用干涉法测量表面粗糙度[8-9]。本实验利用激光位移传感器测量对象的表面Z向位移,然后利用Matlab计算粗糙度值。李兵等[10]利用激光微位移传感器测量自由曲面,并实现曲面重建。彭西风等[11]利用激光位移传感器进行面角度测量,洪波等[12]利用激光位移传感器进行角焊缝位姿检测。大量的工程实践表面利用激光位移传感器采集表面数据是实现粗糙度测量的有效途径。

1 粗糙度测量系统

搭建的基于激光位移传感器的粗糙度测量系统包括硬件部分和软件部分,硬件包括激光位移传感器、计算机、步进电机移动滑台、PLC、铝型材框架、步进电机驱动器。软件包括PLC程序设计软件、数据采集软件、数据处理软件。

硬件部分实物如图1所示。

图1 粗糙度测量实验台

2 工作原理

系统工作时,被测对象放置在X-Y滑台上。X-Y滑台通过联轴器由两端的步进电机驱动。下方的可编程控制器PLC控制两台驱动器,两台驱动器控制步进电机转动,通过联轴器带动滚珠丝杠转动,从而带动X-Y滑台沿X轴或Y轴移动。当被测对象随十字滑台移动时,激光位移传感器测量对象Z向的位移数据。通过激光位移传感器上位机软件,取出被测目标的位移数据,通过Matlab软件处理位移数据,计算被测对象的表面粗糙度值。

激光位移传感器的参数设置对数据采集影响较大。采样周期决定了单位长度内采集的数据点多少,采样周期选为200 μs;传感器内部固有存储区的缓冲模式设为连续采集;本实验的取样长度为10 mm,结合步进电机的速度以及激光为传感器的采样周期综合考虑,固有存储区的缓冲数据个数设为1000;其他参数系统默认。

在计算表面粗糙度时,首先要确定测量数据的轮廓中线。轮廓中线是具有理想几何轮廓形状和分割轮廓基线的基准线,是评价表面粗糙度的参考线。中间线与工件表面几何轮廓的对齐是一致的。中线包括最小二乘中线和平均中线。最小二乘中线是轮廓线与等高线的偏移Z(x)的平方和的最小值。轮廓算数平均中线是指取样长度内,与轮廓走向一致,划分实际轮廓为上、下两部分,且使上部分面积之和等于下面积之和的基准线。当在轮廓图上难以确定最小二乘中线的位置时,可以用算术平均线代替平均中线。轮廓图形的最小二乘中线位置确定一般比较困难,实验采用Matlab数值拟合的方法近似代替轮廓图形的最小二乘中线。利用本方法确定的轮廓中线比较符合在粗糙度测量时所使用的轮廓算术平均中线,且在计算过程中能够得到准确的结果。

3 实验过程

以铝合金件平面和塑料件平面作为测试对象,验证利用激光位移传感器测量粗糙度的有效性。不同的测试对象每次测量的取样长度为10 mm,且每次测量数据点都为1000个数据点。

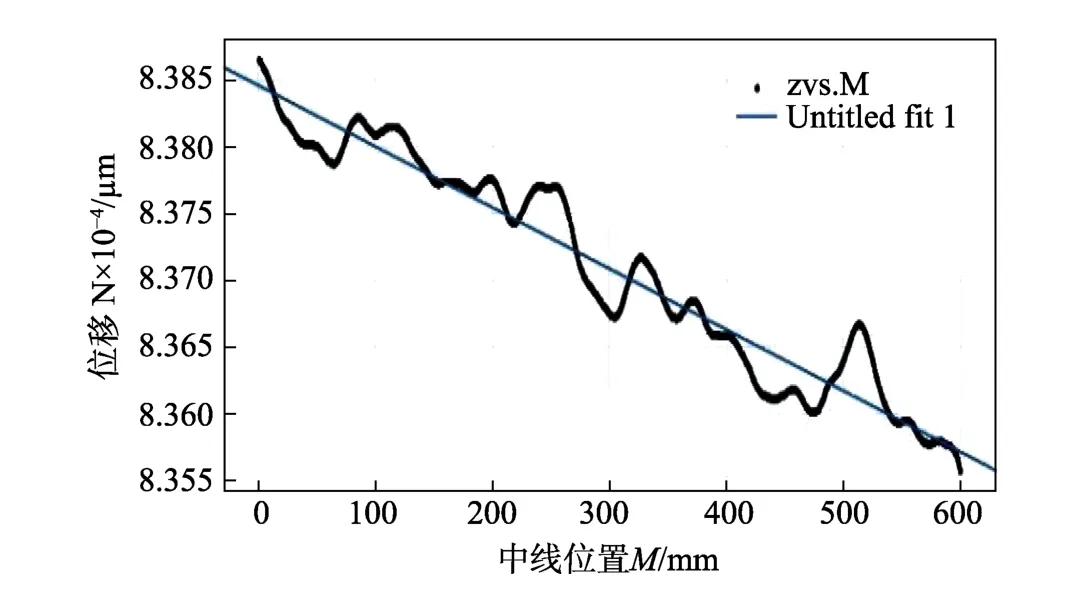

测量铝合金件平面的粗糙度的测量结果见图2。

图2 铝合金平面粗糙度测量结果

该轮廓中线拟合方程为

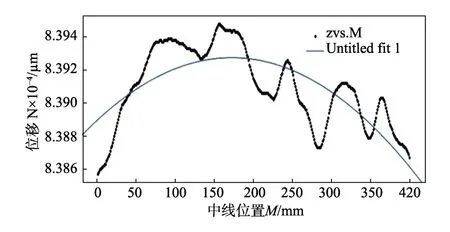

测量塑料件平面的粗糙度测量结果见图3。

图3 塑料平面粗糙度测量结果

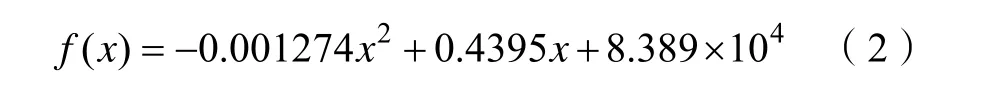

该轮廓中线拟合方程为

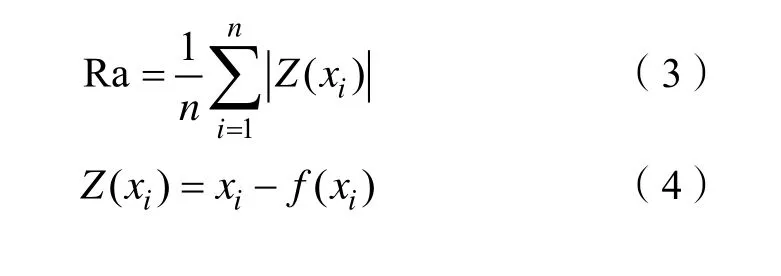

表面粗糙度可通过公式(3)和公式(4)计算。

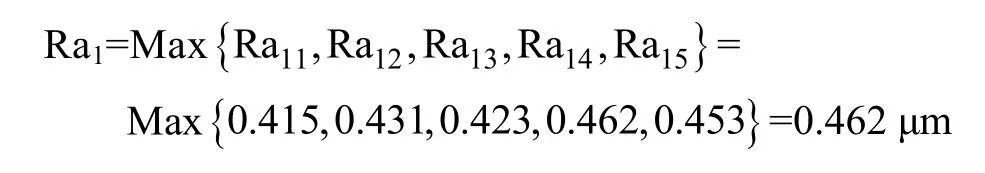

为了保证能够粗糙度的准确性,在10 mm取样长度内的1000个数据,分为5组,在2 mm的长度内分布了200个数据,根据公式(3)和公式(4),可计算5个粗糙度值,取其最大值,作为最终该零件的粗糙度值。

4 结论

为了测量零件表面粗糙度,设计了一种基于激光位移传感器的粗糙度测量系统。该测量系统包括由激光位移传感器、滑台、步进电机等组成的硬件系统和由传感器上位机软件和数据处理程序组成的软件系统。当滑台带动被测对象沿X轴和Y轴移动时,激光位移传感器采集对象表面的Z向位移数据。上位机软件将传感器内部存储区的数据导出后,由Matlab程序计算其表面粗糙度值。为了验证上述装置和方法的有效性,分别以铝合金平面,塑料平面作为测量表面,进行粗糙度测量和计算。实验结果验证了该方法能够测量不同表面的粗糙度值。

——书写要点(三)