金属材料拉伸试验影响因素及应对措施

张文杰

(东风商用车有限公司铸造二厂,湖北十堰 442013)

金属材料力学性能试验方法是检测和评定金属材料产品质量的最重要手段,其中拉伸试验则是应用最广泛的试验方法,拉伸性能指标是金属材料的研发、生产和检验最主要的测试项目之一,拉伸试验过程中的各项强度和塑性指标是反映金属材料力学性能的重要参数。影响拉伸实验结果准确性的因素包括:材料固有属性的影响以及材料固有属性以外影响。如材料的屈服极限、强度极限和弹性模量等都属于材料的固有属性;而产品的取样以及试样的制备、试验设备和测试仪器的状况、夹具的磨损及夹持方法、试验环境温度湿度的影响、拉伸速度及引伸计的标定等影响因素都属于材料固有属性以外的影响因素。材料的固有属性影响无法在试验过程中通过改善来降低,但是材料固有属性以外的影响因素都是在实验过程中产生的,可以通过改善来减少这些因素的影响。本论文主要从GBT228-2010标准的把握、产品的取样以及试样的制备、试验设备和测试方法、夹具的磨损及夹持方法、拉伸速度及引伸计的标定等五个方面对金属材料拉伸试验的控制进行阐述。

1 GBT228-2010标准的把握

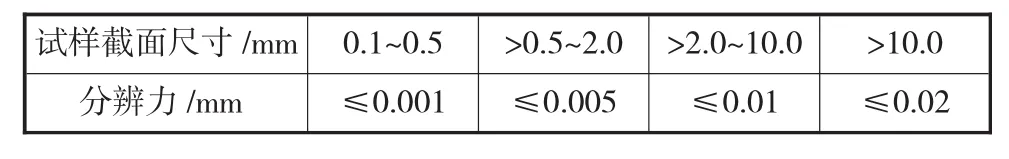

金属材料室温拉伸试验方法标准规定了试验方法的原理、定义、符号和说明、试样及其尺寸测量、试验设备、要求、性能测定、测定结果数值修约等。适用于金属材料室温拉伸性能的测定,试样界面小于0.1 mm的金属产品,例如金属箔、毛细管等的拉伸试验需要双方协议。试验一般在室温10℃~35℃范围进行。对温度要求严格的试验,试验温度应为23℃±5℃.试样原始截面积应根据测量试样原始尺寸来计算。使用量具或测量装置应符合表1所示分辨率。对于圆形横截面试样,应在标距的两端及中间三处两个相互垂直的方向测量直径,取其算术平均值,取用三处测得的最小横截面积,按照

表1 量具或测量装置分辨率

试样的形状有规定,通常试样要进行机加工。试样平行长度和夹持头部之间应以过渡弧连接,过渡弧的半径尺寸很重要。试样头部形状应适合于试验机夹头的夹持。夹持端和平行长度之间的过渡弧的最小半径应≥0.75 d,试样原始横截面可以为圆形、方形、矩形或特殊情况时为其他形状,机加工的圆形横截面试样其平行长度的直径一般不应小于3 mm.圆形横截面尺寸要求如表2所示。

表2 圆形横截面比例试样尺寸要求

2 产品的取样以及试样的制备

在拉伸试验中产品的取样部位不同会造成检测结果的差异,从金属材料的不同位置取样获得的试验样本,其力学性能往往存在一些差异,这是由金属材料在铸造形成、加工过程中,成分、内部组织结构、冶金缺陷、加工变形分布不均差异造成,因此使得同一批,甚至同一产品的不同部位的力学性能出现了差异。因此在取样时应严格按照标准进行,以避免实验结果出现偏差造成误判。

在拉伸试验中准确的试样制备是获得准确试验数据的前提,切取试样时必须防止因受热、加工硬化及变形而影响检测结果,切取毛坯时应留有足够的机加工余量,从毛坯加工成试样,需要通过锯切、粗车、精车、磨等机加工以及划线,同时车削和磨削的深度和走刀速度及冷却方式均应合理,以防止发生因受热或加工硬化而影响检测结果。试样的制备过程通常如图1所示,每个步骤所得试样如图2所示。

图1 试样的制备过程

图1 试样形状

3 试验设备和测量方法

3.1 试验设备

试验机和引伸计是金属材料拉伸试验中常用的两种试验设备。其中前者主要用来向试样施加作用力,同时测量作用力的数值;后者主要用来进行位移或延伸的测定。以上两种试验设备将直接影响试验结果数据的准确性和真实性。所以,试验时必须要确保试验机和引伸计合格有效。

3.2 测量方法

试样原始截面积是通过实测试样的横截面的尺寸而计算得到的,对于横截面为圆形的试样,测量横截面的直径,在选取测量位置时,要包括标距两端和中间三个位置,同对互相垂直的两个方向测量直径,取两个方向的平均值为直径计算面积,取三处测的面积的最小值为试样的原始横截面积。

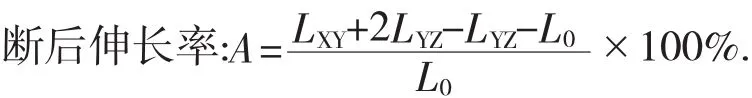

断后伸长率的测定,如果试样断在标距中间1/3L0(L0为原始标距)范围内,则直接测量两标点之间的长度;如果断在标距内,但超出中间1/3L0,采用位移方法测定断后标距如图3所示,实验前通过SH-350试样分划器将试样原始标距细分为5 mm间距N等分;试验后以符号X表示断裂后试样短断的标距标记,以符号Y表示断裂试样长段的等分标记,此标记与断裂处的距离最接近于断裂处至标距标记X的距离。如X与Y之间的分格数为n,按如下测定断后伸长率:

1)如N-n为偶数(见图2a)),测量X与Y之间的距离和测量从Y至距离为个分格的Z标记间的距离。

2)如N-n为奇数(见图2b)),测量X与Y之间的距离,以及从Y至距离分别为(N-n-1)/2和(N-n+1)/2个分格的Z′和Z"标记之间的距离LYZ′和LYZ".

图3 位移方法测定断后标距的图示说明

4 夹具的磨损及夹持方法

实验中选用的夹具一定要与试样形状相匹配,和夹具的表面外型花纹相适宜,保证夹具与试样间的摩擦力,使试样不至于掉落下来而使实验中断,影响实验效率。同时夹具在使用的过程中随着时间的推移会不断磨损,导致试样夹不紧,需要定期更换夹具确保夹紧效果。例如V型钳口夹具,不同直径的试棒采用不同种类的V型钳口夹具,夹持长度最少达到夹块长度的3/4,确保夹持效果。

拉伸试验中夹持方法也非常重要,如果试样夹不住试验则无法进行,如果夹持方法不合理,试验结果则会出现较大误差。在进行拉伸试验时,常出现试样因应力集中而断在夹持部分或标距外的过渡区,导致实验失败的现象。试验机的加载轴线应与试样的几何中心一致,如果不一致,会造成偏心加载而产生弯曲。一般不允许对试样施加偏心力,因为力的偏心容易使试验力与试样轴线产生明显偏移。拉伸夹具选用不当会使试样产生附加弯曲应力,从而是结果产生偏差,同时拉伸夹具选用不当也极易引起拉伸试样打滑或断在钳口内,导致实验数据不准确或实验数据偏低。总之,加载系统、试样几何形状尺寸以及材质不均匀试样都可能引起偏心加载,要尽量减少这些偏心效应。

5 拉伸速度及引伸计的标定

拉伸速率是表征拉伸试验进行快慢的参数,对性能的测定有明显影响,通常有横梁位移速率、平行长度应变速率、应力速率和应变速率四种速率表示方式,GB/T228-2010标准中对试验速率有明确规定。拉伸速度不仅对测试数据有影响,对拉伸曲线的形状也有影响。一般来说,拉伸速度过快,测得的屈服点或规定非比例伸长应力都有所提高,而且对于不同材料,速度的影响也不全相同。在弹性阶段一般选择采用应力速率控制或负荷控制。塑性较好的材料试样过了弹性阶段后载荷增加不大,而变形增加很快,为了防止拉伸速度过快,一般采用横梁位移控制和应力速率控制。在弹性范围至上屈服强度变形阶段,试验机夹头的应力速率应尽可能保持恒定并在规定的应力速率范围内,材料弹性模量E<150 000 N/mm2,应力速率应控制在(2~20)(N/mm2)·s-1范围内,材料弹性模量 E≥150000N/mm2,应力速率应控制在(6~60)(N/mm2)·s-1范围内,若仅测下屈服强度,在试样平行长度屈服期间应变速率应在0.000 25 mm/s~0.002 5 mm/s之间,平行长度内,应变速率应尽可能保持恒定,在塑性范围直至规定强度应变速率不应超过0.002 5/s(假定拉伸前试验机上下夹头之间距离为100 mm,其分离速度应小于0.25 mm/s).测定抗拉强度的试验速度,塑性范围平行长度的应变速度不应超过0.008 mm/s.弹性范围试验不包括屈服强度或规定强度的测定,试验机的速度可以达到塑性范围内允许的最大速度。应力速率和应变速率切换,最好在弹性阶段结束的点进行,在切换过程中要求没有冲击、没有掉力,这是拉伸试验的一个关键点。

引伸计是试验机的一个重要附件,主要用于试样变形较小的试验,如需要准确测定材料弹性模量和规定非比例延伸强度RP0.2时,必须安装引伸计,如果不需要测定这个性能指标,则不必安装引伸计,引伸计装夹与取下的方法和时机不正确,也会影响试验结果同时还有可能造成引伸计非正常损坏。目前常用的引伸计为电子引伸计,在装夹时将引伸计标距定位销插在力臂与标距杆之间的定位孔内,压紧两力臂,使两刀刃接触试样,用弹簧将引伸计固定在试样上,装好后取出标距限位杆,保证上下两刀口与试样垂直,将带有引伸计的试样装夹在试验机上开始拉伸。有的夹具在夹紧试样时会产生一个初始力,一定要把初始力消除后再夹持引伸计,这样引伸计夹持的标距才是试样在自由状态下的原始标距。

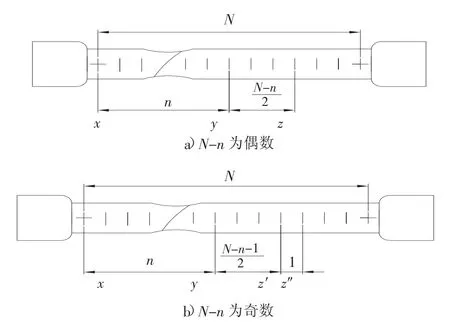

引伸计标定要求:标定是给引伸计两刀刃间以一定的标准位移,测出引伸计的相应电信号输出量,从而确定标准位移与输出量的对应关系。引伸计标定之前要对试验参数进行设定。设定过程如图4所示,进入实验程序界面,再点击参数设置下拉菜单选择“硬件参数”点击“确定”进入硬件参数栏,点击“引伸计”按钮进入引伸计设置栏如图4c),点击“添加”按钮,分别在设备名称、标距、最大变形栏内输入每种引伸计的参数内容。点击“保存”按钮。点击“试验部分”下拉菜单——编辑试验方案——基本参数——在变形传感器栏内选择“引伸计”在引伸计切换点栏内输入合理值——控制方式——试验速度栏内输入合适值。

图4 引伸计参数设置图示说明

表3 引伸计的分级误差要求

图5 引伸计标定过程图示说明

引伸计标定方法,把引伸计线跟主机连接。点击【系统管理】再选择【联机参数】再选择【选择引伸计】选择【联机】,把两根校准试棒分别装到上下夹具上,将引伸计装在校准试棒上,如图5a)所示,然后取下定位销,对位移和变形工具栏清零。按△键,液压夹具开始上升,然后记录不同测量点的位移值Li和变形值Lt,标定要做两组测量,每组测量至少要包含10个测量点Li和Lt,且10个测量点要尽可能均匀分布在引伸计的整个标定范围内。第一组测量完成后,取下引伸计,再重新装在校准试棒上,然后用与第一组相同的方法进行第二组测量。每个测量点均要计算其系统相对误差,对于某一给定位移Li,

如果每个测量点的结果都符合表3要求,则标定合格,否则进行图5操作:选择【参数设置】再选择【校准】选择【引伸计】,如图5b)所示,将位移数值输入给参考值,选择【自动校准】选择【退出】如图5c)所示,取下引伸计,重新点击【系统管理】开始执行标定操作。

6 结 论

影响金属材料拉伸试验检测结果的因素包括材料的固有属性以及外部因素。在实际检测中为了确保实验数据的准确可靠,应尽量减小各种外部因素的影响,同时要针对各种影响因素制定相应的标准作业规范,严格控制试验过程,确保操作符合标准和规程要求,获得准确的试验数据。