炮掘岩石巷道的爆破参数优化

王 捷

(山西焦煤集团西山煤电东曲矿,山西 太原 030000)

目前,在煤矿岩石巷道掘进施工中深孔爆破是较为有效的方法,为进一步探索高瓦斯条件下超长大断面巷道快速掘进技术,以东曲矿14241工作面为例,针对岩石巷道爆破效果开展巷道快速掘进技术的研究,确保矿井安全生产,而且可以减少工作面搬家次数。

1 工程概况

14241工作面位于+540水平14采区,所采煤层为3号煤,走向长度340m,倾斜长约3000m。3号煤层厚度稳定,煤层厚度6.03~7.0m,平均6.52m,全煤含夹矸最厚一层0.1m。该工作面地面标高为903~932m,工作面标高为377~520m。该面属高瓦斯面,属不易自燃煤层。

14241高抽巷岩巷部分采用炮掘施工,耙装机配合皮带出矸。采用三班作业,一次打眼一次装药一次起爆方式。掘进支护最大控顶距为1300mm,最小控顶距为300mm。

2 影响岩石巷道爆破效果的因素

2.1 掏槽眼布置形式

掏槽眼的布置,直接关系到爆破效果;中心眼与槽眼孔径相匹配的药卷直径对掏槽有重要影响;掏槽眼的直径及相应采用药卷的直径对掏槽效果也有影响。

2.2 炸药因素

影响爆破效果的因素很多,在炸药因素中主要是岩石中的纵波速度。岩石弹性波速度与强度密度、弹性模量、孔隙度以及含水率之间有规律性,能反映岩石的地质结构特征。

2.3 微差起爆与雷管段数的影响

微差起爆主要是为下一圈炮孔提供第二自由面,微差时间合理与否,直接影响到爆破效果。确定掏槽眼与二次扩槽以及崩落眼与周边眼之间的时间,前者保证掘进深度,后者可确保断面轮廓完整。

2.4 丢炮与盲炮

丢炮主要是雷管电阻的问题,即当网路中最大与最小电阻的差值超过0.3Ω时,由于阻差大、阻值小的雷管发热小容易丢炮。盲炮的出现原因主要有先爆炮孔的产物对相邻炮孔的挤压作用和管道效应。

2.5 掏槽眼的正、反向起爆

无论是正向起爆,还是反向起爆,岩体内的应力分布都是很不均匀的,但若相邻炮眼分别采用正、反向起爆,就能改善这种状况。针对高瓦斯矿井爆破安全规程规定应采用正向起爆。

3 爆破方案优化

3.1 原爆破方案及问题分析

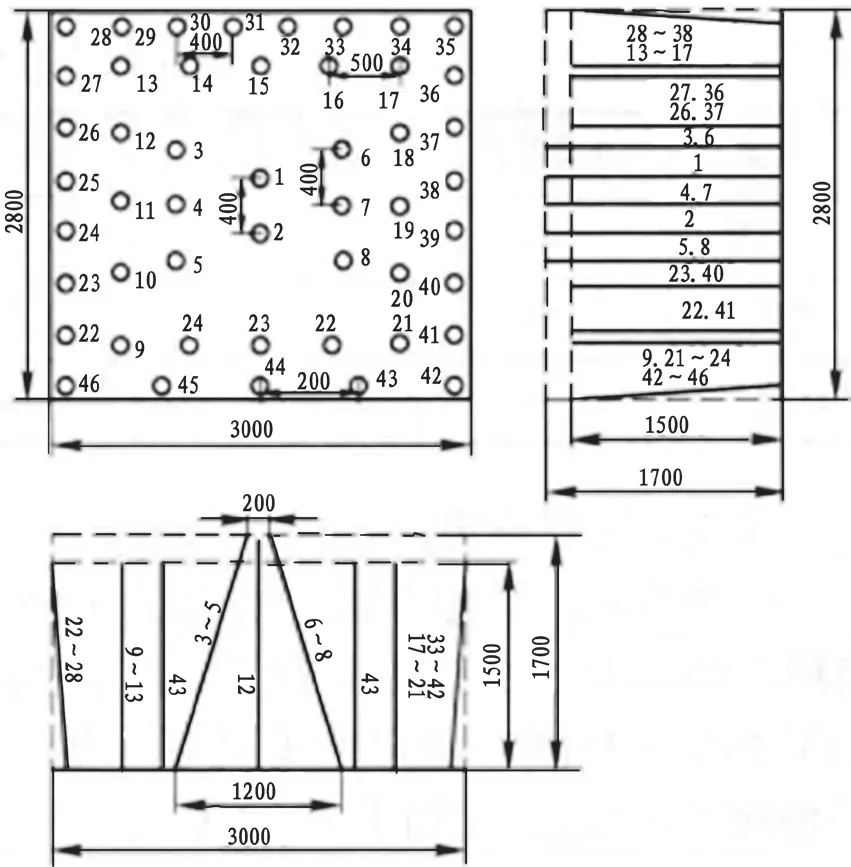

通过现场试验,对原爆破方案进行了调研,原爆破方案炮眼布置情况如图1所示,爆破参数见表1。通过现场应用发现存在如下问题:

(1)掏槽方式较为单一,只采用了单楔形掏槽的方式,导致炮眼利用率不高,爆破进尺较小;

(2)辅助眼数量较少,不能有效地扩大槽腔、提供岩石破碎的临空面和自由面,导致爆破碎石块度较大,二次破碎时间最多占用2h;

(3)穿越岩层岩性变化较大,以砂岩为主,岩石较硬,炸药能量不足,导致爆破效果不理想;

(4)当存在破碎带时,周边眼眼间距过大,巷道周边成型不理想,超欠挖现象较为严重。

图1 14212面原方案现场炮眼布置图

3.2 爆破参数优化

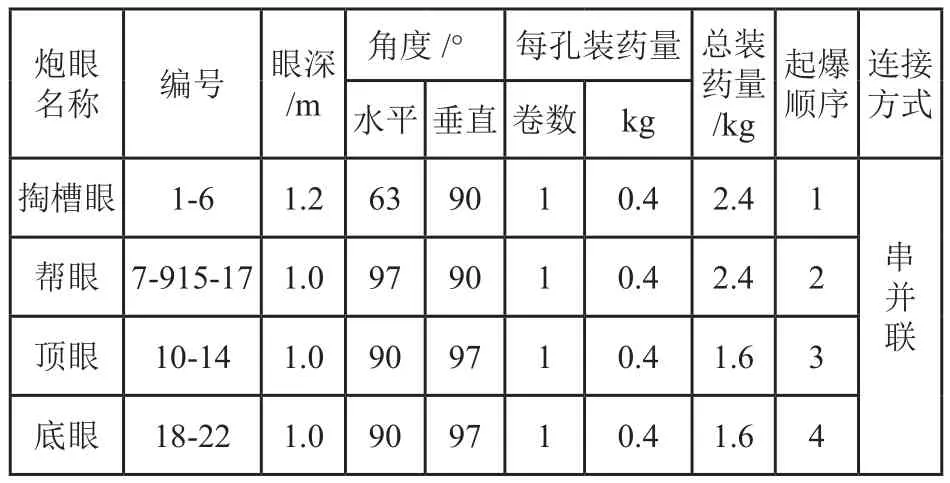

针对上述问题,通过理论计算和工程对比法,对原爆破方案参数进行了优化,对原掏槽眼的间距、深度和角度进行了调整,同时对该工作面岩性较硬、进尺要求较高等问题进行了综合考虑,提出了如下的爆破优化方案。爆破参数优化后的炮眼布置图详见图2,爆破参数见表2。

表1 原方案爆破参数

图2 优化后的炮眼布置图

优化后的方案综合考虑了炸药单耗、爆破进尺、周边成型及围岩稳定等主要因素,对解决目前该巷道存在的问题根据情况可进行选择。该方案将爆破单循环进尺增加到1.5m。

表2 方案二爆破参数

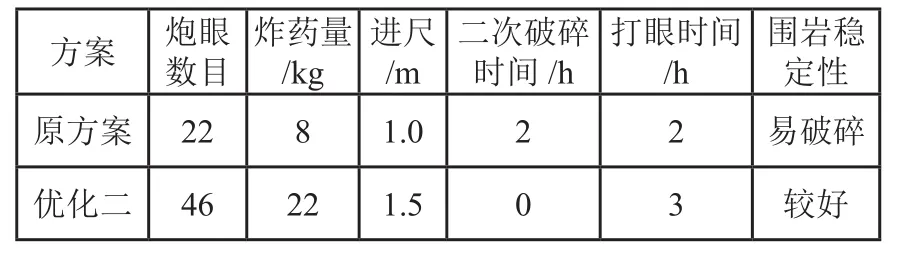

3.3 方案对比分析

从表3数据可知,较原方案,优化方案增加了1h的打眼时间,但二次破碎节省了2h,进尺增加了50%,且围岩稳定性得到了改善,炸药增加了约14kg,增加了110~120元。可以看出,忽略炸药成本增加的情况下,优化方案将爆破单循环进尺增加了20%~50%,免去了二次破碎岩石的时间,加快了施工速度,且保护了围岩的稳定性。

表3 优化方案与原方案对比分析

4 结语

(1)掏槽眼是决定爆破循环进尺的关键因素,当岩石硬度较大时,可采用楔直复合掏槽技术增加超深的中心眼,以辅助掏槽眼把破碎的岩石抛出,为后续爆破提供较大的临空面。

(2)辅助眼的数量不容忽视,辅助眼的作用是为了进一步扩大槽腔,为周边眼的爆破提供自由面,并且辅助眼对爆破块度影响显著,当辅助眼较少时,就会产生块度较大的问题。

(3)周边眼爆破建议尺寸不宜过大,应本着多打眼、少装药的原则进行施工,这样才能保证周边成型效果,减少超欠挖现象。

(4)在忽略炸药成本增加的情况下,优化方案将爆破单循环进尺增加了20%~50%,免去了二次破碎岩石的时间,加快了施工速度,保护了围岩的稳定性,提高了施工质量。