榆树坡煤业沿空留巷围岩控制技术研究

王 栋

(山西宁武榆树坡煤业有限公司,山西 忻州 036799)

随着榆树坡煤业煤炭资源存量不断降低,为了提升煤炭资源回收率,榆树坡煤业采用了沿空留巷无煤柱开采技术。随着回采作业,对回采巷道采空侧的边缘部分进行巷旁填充留巷。现有的沿空留巷施工工艺不仅工艺繁琐而且效率低下、施工成本较高,影响综采作业安全生产。

经过长期的探索,榆树坡煤业提出了一种新的沿空留巷围岩结构控制技术,通过对沿空留巷的结构控制和受力优化,大幅提升了沿空留巷围岩的稳定性。目前该技术方案已在榆树坡煤业多个巷道得到应用,表现出了极高的稳定性。

1 沿空留巷围岩结构控制技术

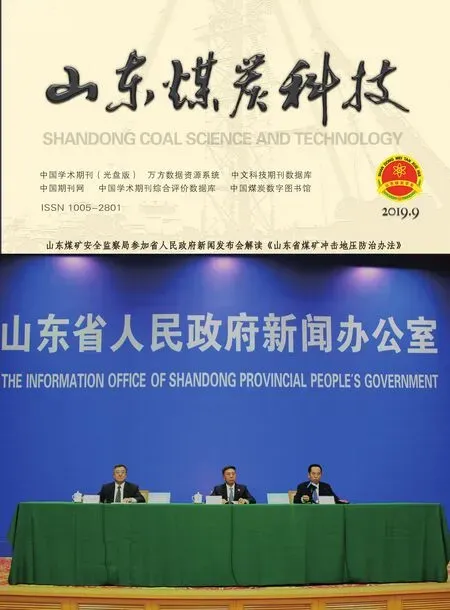

基于传统沿空留巷控制技术的缺陷,结合“切顶短臂梁”稳定支护控制理论,优化后的沿空留巷控制技术的作业流程如图1所示[1]。

图1 沿空留巷围岩支护流程

优化后的沿空留巷控制技术,是在巷道的内侧和采空区域内利用恒阻力的大变形锚索为主体进行支护作业。当完成初步支护后,需要在巷道内的超前工作面上设置一组用于聚能爆破的孔位,如图1(b)所示,孔位设置完成后进行爆破作业,使巷道内侧的顶板处产生一个如图1(c)所示的裂缝。回采作业时,沿着预爆破的裂缝处设置一组单体支柱,作为巷旁挡护煤矸石的支护体。当后续采空区域内的顶板沿着预爆破缝隙逐渐垮落而形成图1中所示的巷帮并被充分压实后,再逐步将设置的单体支柱撤去。最后将压实后的巷帮进行喷浆固化处理,形成一个完全隔绝的区域,将采空区完全地隔离开来,形成的巷道可以成为临近的综采面的回采巷道,从而实现无煤柱开采和安全支护。

2 沿空留巷围岩控制关键技术

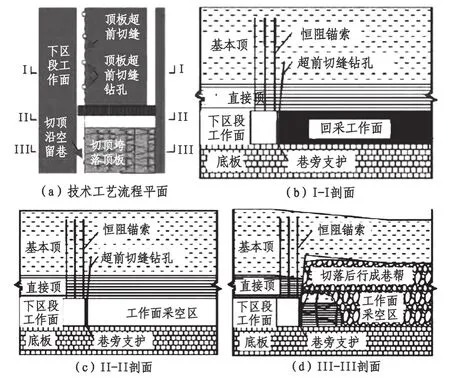

(1)聚能预爆破。聚能预爆破主要是指通过聚能装置在特定方向上的定向爆破,使顶板岩层能够沿着预定的方向形成预裂面。该技术方案的优点在于定向爆破能最大限度地降低非定向方向上的冲击,避免岩层损伤。在井下超前工作面实施聚能爆破后,能够使顶板岩层沿着预定的区域产生垮落,降低岩板的侧向悬臂的长度,能最大限度地优化留巷内围岩的受力。聚能爆破原理如图2所示[2]。

图2 聚能爆破原理

(2)恒阻力大变形锚索支护技术。为了提升对沿空留巷围岩结构控制的有效性,采用恒阻力大变形锚索支护。该支护锚索具有高强度、高预紧力、高恒阻的结构特性,不仅能够有效地适应井下围岩的变形,而且能够有效地限制巷道顶板受力情况下的搓动,极大地提升其顶板岩层的抗压冲击能力。

该锚索结构的模型如图3所示。

图3 恒阻大变形锚索结构示意图

假设锚索在井下固定时,其固定区域内共有m层岩层,煤层岩层的厚度均为h,则其所受的抗弯弯矩可表示为[3]:

当所有的岩层都被恒阻大变形锚索固定在一起时,其总的抗弯弯矩M'可表示为:

由此可知,当采用恒阻大变形锚索固定后,其顶板的抗弯弯矩提升了m倍,因此极大地降低了发生垮落的危险性,有效降低了巷旁的支护阻力。同时,在此基础上,再辅以锚杆支护补强,形成一套完整的承载体结构,分散垮落对支护体的冲击作用,并提升支护结构对围岩变形的适应的能力,提升岩体的自承受能力,大幅提升沿空留巷围岩变形控制能力,确保留巷的稳定性。

3 沿空留巷围岩支护结构优化

巷道在开采过程中,顶板会有3个活动期[4],其中导致顶板变化最剧烈的为过渡活动期,在此时采空区的顶板最容易产生塌方。由于井下巷道内不同区域的巷道顶板的结构状态均不一致,而其支护方式的不同也会影响到顶板的断裂位置,直接影响着巷道矿压显现规律和围岩结构的稳定性。通常情况下,沿空留巷的断裂位置包括了巷道上层、采空区的侧边,因此在进行围岩结构控制优化时,需在工作面后侧约100m的位置采用单体支柱进行支护。各单体支柱之间的距离约为600mm,在单体支柱切顶线的位置设置一组工字钢作为抵挡煤矸石冲击的永久结构体。其围岩支护结构如图4所示。

图4 优化后的沿空留巷围岩控制支护结构示意图

4 工程应用情况

榆树坡煤业2号煤一采区1201综采工作面在采用该围岩结构控制技术后,在巷道采后约100m范围内,采空侧的顶板按爆破产生的预裂面迅速垮落并维持稳定。在沿空留巷内,巷道的宽度能稳定维持在5.3m左右,其断面收缩率能够维持在7%以内,留巷四周的围岩结构稳定。采用了该技术后,该综采面煤炭的回收率提升了约5.7%,在试验区域内的生产量增加了约3.4万t,总利润增加了约600万元。应用后的沿空留巷效果如图5所示。

图5 优化后的成形效果

5 结论

针对常规的沿空留巷围岩结构控制方案存在的问题,根据榆树坡煤业2号煤一采区1201综采工作面的实际情况,提出了利用聚能预爆破和恒阻力大变形锚索支护技术沿空留巷围岩控制方案。应用情况表明其支护稳定性高,可靠性好,目前已得到推广应用,极大地提升了井下围岩结构控制效果。