煤矿废弃立井井筒封堵方案研究与探讨

祁新波 毛维林

(郑煤集团超化煤矿,河南 新密 452385)

郑州煤电超化煤矿位于河南省新密市超化镇,矿井于1993年建成投产,生产能力150Mt/a,主采二叠系山西组二1煤。随着矿井开采,矿区煤炭资源逐步枯竭。2015年进行技改,利用原西风井两个斜井筒作为主、副井出煤、上下人员及材料运输。2016年对原工业广场进行报废处理,随后对工业广场保护煤柱进行开采。为确保矿井安全生产,必须对工广煤柱内的主、副立井井筒进行封堵处理,以消除安全隐患。

1 概况

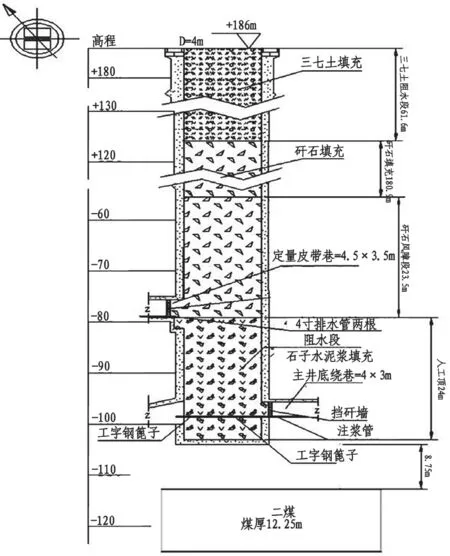

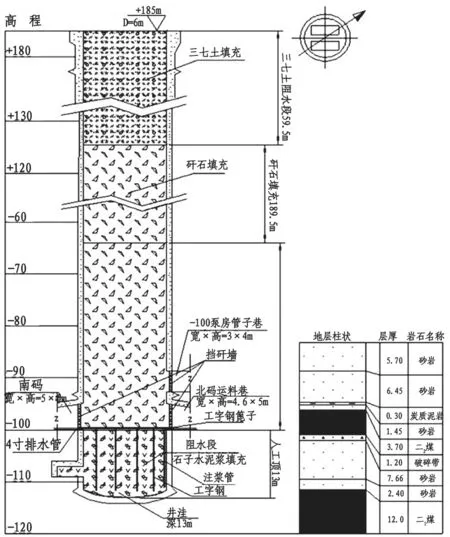

超化煤矿主、副立井位于原工业广场区域,间距55m。技改之后,根据矿生产部署,准备在其所在区域布置22031综采工作面。为不影响工作面安全回采,计划对井筒进行封填处理。主井井口标高+186m,井筒直径4m,井底标高-104m,井深290m,落底在二1煤层顶板砂岩上,下距二1煤层顶板8.75m,井筒位置第四系厚41.35m,井壁为混凝土结构,-100水平连接主井底绕巷,用于清理箕斗仓底部残煤,箕斗仓深24m,箕斗仓上口处连接定量装载皮带巷,井壁淋水约5m3/h。付井井口标高+185m,井筒直径6m,井底标高-113m,井深约298m,落底为二1煤层,第四系厚40.3m,井壁为混凝土结构,-100水平连接南北码运料行人巷,井壁滴淋水约2m3/h。

2 主副立井井筒封堵设计方案

2.1 主副立井井筒封堵方案

借鉴其他煤矿报废井筒处理方案,矿井报废后,立井井筒封闭处理方式一般有两种,一种是井盖封闭法,另一种是全井筒回填封闭法。

(1)井盖封闭法

井盖封闭法是将报废立井井筒的设备拆除后,以立井井筒为中心向四周挖掘半径为20m左右的环形坑,将水泥混凝土井盖置于坑内。从矿井防治水角度看,井盖封闭法关键之处在于井盖与井筒接触部位的密闭防渗处理。

(2)全井筒回填封闭法

全井筒回填封闭法是在矿井井筒报废后,用料石、粘土、水泥混凝土等材料将整个井筒完全充填。从矿井防治水角度看,全部充填法关键之处在于充填材料搭配的合理性,以确保充填体具有良好的防渗能力。

2.2 方案选用及参数

根据采掘接替情况,主、副立井位于目前设计的22031工作面回采范围之内,该工作面计划回采方式为综采放顶煤,回采时顶板管理为全部顶板陷落法,主副立井附近补9孔煤厚12.25m,根据规定:

顶板冒落带最大高度计算公式为 :

顶板导水裂隙带(包括冒落带)最大高度计算公式为:

式中:

M-煤层累计厚度,m;

n-煤分层层数。

顶板冒落带最大高度计算:

Hc=(3~4)×12.25=36.75~49m;

顶板导水裂隙带(包括冒落带)最大高度计算:

H=100M/(3.3n+3.8)+5.1=177.6m

工业广场主、副立井井筒封闭的防治水源主要是地表水、第四系砾层孔隙含水层水以及顶板砂岩裂隙水,防止导水通道及下渗通道的形成主要在于对井壁做特殊防渗与加固处理。

为保证22031工作面回采的安全,减小工作面回采后地面塌陷对附近规划工作面的影响,经论证确定采用分阶段全井筒充填法对该矿主、副立井进行充填。首先根据主、副立井保护煤柱情况,在22031工作面回采至距井筒150m以前,先对主、副井筒进行初期处理,防止工作面回采期间溃水和漏风,工作面回采过去主、副立井100m之后再对两个立井井筒进行全井筒充填处理。

3 方案实施

3.1 主、副井立井井筒封堵施工

(1)人工顶阻水段处理。立井内设备拆除后,对于主立井,首先通过主井底绕巷沿巷底对主井全断面用废旧工字钢梁横竖间隔500mm搭设工字钢梁支撑篦子。支撑篦子必须镶入主井井壁不小于500mm,然后在绕巷内距立井井壁0.5m位置建设一道厚度不小于800mm厚的挡矸墙。在建墙同时,在绕巷内埋设一根两寸的注浆管。最后从平地通过铲车用直径5~15mm的碎石将箕斗仓充填至定量皮带巷巷底位置。再利用平地注浆系统对已充填碎石的箕斗仓注水泥浆,浆液比重控制在1.3~1.5,形成人工假顶。该段填充深度为24m。

副井部分,首先在副井底用废旧工字钢梁横竖间隔500mm搭设工字钢支撑篦子,并在井洼内用钢筋或钢丝绳做八道竖筋,上端固定在工字钢支撑篦子上,下端垂至付井井洼底部。每根竖筋下端均需安设一个用废旧铁轨枕做成的托板,然后用矿碴将井洼充填,充填的同时在井洼底部预埋一根两寸的注浆管。最后利用平地注浆系统对已充填矿碴的井洼进行注水泥浆处理,浆液比重控制在1.3~1.5,形成人工假顶。该段填充深度为13m。

(2)井筒淋水处理。其中主立井在定量皮带巷内,副立井在南北马头门和管子巷内,分别在距井筒0.5m位置建设一道厚度不小于800mm厚的挡矸墙,在建墙同时,埋设两根四寸的排水管。排水管在井筒内部分加工成花管,并做好防堵塞处理,确保井底巷道封闭后,井筒内淋水能从预埋排水管流出。

(3)对平地井口处理。为防止工作面回采期间漏风、漏雨及人物坠落,平地井口要用工字钢梁或废旧道轨搭设篦子,并在上面铺设钢筋网片,同时在钢筋网上铺设雨布密封,最后要在井口周围用1.5m高的栅栏进行围挡,并在明显位置设置警示标志。

(4)矸石填充。工作面回采过主、副立井100m后,从平地通过铲车向主、副立井井筒内倾倒煤矸石,对主、副立井筒进行充填,充填至第四系下界面以下20m位置。其中,主立井段填充深度为204.4m,副立井段充填深度为225.5m。

(5)第四系阻水段填充。阻水段即从第四系下界面以下20m位置向上至地面用三七土进行回填。三七土由石灰和土以体积比3:7混合而成。灰土用的石灰选用磨细的石灰粉,或块灰浇以适量的水,经放置24h成粉状的消石灰;土选用粘性土。其中主立井段回填深度61.6m,副立井段回填深度为59.5m。如图1、图2所示。

3.2 技术要求

(1)施工前必须制定各阶段专项安全技术措施,确保施工安全,特别是井口回填碎石、矿碴阶段。

(2)每个阶段必须经过验收,确保工程质量达标后方可进行下一步工作。主、副井封堵第四步充填至距井口分别为61.6m、59.5m处,经实测符合要求后再进行第五步充填。回填封堵过程中,要在井口附近明显位置设置警示标识。

图1 主立井井筒封堵设计示意图

(3)必须将主、副井井筒淋水用水管引出,防止淋水在井筒内及井底附近聚集威胁22031工作面安全回采。同时在22031工作面回采过井筒期间,要加强对两个井筒排水管水量的观测,发现异常,及时采取措施。

(4)主、副井封堵第五步充填要高于当地历年最高洪水位,并经常巡视,发现充填物低于当地历年最高洪水位时,要及时再次充填。

图2 副立井井筒封堵设计示意图

4 结语

煤矿废弃立井井筒的回填是确保井筒煤柱安全开采的前提,只有采取稳妥的回填方案,对报废井筒进行合理处理,消除隐患,才能安全解放煤柱资源,确保矿井高产高效。