钢钣金电池包箱体的研发路线

文/吴中旺,刘畅,胡剑锋·清华大学苏州汽车研究院

本文从国家补贴政策和新能源汽车市场分析开始,详细分析了国家补贴政策和新能源汽车市场现状,总结出不同类型电池包箱体的优缺点,指出钢钣金电池包箱体可能会是未来发展方向,在此基础上阐述了清华大学苏州汽车研究院在电池包箱体开发上的技术路线。

随着世界石化能源的逐渐消耗以及环境保护的紧迫性不断提升,发达国家对汽车行业率先提出停止销售燃油乘用车的时间点,中国官方也逐渐提出乘用车发展政策,同时对新能源汽车和动力电池包补贴政策不断修订,以促进我国新能源汽车快速发展,如2016 年12 月,国家首次提出以电池能量密度为一项参考指标;2018年新能源汽车补贴政策进一步调整了补贴额度、拨付方式以及补贴门槛等。近几年新能源汽车补贴政策对比,见表1、表2。

在不断的补贴政策和资本市场的刺激下,我国新能源乘用车销量不断攀升,乘联会统计数据公布了2019 年上半年国内新能源汽车销量top10。从数据中我们可以得出:(1)前10 销量车型价位都是控制在普通工薪阶层可以接受的范围内;(2)所有的生产厂家都是传统造车企业,没有造车新势力企业上榜;(3)概括Top10 销量车型,新能源汽车的销量增加快速,只有个别车型销量减少。

新能源汽车动力电池的安全性

从当前新能源汽车发展情形来看,整车续航、汽车安全、成本控制、轻量化、智能化等都直接影响着客户对新能源车的认可度,但汽车安全和成本控制将会是两个最为重要的因素。从销量前10 的车型分析中了解到,销量大的车型价格相对较低,同时也意味着这些车型对动力电池包成本的敏感性较高,如何要保证动力电池的安全性和经济性,将是整车企业和动力电池包企业面临的重大问题。

目前行业内普遍使用的电池包箱体有:铝型材搅拌摩擦焊电池箱、铸铝电池箱、铝板材电池箱、SMC电池箱、碳纤维电池箱和钢钣金电池箱。铝型材电池箱体模具简单、价格便宜,开模时间短,但是材料成本高,制造工艺复杂,生产效率低,适用于小批量生产;钢钣金电池包箱体模具复杂、价格高,开模时间长,但是材料成本低,制造工艺简单,生产效率高,适用于大批量生产。

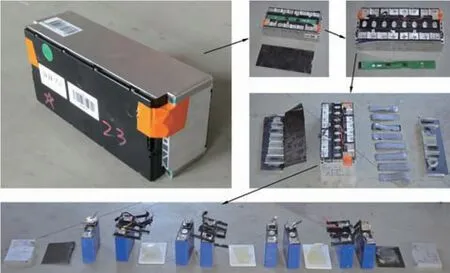

电池包箱体的结构轻量化和安全设计需要有准确的电池包结构件的材料力学数据和单体等效模型的支持。清华大学苏州汽车研究院利用高速拉伸设备、万能试验机和落槌试验机等,通过对电池包模组的拆解和测试(图1),获得各组分材料的力学参数;通过对卷芯和单体的穿孔、挤压等试验获得卷芯的力学模型,并监测单体电压和位移侵入量之间的关系,以此获得单体失效的判断依据和单体的仿真对标信息。在此基础上,我们团队验证和对标了单体挤压试验、单体精细化模型和单体等效模型,如图2 所示,从图2中可以看出单体侵入量在10.9mm 之前,仿真和试验对比的非常准确,误差较小,等效模型相对试验和精细化模型的刚度略大。

表1 2017 ~2019 年新能源乘用车补贴金额对比

表2 纯电动乘用车动力电池能量密度要求

图1 电池模组拆解图

图2 等效模型、精细化模型和试验对标结果

表3 行业推荐的12h 电池包振动标准

电池包国标和非标仿真分析

电池包国标分析

有了准确的电池包单体等效模型,大大提高整包的仿真精度,并且通过电池单体和模组的试验获得了电池失效损伤容限,从而能更加准确的指导电池包箱体开发设计。电池包国标分析主要按照GB/T31467.3-2015 的要求进行仿真分析,分析工况包括模拟碰撞、冲击、挤压和振动。后期根据此标准提出的第1 号修改单,降低挤压和振动的要求。在电池包安全方面,电池包振动是行业最为关注的失效工况,表3 为行业推荐的电池包振动标准。目前我们在电池包仿真时既会考虑第1 号修改单又会根据客户要求进行更苛刻的工况仿真分析和试验验证,同时也在积极考虑电池包仿真和试验对标分析,试验包括从简单的下箱体振动试验到整包试验,同时采用Edaq 设备采集箱体加速度和应力。

电池包非标分析

国标规定的工况在实际电池包开发中是完全不够的,还需要引入非标工况的分析方案,包括电池包自由模态分析、约束模态分析、弯曲刚度分析、扭转刚度分析等,同时类比与整车开发过程中的不同工况作用下的强度分析,电池包也进行不同工况的强度分析;随着电池包失效形式逐渐体现,电池包球击分析被提为很重要的分析工况。

表4 电池包球击对比分析表

目前行业对电池包球击分析还没有统一的分析方案,清华大学苏州汽车研究院就电池包球击分析包括以下内容:其中约束条件为电池包安装支架6 个方向自由度;边界条件为直径50mm 的球施加不同初始速度,垂直于电池包底部中心位置及受损处;球的质量为176g;评判方法为电池包底板侵入量和所受应力,塑性应变和能量吸收值仅为方案比较提供参考,其中能量吸收值取电池包底板侵入量为2mm 时段的最大值,即底板接触模组之前的能量吸收值。

对三种材料电池包模型球击仿真分析对比,球击速度分别为13.89 m/s和17.78m/s,分析结果见表4,铸铝和铝型材电池包最大侵入量相对较小,钢钣金电池包较大,这也是为什么很多钢钣金电池包下部都增加一个防护的原因;钢钣金电池包应力相对铸铝和铝型材电池包略大,但在安全范围内。

结束语

我国新能源汽车动力电池包技术在最近几年快速发展,电池包开发技术不断提高,同时行业呈现出的电池包种类繁多,电池包分析技术也是每家企业参差不齐,总体而言,电池包箱体技术开发路线为:电芯模型或单体模型开发、材料力学数据库积累、电池包箱体结构设计、国标有限元仿真优化、非标仿真优化分析和试验验证。