电线电缆用聚氯乙烯的氙灯加速老化性能研究

周良东

(福建省产品质量检验研究院,福建 福州 350002)

PVC树脂具有优良的物理机械性和电绝缘性能,而且具有难燃、耐化学品腐蚀、耐油、耐水等特性,是电线电缆行业理想的绝缘和护套材料[1]。虽然正常的PVC结构是很稳定的,但聚合过程中的副反应会导致PVC的链结构在个别部位发生了变化,从而产生结构上的缺陷。大量研究表明,电线电缆用PVC在受到太阳光辐射时,PVC会降解而发生链式脱HCl,电缆料很容易变色和变脆而直至整体性能的恶化和丧失[2-3]。为了研究电线电缆用PVC的耐老化性能和预测其使用寿命,文中选用光谱和太阳光接近度最高的氙弧灯对电线电缆用PVC进行人工加速老化研究,对老化前后的电线电缆用PVC的性能进行分析和评价。

1 实验部分

1.1 主要原材料和设备

电线电缆用PVC,H70,福建南平华阳电线电缆有限公司;

氙灯老化机,CI4000,美国亚太拉斯(Atlas)材料测试技术公司;

电子显微镜,E200-F+,日本尼康株式会社;

电子万能试验机,T1-FR020TN.A50,德国Zwick公司;

电压击穿试验仪,HCDJC-100kV,北京华测试验仪器有限公司;

体积、表面电阻率测试仪,HEST-200,北京华测试验仪器有限公司;

氧指数测定仪:HC-2,南京江宁区分析仪器厂。

1.2 实验方法

试片的制备按GB/T 8815《电线电缆用软聚氯乙烯塑料》的规定进行,将粒料混后在165℃的塑炼机上炼塑8min,再在温度为165℃的液压机中按不加压预热、恒温加压、加压冷却的顺序压制17min后出模,厚度为1mm。

电线电缆用PVC的人工加速老化方法按ISO 4892.2中的A法进行,黑标准板温度60℃,湿度50%,箱体温度50℃;拉伸性能按GB/T 1040.3《塑料拉伸性能测试》的规定测试;20℃时体积电阻率按GB/T 1410《固体绝缘材料体积电阻率和表面电阻率试验方法》的规定测试;介电强度按GB/T 1408.1《绝缘材料电气强度试验方法 第1部分:工频下试验》的规定测试;氧指数按GB/T 2406《塑料用氯指数法测定燃烧行为》的规定测试;200℃时热稳定时间的测定按GB/T 8815《电线电缆用软聚氯乙烯塑料》的规定测试;热老化性能按GB/T 8815《电线电缆用软聚氯乙烯塑料》的规定测试。

2 结果与讨论

2.1 微观形貌分析

从图1可以看出,电线电缆用PVC经过人工老化后,表面出现了明显的裂纹,随着老化时间的延长,裂纹逐渐加深。经过1000h老化后,材料表面出现了较浅的裂纹,2000h老化后的材料表面立体感大幅加强,这说明电线电缆用PVC的老化是个由表往内的过程。

图1 人工加速老化前后材料的微观形貌

2.2 力学性能

由图2可知,电线电缆用PVC的拉伸性能随着老化时间的延长而下降,在老化时间为1000 h时,拉伸强度和拉断伸长率的保持率分别为78.64%和77.13%。随着老化的进一步进行,电缆料的性能逐渐下降,但趋势逐步放缓。这是因为PVC材料的导热性较差,PVC的降解只在与太阳光接触的材料表面的一个薄层进行。老化刚开始时,PVC的老化速度较快,老化形成的粉末附着在材料表面形成了保护层,延缓了材料的进一步老化。按国标GB/T 8815对电缆料的老化后性能保持率的界定,老化后性能保持率低于80%即可视为材料不满足使用要求。因此,从文中的试验结果来看,普通用途电线电缆用PVC的人工加速老化时间定为1000h是较为合适的。

图2 电线电缆用PVC经过不同人工加速老化时间的力学性能

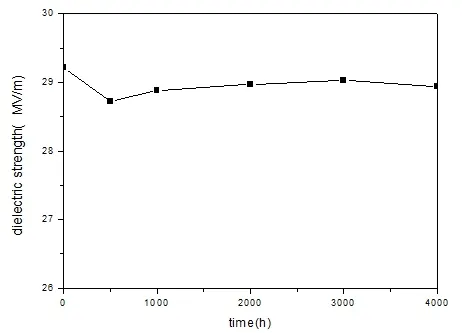

2.3 体积电阻率和介电强度

从表1可以看出,电线电缆用PVC的体积电阻率随着老化时间的延长而急剧下降,这是因为经过老化后的材料表面开裂形成了大量的细微裂纹,裂纹中残留了大量水分而造成的。将老化后的材料擦干并晾置30min后,体积电阻率无明显变化,这说明,在干燥状态下人工加速老化对材料体积电阻率的影响不大。

表1 电线电缆用PVC经过不同人工加速老化时间的电性能

从图3可以看出人工加速老化对材料介电强度无明显影响,这是因为PVC的老化是个薄层老化的过程,老化形成的粉末仍然附着在材料表面,老化后的材料厚度变化并不明显,表现为老化后材料的介电强度变化不明显。

图3 电线电缆用PVC经过不同人工加速老化时间的介电强度

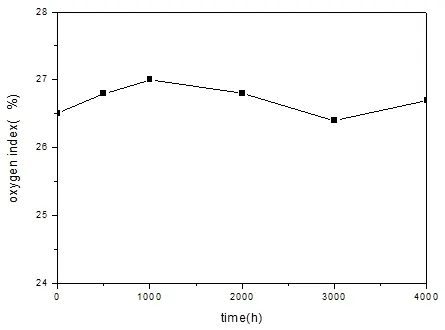

2.4 阻燃性能

从图4可以看出,随着人工加速老化时间的延长,电线电缆用PVC的氧指数基本维持在一个范围内波动,这说明人工加速老化对电线电缆用PVC的阻燃性能影响不大。这是因为电缆料的老化是典型的由表及里渐进的老化过程,有研究表明,PVC材料的老化层深度只有100μm,而发生强列破坏的仅在表面10μm的深度,而PVC材料的导热性较差,对光和热的传递也较为迟缓,HCl的脱出也只在材料与日光接触的表面上进行。同时,材料表层在降解粉化后附着在材料表面对材料也有一定的遮盖保护作用,粉化层在脱落后新一层出现后再进行新一层的老化,因此在材料的老化过程中,内层材料的性能相对稳定,表现为其阻燃性能变化不大。

图4 电线电缆用PVC经过不同人工加速老化时间的阻燃性能

2.5 200℃热稳定时间

电线电缆用PVC的200℃热稳定时间是最重要的指标,体现的是电缆料耐热、耐高温的能力。稳定时间短,材料在使用时受热就会快速分解,性能将严重降低。文中采用甘油为加热介质,将粒状电缆料放入试管后用胶塞塞住,置于200℃的甘油中加热并开始计时,记录刚果红试纸下边缘开始变蓝时的时间为热稳定时间。从表2可以看出,老化前的电线电缆用PVC具有良好的热稳定性能,热稳定时间超过260min,只要经过老化后,不论老化时间的长短,热稳定时间均急剧下降。这是因为电缆料经老化后,曝晒面的PVC分子链上的双键和支化点被活化形成了游离基,PVC在游离基的作用下产生连锁反应脱去HCl而发生降解[4]。降解的结果使材料的分子量降低,热稳定时间大幅降低。对于某些用途的电缆料,有针对性地改变配方,提高其热稳定时间就显得十分有必要。

表2 电线电缆用PVC经过不同人工加速老化时间后的200℃热稳定时间

2.6 老化质量损失

电线电缆用PVC在老化后除拉伸性能保持率外,老化质量损失也是一项重要的评定指标。它的好坏可说明某温度等级的电线电缆用PVC中所用的原材料是否适用于该温度等级。若质量损失过大则说明材料在使用温度下助剂易析出挥发,材料易变硬变脆而失去原有性能。如果90型PVC料热失重只能满足70型PVC料的失重量要求,那么90型料就无从谈及90℃。从表2可以看出,随着老化日光曝晒时间的延长,电线电缆用PVC老化质量损失大幅上升,在老化时间为1000h时,质量损失高达45.81g,这远远超出了业内一致认可的经热老化试验后质量损失不超过20g的指标。这可能是因为电线电缆用PVC在进行人工曝晒试验时,电线电缆用PVC在有氧环境中不仅在经受着热老化,同时还在进行光老化,光、热和氧三因素的协同作用使得助剂挥发速度加快。助剂挥发也将使PVC的稳定性下降,使PVC分子发生降解和分子间的断链交联。降解的结果使材料的分子量降低,交联的结果使材料的分子量增大,成网状结构,脆性提高。在降解和交联的互相竞争过程中,最后以其中一种占优势而告终。

图5 电线电缆用PVC经过不同人工加速老化时间的老化质量损失

3 结论

(1)电线电缆用PVC经人工加速老化后,其机械物理性能明显下降。

(2)随着人工加速老化时间的延长,电线电缆用PVC的机械物理性能变化明显,当老化时间达到1000h时,材料的拉伸性能下降20%,质量损失达45.81g,200℃热稳定时间急剧降低。

(3)人工加速老化对材料的介电强度、阻燃性能没有明显影响,按标准测试的老化后材料的20℃时体积电阻率急剧下降,但干燥后可恢复原值。