三维建模与有限元分析在核电重点产品开发中的应用简析

何 辉,彭大华

(1.上海交通大学;2.上海电气集团上海电机厂有限公司,上海 200240)

0 引言

自核电国产化推进以来,近些年国家大力发展核电,装机容量提升迅速,更是研发出了具有自主知识产权的先进的三代核电“华龙一号”。目前,我国的“华龙一号”不仅在国内开工建设了示范工程,更是已经签下了国际核电大工程,彰显了国家的核工业实力。核电工程,安全可靠永远是放在首位的,因此核电设备尤其是大型主设备的可靠性对整个核电站的可靠运行具有极其重要的意义。由于大型工程设备的复杂性,传统的计算方法难以精确还原设备的不同位置的载荷工况,有限元分析利用数学近似的方法对真实物理系进行模拟,利用简单而又相互作用的“单元”,就可以用有限数量的未知量去逼近无限未知量的真实系统[1]。有限元不仅计算精度高,而且能适应各种复杂形状,因而已成为行之有效的工程分析手段。随着计算机科学的迅速发展,目前先进的有限元分析软件均可以与主流的三维CAD软件对接,即在CAD软件中做好零部件设计,可直接将模型调入到CAE软件中分析计算,极大提高了设计水平和效率。

1 概况

自核电设备国产化推进以来,我公司承接了大量的核电站用大型主给水泵电机与海水循环泵电机项目,主给水泵机组与海水循环泵机组皆为核电站主设备,在核电站中重要性极高,因此作为主给水泵与海水循环泵的配套主驱动电机的供货厂家,我公司极其重视此类产品的安全可靠性能。在项目设计开发中应用了先进的三维建模软件及有限元分析软件,来解决主要结构件的载荷计算、强度校核、优化设计等问题,以保证核电产品的可靠性。

2 应用简析

2.1 机座刚度分析

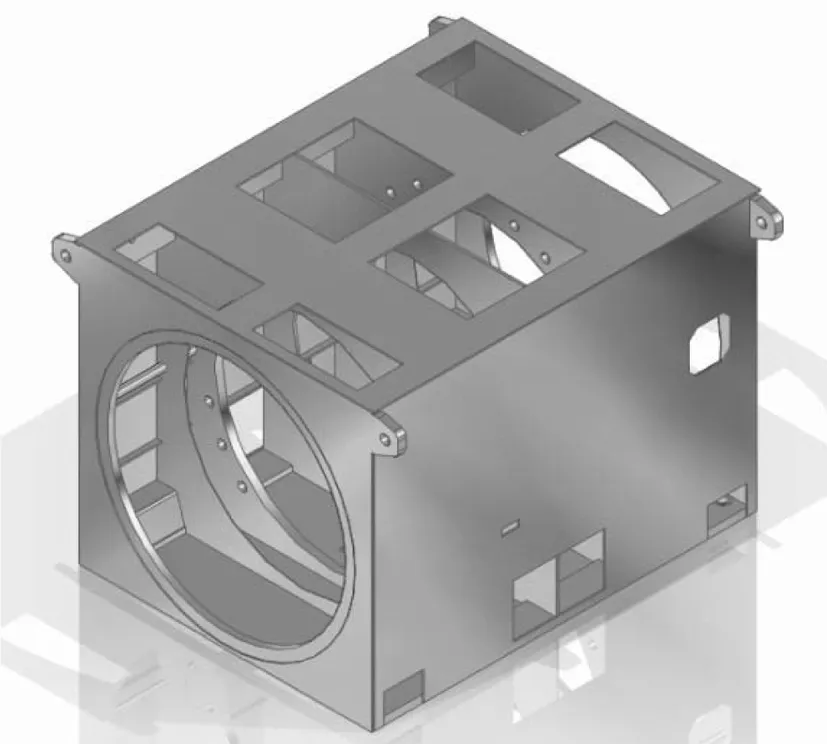

机座是电动机的主要结构支撑件,机座的刚度直接影响电机的整体性能。如图1所示,利用三维软件建模,通过有限元软件模态计算分析机座刚度,对机座的设计进行优化改进。分析时假定机座各部分焊接良好,忽略对整体刚性影响较小的盖板等的建模。

图1 机座三维建模示例

模态计算250 Hz以内的固有频率和振型,计算结果中出现了一些局部模态。在局部模态中,模态参与系数较低,一般不予考虑,只提取模态参与质量较高的前5阶整体振型,如图2所示。

图2 机座1~5阶整体振型示例

根据模态分析结果,可以对机座做整体评估,进行结构改进优化,保证产品结构安全可靠。

2.2 端盖强度及刚性分析

端盖为电机重要结构件之一,其刚性和强度直接影响电机性能。若单独分析端盖,约束和载荷的施加难以考虑机座强度与刚度的附加影响,故仍将端盖安装于机座上做整体计算。为减小分析规模,转子对机座和端盖等的作用简化为等效点质量和转矩作用。

三维建模后,导入有限元软件分析结果见图3与图4,给出电机端盖的等效应力和变形云图,其最大等效应力仅为3.48 MPa,最大变形量为0.016 mm。端盖的最大应力远小于材料的许用应力,强度足够。端盖在重力和最大转矩(转矩作用于定子铁心内圆)作用下的最大变形量仅为0.016 mm,说明其刚性足够。

图3 端盖等效应力分布示例

图4 端盖变形云图示例

综上,借助于有限元强度及刚度分析对端盖的设计有很好的指导作用。

2.3 转子铁心热套分析计算

以某核电项目功率P,50 Hz,额定转速n为研究对象:

额定转矩Tn=9.55×P/n

过载转矩Tm=a×Tn

有效铁心长L mm

转子铁心与轴为热套过盈配合,直径过盈量为k1~k2。

首先确定转子铁心与焊筋轴间的径向装配压力,以及额定转速时的剩余接触压力,通过软件建立如图5所示的有限元分析模型。

图5 等效铁心长径向压力分析模型示例

为减小计算规模,只取铁心轴向长度L1,不考虑转子导条的实际建模,而将导条的重量等效到转子齿部。

有限元计算分别考察转子铁心与轴最小和最大过盈装配时的接触压力值,可得到初始装配压力(静止状态)和额定转速时的剩余径向压力值。

有限元计算结果可得到最大过盈量与最小过盈量时每根筋与铁心过盈配合的平均径向压力值。在等效铁心长L1时:

(1)直径过盈k1时,每根筋:平均初始装配径向压力M1 N;平均额定转速剩余径向压力M11 N。

(2)直径过盈k2时,每根筋:平均初始装配径向压力M2 N;平均额定转速剩余径向压力M22 N。

考虑铁心叠装时铁心内圆的不平度以及圆度误差等因素,铁心与筋的实际接触面积按照其有效长的一半计算,上述径向压力为L1长铁心时的值,折算到实际有效铁心长的一半(L/2),可得到实际径向压力值:

(1)直径过盈k1时,每根筋:平均初始装配径向压力M3 N;平均额定转速剩余径向压力M33 N。

(2)直径过盈k2时,每根筋:平均初始装配径向压力M4 N;平均额定转速剩余径向压力M44 N。

由此可计算铁心与筋最小和最大过盈配合情况下,在额定转速时,可传递的摩擦转矩值,将此摩擦转矩值与电机的实际工况传递的转矩值对比即可校核所设计的过盈量是否合适。

2.4 转子导条、端环、护环应力分析

转子为转动部件,导条、端环、护环皆为转子重要部件,这些部件的强度质量直接影响整台电机的安全性能。

2.4.1 转子单独超速状态

建立图6所示的分析模型,转子为单独超速状态,不计温升,得到以下数据。

最大等效应力显示在导条应力槽根部位置,此处主要为局部挤压应力大,有少量塑性变形,但此区域极小,不影响整体强度,并且,实际结构此处会有倒角,能减小这种应力集中。导条加工面端部容易出现应力集中,增加倒角也能有效改善应力。

端环的最大等效应力小于材料屈服应力,超速工况端环强度足够。

护环的最大等效应力小于材料屈服应力,超速工况护环强度足够。

2.4.2 电机带额定负载启动

额定工况下的计算包含各部件的温升,考虑各部件的热膨胀变形和应力对结构的影响。

启动时电流大,转子温升高,温升稳定后,转子温度明显降低,从分析结果看,端环、导条、护环的应力与温度有明显的关系,在温升稳定后,转子各部件应力明显降低,在实际应用中,结合转子实际温度及所选材料的强度,根据有限元分析结果进行对比分析,可以对电机转子各部件的设计进行优化改进,特别对应力集中部位重点关注,根据大量分析结论,导条端部及与铁心贴近的槽根部容易出现应力集中。端环和护环相对导条情况安全得多。应力分布分别见图7、图8。

图7 额定工况下启动完成应力分布示例

图8 额定工况下启动后温升稳定应力分布示例

2.5 其他应用

除了上述部分案例浅析,在重大产品设计中还会用到轴系临界转速分析、冲片电磁力分析、冷却风路分析、电磁分析等其他的有限元应用辅助。

3 意义和影响

在先进计算机软件的辅助下,我司的核电海水循环泵电机产品在原系列的基础上,进行了新系列产品开发,提高了产品功率密度,同容量电机整体下降了一个中心高,并且已经应用在新工程上,产品已通过鉴定验收,各项性能指标优良,提高了我司在核电领域的竞争力。

随着市场竞争的加剧,产品更新周期愈来愈短,企业对新技术的需求更加迫切,而有限元数值模拟技术是提升产品质量、缩短设计周期、提高产品竞争力的一项有效手段,所以,随着计算机技术和计算方法的发展,有限元法在工程设计和科研领域得到了越来越广泛的重视和应用,已经成为解决复杂工程分析计算问题的有效途径,在各个领域的广泛使用已使设计水平发生了质的飞跃。

4 结语

综上所述,先进的三维建模软件及有限元分析软件的应用,从设计源头提高了产品的安全系数,对产品风险点的预判、控制、优化、改进皆有积极的辅助作用,对核电这类安全性要求极高的项目作用更为显著。