压入式通风条件下浅埋煤层工作面采空区漏风规律研究

李 鹏,戴广龙,叶庆树,唐明云,聂士斌,宋小林

(1.神东煤炭集团有限责任公司,内蒙古 鄂尔多斯017000;2.安徽理工大学 能源与安全学院,安徽 淮南232001;3.中国矿业大学 安全工程学院,江苏 徐州221116)

我国西北煤炭资源具有埋藏浅、基岩薄、煤层群间距近的特点,煤层开采时,极易形成贯通工作面、采空区和地表之间的漏风通道,从而容易造成采空区内遗煤自燃。因此,研究浅埋煤层采空区的漏风规律具有重要意义。邬剑明[1]等利用SF6瞬时释放技术测定了大柳塔矿活鸡兔井21304 工作面井上下漏风规律;王建文[2]等通过示踪气体SF6测定了柠条塔煤矿N1201 工作面地表漏风通道,得出采矿塌陷形成裂隙带是漏风的主要通道;徐会军[3]等采用数值模拟方法模拟了封堵上、下隅角和注氮对试验工作面采空区漏风和氧浓度的影响;赵启峰[4]等通过采用“地表气压与井下采空区气压差、工作面进风巷与回风巷风量差、示踪气体地面瞬时释放法”确定了平朔矿区浅埋综放面地表漏风的各参数;贺飞[5]等借助Fluent 数值模拟软件对酸刺沟煤矿6下109工作面采空区流场进行了模拟,得出地表漏风逐渐向下部工作面回风侧采空区偏移。从以上文献可知,众多学者在采用数值模拟手段分析浅埋煤层工作面采空区漏风规律时,大多是研究抽出式通风方式下的漏风规律,但对压入式通风方式下的漏风规律研究较少,而且对于从空气能位角度分析工作面与地表的空气能位差对采空区漏风的影响研究也较少。为此以采用压入式通风方式的活鸡兔井12下206 工作面为研究对象,基于采空区“O”型垮落压实[6]和Bachmat 提出的非线性渗流理论[7],并结合采空区“竖三带”计算及现场地面裂隙观测结果,建立了三维渗透率分布模型,利用专业的流体力学软件Fluent 对12下206 工作面采空区流场进行模拟分析,并在此基础上研究了工作面与地表之间能位差对采空区漏风的影响。

1 工作面概况

12下206 工作面位于神东大柳塔煤矿活鸡兔井的12 煤复合区下分层,12 煤采用分层开采。东侧为12 煤复合区的火烧边界,西北始于12 煤南侧辅运巷,南侧为12下208 综放工作面,北侧为12下204采空区,正上方为12上206 采空区。该工作面采用放顶煤工艺开采,煤层层间距为直接顶,距离上覆采空区层间距为0.8~3.8 m,平均层间距2.5 m。正常回采期间工作面煤机采动采高设计3.7 m(±0.2 m),放煤高度2.3 m,整体工作面采煤高度6 m。工作面采用“U”型压入式通风方式,供风量为1 100 m3/min。

2 漏风数值模拟

2.1 数学模型

2.1.1 采场流体守恒方程

根据流体的质量和动量守恒,建立的采场流体数学模型如式(1)[7-8]。

式中:ρ 为流体的密度,kg/m3;τ 为时间,s; xi为i 方向上坐标变量,m;ui、uj为i、j 方向上流体的速度,m/s;qm为流体质量源项,kg/(m3·s);p 为流体的压力,Pa;τij为流体的剪应力,Pa;ρgi为流体的重力,N/m3;Fi为流体的动量源项,N/m3;在采空区内,流体属于层流或者过渡流,Fi可用式(2)进行求解。

式中:μ 为流体的动力黏度,Pa·s;k 为采空区内渗透率,m2;C2为多孔介质内部阻力系数,1/m;|u|为i 方向速度u 的标量值,m/s。

2.1.2 采空区漏风阻力系数模型

多孔介质非线性渗流运动方程[9]:

式中:▽h 为压力梯度,无因次;a 为黏性力系数,s/m;b 为惯性力系数,s2/m2;v 为运动黏度,m2/s;g为重力加速度9.81 m/s2;n 为孔隙率,无因次;β 为介质颗粒形状系数,无因次,取1.5;Dm为平均调和粒径,m,需要根据工作面实际开采条件进行反求,在本研究中通过模拟反求[7]。

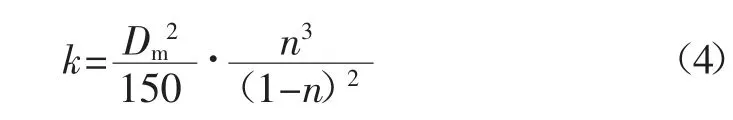

渗透率k 是孔隙率n 的函数,可用Blake-Kozeny 公式计算:

孔隙率的大小与采空区垮落岩石的碎胀系数有关,因此可通过采空区垮落岩石的碎胀系数Kp得出:

根据一般的矿压观测规律,在采空区内垮落和压实之间的碎胀系数Kp近似呈负指数衰减规律变化。为了使得采空区渗透率模型更能反映实际,碎胀系数分布模型除了表征碎胀系数在x,y 方向上的不同,还应体现其在垂直方向上的不同,本次建立的碎胀系数模型如式(6)[10]。

式中:Kp0为初始垮落碎胀系数,无因次;Kp1为压实后的碎胀系数,无因次;Kp,i(x,y)为采空区平面上的碎胀系数分布,无因次,i 取0 和1;a1、a2、a3分别为x、y、z 方向上的衰减率,m-1;d1、d2、d3分别为采空区坐标(x、y、z)处距x、y、z 边界的距离,m。

为了较为准确地描述采空区在垂直方向上的碎胀系数分布规律,主要以采空区“竖三带”为依据来建立12下206 工作面采空区碎胀系数分布模型。根据现场资料,12 煤顶板属于中硬岩,结合相关中硬岩下垮落带[11]与导水断裂带计算公式,可以计算得出12下206 工作面后方采空区垮落带和导水断裂带的高度,具体的“竖三带”[12]分布示意如图1。

图1 12 下206 采空区“竖三带”分布图

按照综放工作面采空区矿压显现的一般规律,并结合现场对地面裂隙观测[13]情况分析,对采空区内不同区域的初始碎胀系数、压实后的碎胀系数及衰减率取值(表1)。将表1 取值代入式(6)中,即可获得采空区不同位置的碎胀系数分布模型[7]。

表1 采空区内不同区域的碎胀系数模型参数取值

结合式(5)和式(4),可得出采空区不同位置的渗透率分布模型,综合式(3),推导得到Fluent 的黏性阻力系数C1和惯性阻力系数C2:

最后,利用自定义函数UDF 进行编译实现[14-15]。

2.2 物理模型和基本假设

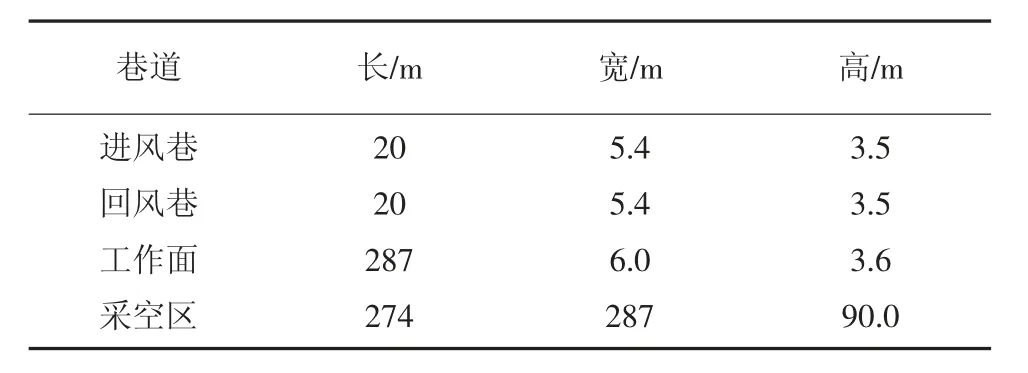

1)物理模型。12下206 工作面距离地表为90 m,工作面进、回巷道宽×高为5.4 m×3.5 m。结合12下206 工作面的实际情况,对物理模型进行简化,建立了三维采场物理模型,模型参数见表2。

2)基本假设。①采场流体为不可压流体;②采空区内介质具有各向同性。

表2 12 下206 采场物理模型参数

2.3 漏风模拟结果及分析

2.3.1 模拟参数设置

由于地表裂隙多,分布规律不明显,且漏风速率无法确定,因此将地表设置为压力出口,工作面进风口和回风口分别设置为压力入口和压力出口。采场网格模型及边界条件如图2。

图2 12 下206 采场网格模型及边界条件

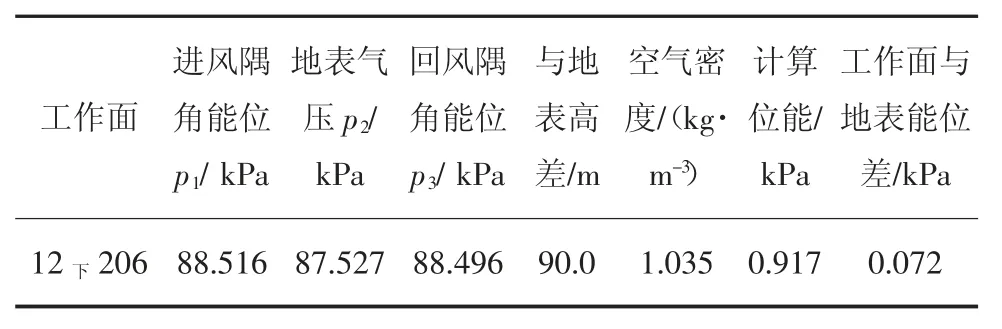

根据边界条件设置,需要现场测试工作面与地表之间的能位值。由于工作面进风隅角和回风隅角的风流速度为0.9 m/s,则计算得到的空气动能小于1 Pa,因此在计算工作面进、回风隅角的能位时,忽略空气动能的影响。根据井下对工作面进、回风巷和采空区对应地表进行的能位测试,12下206 工作面能位测试见表3。

表3 12 下206 工作面能位测试

2.3.2 模拟结果及分析

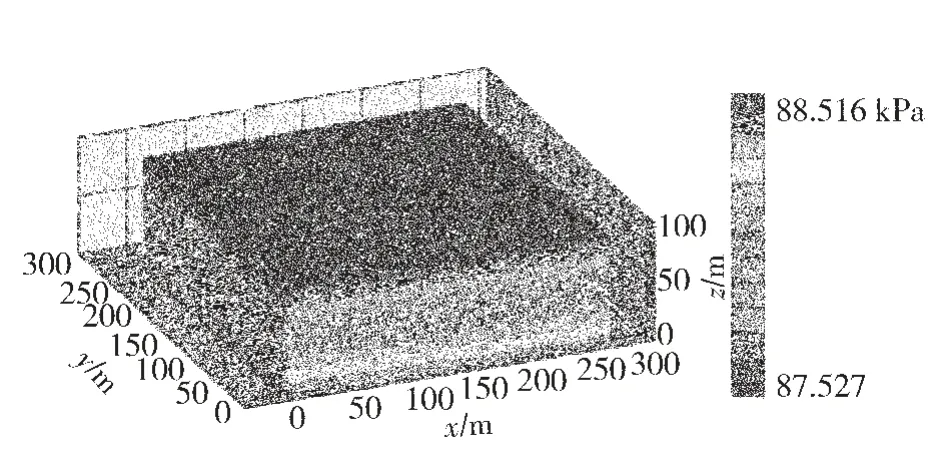

按照上述模拟参数,对采空区进行模拟。进、回风巷与地表的漏风量大小可通过改变式(4)中平均粒径Dm的大小来调整,以此模拟得到与现场实际基本吻合的漏风量。通过不断调整,当Dm=0.03 m 时,模拟得到工作面的进风为1 092 m3/min,回风为966m3/min,从工作面漏至地表的风量为126 m3/min,与现场实测的采空区漏风量119 m3/min 基本吻合,模拟得到的采场压力分布如图3。由图3 可得,采空区垂直方向上压力呈层状分布,最底部压力最大,随着高度增加,压力逐渐减少,对应地面气压为最小,这与地表大气压分布趋势一致。

图3 12 下206 采场压力分布图

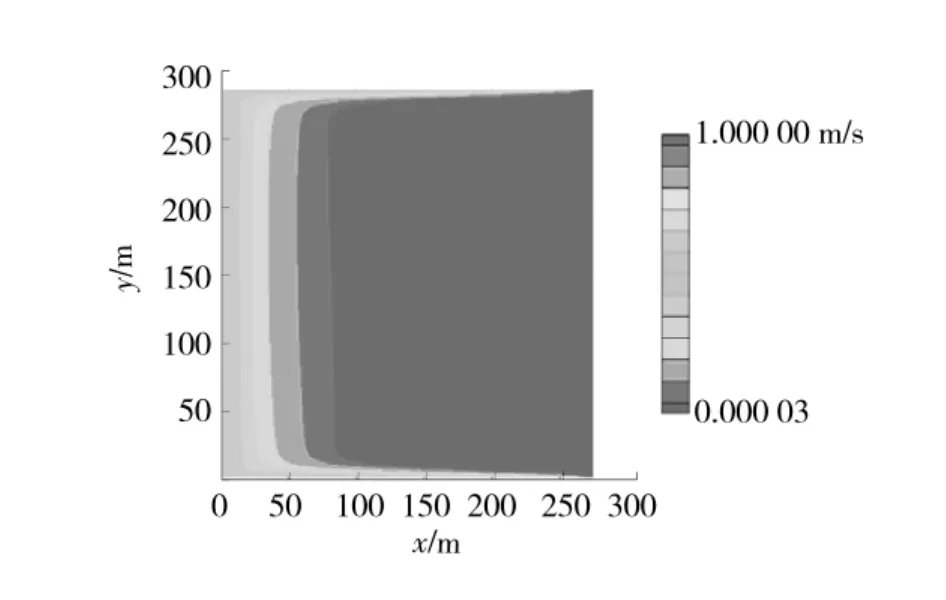

为直观分析12下206 工作面采空区平面上的压力分布,绘制了z=2 m 剖面的压力分布图(图4)。从图4 可以看出,由于工作面通风阻力的影响,使得在工作面进风侧往回风侧方向上的压力逐渐减小。由于该工作面属于正压通风,工作面能位高于采空区,使得在采空区内x 方向上,随着x 增加,压力逐渐减小,因此,在气体压力的作用下,工作面部分风量逐渐流入采空区深部,从图中的流线图可以明显的看出采空区内的气体流动方向。

图4 12 下206 采场z=2 m 剖面压力分布图

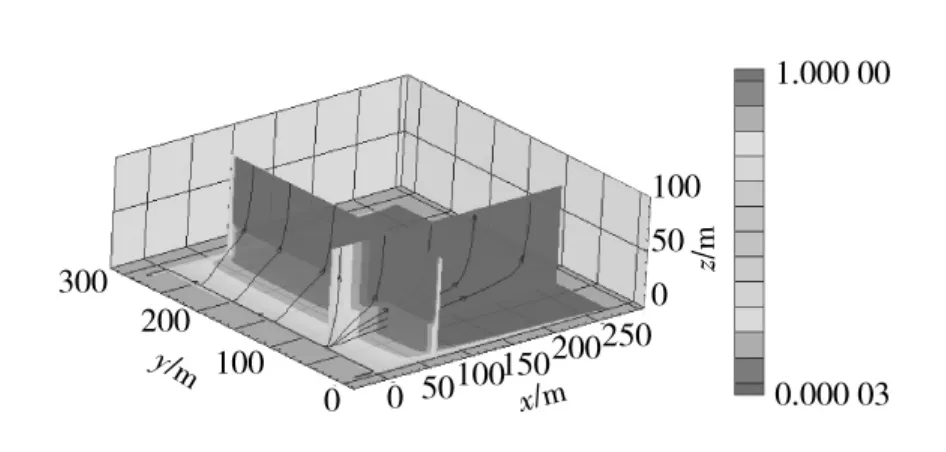

根据模拟结果,得到12下206 采场不同剖面的流场分布图,如图5 和图6。根据图5 可知,在12下206 工作面上的风速最大,最大风速达到1.0 m/s,采空区内漏风流场近似呈“O”型分布,越靠近采空区边界,流速越大,越靠近采空区中部,流速越小。靠近工作面侧的采空区风流速度大的区域明显大于采空区上下“两道”,它也是由于工作面侧的碎胀系数的衰减率更小所致。从图6 可知,垂直方向上不同高度的采空区流场分布图也是基本一致。工作面后方采空区,漏风流速大,且区域宽,说明靠近工作面附近的采空区是漏风的主要区域。由x=70 m 和y=70 m 剖面流速等值线看出,随着垂直高度的增加,采空区漏风的主要区域逐渐变窄,而且均出现了突变现象,在垂直方向上,整体漏风流场近似呈现“浴盆”状,这主要是因为12下206 采空区的垮落带的渗透率比裂隙带更大所致。从图中x=70 m 和y=70 m 剖面的流线方向可知,采空区内的风流方向是由采空区底部流向地表的,这与地表漏风测试的结果也是基本吻合。

图5 采场z=2 m 剖面流场分布云图

图6 采场x=70 m、y=70 m 和z=2 m 剖面流场分布图

3 工作面与地表能位差对采空区漏风影响

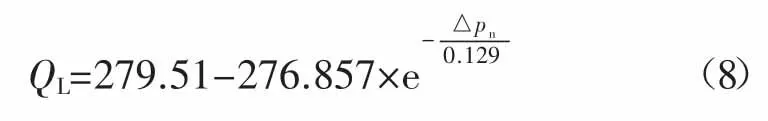

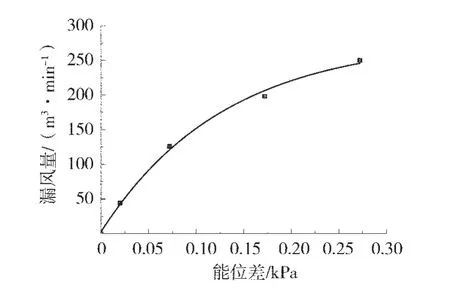

为了研究空气不同能位差对工作面采空区漏风的影响,本次模拟假定采空区内空气位能不变,即为0.917 kPa,通过改变工作面与地表气压差来获得工作面与地表之间的能位差。拟定了4 种不同的工作面与地表之间的能位差,模拟结果见表4。根据表4得到12下206 工作面与地表之间不同能位差下的漏风量变化规律(图7)。

同样根据图7,拟合得到能位差与漏风量之间的关系函数,如式(8):

式中:QL为12下206 工作面采空区漏风量,m3/min;△pn为12下206 工作面与地表之间的能位差,kPa。

表4 不同能位差下的地表漏风量分布

图7 能位差与采空区漏风量变化规律

从图7 可知,随着12下206 工作面与地表的能位差增大,工作面流至采空区的漏风量也增大。当工作面与地表压差为0.937 kPa 时,该压差与采空区内的空气柱位能近似相等,此时工作面与地表之间的能位差为0.02 2 kPa,该条件下的漏风量为44 m3/min,漏风量为最小。根据图7,可以拟合得到工作面采空区漏风量与能位差之间呈指数函数关系。

从以上分析可知,除了及时对地表裂隙进行回填以增大采空区漏风风阻外,还可以采用均压措施实时调整井下能位,尽量使得它与地表能位相等,以减少采空区漏风。

4 结 论

1)压入式通风下浅埋煤层工作面采空区内漏风流场近似呈“O”型分布,靠近工作面附近的采空区是漏风的主要区域。

2)采空区主要漏风区域随垂直高度增加而逐渐变窄,整体漏风流场近似呈“浴盆”状。

3)压入式通风方式下,工作面与地表之间的能位差决定了工作面采空区与地表之间的漏风量大小,能位差越大,漏风量也越大;工作面与地表之间能位差与采空区漏风量呈指数函数关系。