高应力软岩巷道灌浆支护技术研究与应用

韩连昌,刘 勇,王 沉,康向涛,冷光海

(贵州大学 矿业学院,贵州 贵阳550025)

随着煤矿开采深度的不断加深,加剧了软岩巷道支护的复杂性,各种不利因素使得软岩巷道的支护问题越来越受国内外学者的关注,不少学者针对软岩巷道的支护问题做了许多的研究工作并取得良好的支护效果[1-14]。曹铁忠等人[10]以清水二井煤矿为工程背景,针对该矿底鼓变形破坏严重的问题,设计了钢管混凝土支架+壁厚200 mm 灌浆的支护技术,支护效果良好;孙毅等[11]针对上海庙矿区巷道底板渗水现象明显导致底鼓变形破坏严重的难题,设计了底板锚杆+灌浆的支护技术,监测结果表明,底鼓得到有效的控制。但不同地质条件巷道所处的环境不同,需采取不同的支护方式,对于高应力且应力复杂、围岩松散破碎、巷道渗水现象严重的软岩巷道现有的支护技术支护效果不好。灌浆支护技术在高应力软岩巷道的研究较少,灌浆支护技术的原理以及灌浆浆液的配比没有进行系统的分析研究。因此,以贵州某矿141712 运输上山为工程背景,采用室内试验、理论分析、数值模拟等研究方法,揭示巷道变形破坏原因及变形破坏特征,提出灌浆支护技术并分析其原理,基于此提出了“锚杆+锚索+灌浆+双U 型钢”联合支护方案,并得到成功应用,现场的监测结果表明支护效果良好。

1 工程背景

某矿141712 运输上山变形失稳巷道处于各类巷道交叉点,一侧16#、17#、18#煤层为近距离煤层群,前后已先后采空,巷道埋深850 m。多次扰动形成的扰动应力场和原始应力场的叠加使得巷道应力环境复杂,应力集中现象严重,垂直应力超过18 MPa,属于高应力软岩巷道。巷道围岩岩性多为泥岩、页岩、粉细砂岩、粉砂质泥岩等软弱岩层,遇水膨胀,易产生较大的膨胀压力。141712 运输上山平面布置图如图1。

图1 141712 运煤上山平面布置示意图

巷道原支护方案为锚网索喷支护,锚杆为φ22 mm×L2 000 mm 的左螺旋刚锚杆,间排距为800 mm×800 mm,锚索为φ21.6 mm×L6 000 mm,间排距为1 200 mm×1 200 mm,挂网为菱形金属网,喷射混凝土厚度为150 mm,原支护巷道断面规格为:净宽5 500 mm,壁高860 mm,拱高2 750 mm,净高为3 610 mm。

2 巷道围岩变形特征及机制

2.1 巷道围岩变形破坏特征

1)围岩变形量大,变形速率快。巷道掘进后初期收敛速度达到60 mm/d,顶板下沉量最大可达到1 155 mm,底鼓量580 mm,两帮鼓出严重,两帮移近量1 500~2 200 mm。

2)围岩遇水膨胀而泥化,变形加剧。围岩中含有大量蒙脱石、伊利石等黏土矿物,遇水体积急剧膨胀,产生软化和泥化现象。

4)围岩松散破碎,破碎范围广。现场采用YTJ-20 型岩层钻孔探测记录仪对围岩进行打孔探测,探测表明,围岩松动圈范围在2.3~3.8 m,超出锚杆的锚固范围,难以发挥主动支护作用。

2.2 巷道围岩变形破坏机理

1)围岩强度低,自稳能力差。围岩岩性大都以泥岩、页岩、粉细砂岩、粉砂质泥岩等软弱岩层为主,裂隙和节理发育,导致围岩松散破碎,承载能力较低。实验室采用panalytical 多功能粉末X 射线衍射仪对岩样进行分析,泥岩、粉细砂岩等矿物组份以石英为主,斜长石、钠长石等黏土矿物含量较高,遇水容易膨胀,产生较大的膨胀压力,加剧巷道变形。

2)受重复采动影响显著,应力环境复杂。141712运输上山采动影响主要来自16#、17#、18#等近距离煤层群的开采;同时巷道位于各种联络巷、硐室、石门交叉点附近,多次扰动形成的扰动应力场和原始应力场的叠加使得巷道应力环境复杂,应力集中现象严重。

3)支护参数设计不合理。原支护方式锚杆长度2.5 m,间排距800 mm×800 mm;锚索长度6 m,间排距1 200 mm×1 200 mm,锚杆(索)的主动承载性能没有得到充分发挥,同时对两帮底角、肩窝以及顶板等关键部位未进行加强支护,造成这些区域破坏严重,从而导致巷道失稳。

4)围岩泥化现象严重。巷道顶板及两帮渗水严重,围岩岩性多以黏土矿物为主,与水的长时间接触,降低围岩的自身强度和承载能力。其次,黏土矿物中蒙脱石、高岭石含量居多,水的侵入导致围岩膨胀变形而泥化,致使巷道围岩自承载能力低下。

5)底板以及底角没有进行加强支护。巷道开挖后底板处于敞开无支护状态,属于支护最薄弱环节,加之顶板的淋水及积水作用,导致底板产生显著的膨胀、流变等变形,底板变形严重,顶板及两帮的变形也成倍增加,致使支护结构破坏失稳。

3 巷道围岩稳定性控制原理及方案

3.1 灌浆支护技术原理

对于围岩岩性较好,自承载能力高的巷道采用传统的支护方式就可维持巷道的稳定,而对于141712 运输上山这种围岩松散破碎,节理和裂隙发育且渗水现象严重的软岩巷道采用传统的支护方式难以维持巷道的稳定。提高围岩完整性、强化围岩强度、增强围岩自承载性能、避免水的侵蚀作用是维持巷道稳定性的关键所在,基于此提出灌浆支护技术,其原理如下:

编者按:水库大坝安全管理是水利工程建设与管理的重要内容。大坝一旦失事,将会给国民经济带来灾难性的后果,因此世界各国都十分重视和关心大坝安全问题,许多机构和学者都开展了相关领域的研究。2008年5月的汶川大地震和2010年4月的玉树大地震,都对水库、水电站等水坝设施造成了一定程度的损毁,对生命财产构成了一定的威胁。防范溃坝及堰塞湖的安全风险等,是水利抗震救灾的一项重要内容,也是灾后重建的一项基础工作。本刊将加强相关方面的学术探讨和研究成果的展示,组约相关文章,为开展好抗震救灾和灾后重建工作提供有效的技术支撑。

1)巷道断面拓展至设计断面后,架设的支架与围岩之间预留300~500 mm 的间隙,该间隙用于灌浆,灌浆浆液可在浅部破碎围岩体的裂隙、空隙中扩散、流窜、贯穿至整个破碎围岩体各个裂隙中,浆液间相互渗透、链接形成网络互通结构,从而在浅部破碎围岩体中形成相互连通、贯通的网络骨架,从而提高围岩的内摩擦角和残余强度,从而限制巷道围岩的恶性扩展。

2)灌浆减小围岩松动圈范围,巷道支护难度的大小与松动圈范围的大小成正比关系,围岩的松散破碎范围越广,巷道变形收敛量增加,维持围岩稳定所需的载荷就越大,灌浆支护技术可有效的控制围岩松散破碎范围,从而减小巷道围岩松动圈范围,降低巷道围岩松动圈,让围岩能够充分发挥自身主动承载性能,维持巷道的稳定。

3)灌浆浆液在高压泵压力的挤压、流窜可将围岩裂隙中的导水裂隙进行封堵充填,防止水对围岩的侵蚀作用,造成巷道围岩的二次破坏。

4)灌浆浆液硬化后可形成具有较高承载性能的混凝土支护结构体,与支架共同形成双重支护结构,当巷道四周来压巨大、巷道变形严重、受力不均时,两者能提供较大的工作阻力,阻止破碎围岩体向巷道空间内挤出,减小围岩的变形量,顶板、两帮、底鼓都可得到有效控制。

3.2 支护方案及参数

3.2.1 灌浆体浆液力学参数测定

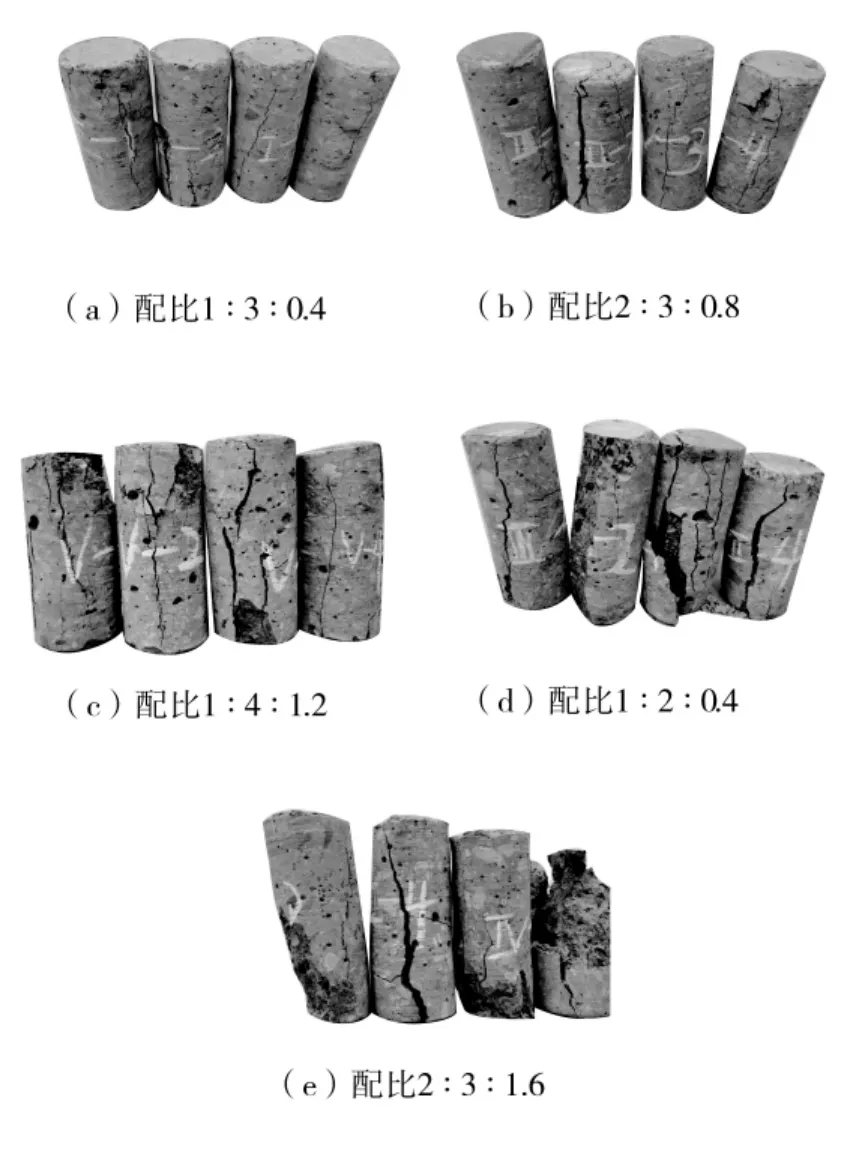

采用型号WAM-300B 的微机控制电液伺服万能试验机器对灌浆浆液采取不同的配比浇筑成圆柱体φ40 mm×100 mm 的尺寸进行力学性能测试,采用5 种配比方式进行对比分析,具体为:水泥∶沙子∶水=1∶3∶0.4、2∶3∶0.8、1∶4∶1.2、1∶2∶0.4、2∶3∶1.6。每种配比方式进行4 组测试,各配比单轴抗压强度值见表1。各配比试样破裂图如图2。测试结果表明不同配比号的单轴抗压强度值不同,根据不同的地质条件来选取合适的配比号。

3.2.2 支护方案

根据软岩巷道的变形破坏原因和变形破坏特征,同时基于灌浆支护技术,针对性的提出了“锚杆+锚索+灌浆+双U 型钢”的联合支护方式,具体参数如下。①为充分发挥锚杆对浅部围岩变形破坏的限制作用,将顶帮锚杆延长至2 500 mm,直径为22 mm 的超强螺纹钢锚杆,间排距为800 mm×800 mm,巷道每排布置15 根锚杆,每根锚杆采用K2335 树脂药卷3 卷;②锚索采用φ21.6 mm×L7 000 mm 的预应力锚索,间排距1 200 mm×1 200 mm,每排布置5 根锚索,每根锚索采用5 节锚固剂;③支架采用型号为36 的U 性可缩性支架,棚距为800 mm×800 mm;④灌浆浆液配比为水泥∶沙子∶水=1∶3∶0.4。

表1 各配比单轴抗压强度值

图2 各配比试样破裂图

4 支护方案合理性分析

4.1 支护方案力学验算

4.1.1 巷道所需支护载荷

依据塑性芬纳(Fenner)公式[15],可计算出所支护反力pi为:

式中:p0为初始地应力;φ 为围岩的内摩擦角;c 为围岩的黏聚力;ra为巷道半径;Rp为围岩塑性区半径。

根据实验结果和现场实测可得知,φ=25°,c=0.37 MPa,ra=2 525 mm,Rp=4 200 mm,p0=18 MPa,代入式(1)计算得pi=1.81 MPa。

图3 支护方案设计图

4.1.2 灌浆支护体支护阻力

灌浆硬化形成的混凝土支护结构支护阻力pc计算公式为[16]:

式中:τc为灌浆体抗剪强度,τc=0.15fc[17];fc为灌浆体抗压强度设计值,取19.69 MPa;dc为灌浆体厚度,取500 mm;α 为剪切滑移角,取33°;Rs为等效半径,Rs=k(S/π)1/2;k 为断面修正系数,取1.05[11];S 为支架围成面积,取15.9 m2。

计算得pc=1.41 MPa 固灌浆体所能提供的载荷为1.41 MPa,加上锚杆、锚索以及U 型钢支架所提供的载荷则大于巷道所需载荷,故设计支护方案满足支护要求。

4.2 支护方案数值模拟

采用FLAC3D数值模拟软件进行分析,分别采用原支护方案和设计支护方案进行对比分析,模拟中支架采用Beam 单元,锚杆和锚索采用Cable 单元,岩层参数见表2。

表2 岩层力学参数

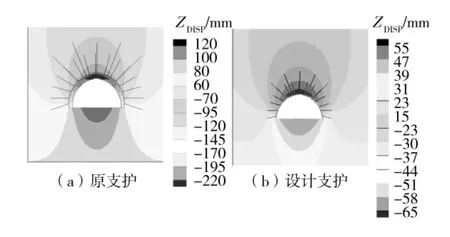

原支护方案与设计支护方案围岩位移、塑性区模拟结果对比图如图4 和图5。

图4 垂直位移云图

图5 塑性区分布图

数值模拟结果表明,原支护方案顶板最大下沉量为220 mm,底鼓量120 mm,巷道围岩塑性区分布较广,采用设计支护方案后顶版下沉量65 mm,底鼓量55 mm,巷道围岩的塑性区范围明显减小,采用的灌浆支护技术改善了围岩完整性,提高了围岩的主动承载性能,双U 型钢支架和混凝土支护结构体为巷道提供较大的支护阻力,相比原支护方式有了较大改善,支护效果良好。

5 现场实测

该灌浆支护方案成功运用于某矿141712 运输上山,支护完成后采用“十”字布点法,设置3 个测点分别监测顶底板以及两帮的位移变形量,支护后15 d 每2 d 监测1 次,15~40 d 每5 d 观测1 次,40 d 后每10 d 监测1 次,持续监测90 d,得到的监测数据如图6。

监测结果表明,141712 运输上山巷道的围岩变形可分为3 个阶段。

1)快速变形阶段。在巷道修复完成后的15 d内,顶板的最大变形量34.23 mm,底板最大变形量32.12 mm,两帮最大移近量37.58 mm,围岩变形较为强烈,此阶段灌浆支护体并未硬化,U 型钢支架也未发挥支护作用,说明锚杆、锚索共同阻止了巷道的围岩变形。

2)缓慢变形阶段。巷道支护后15~45 d 内,顶板最大变形量29.32 mm,最大底鼓量28.33 mm,两帮最大移近量30.87 mm,此阶段灌浆支护体逐渐硬化,与U 型钢支架的作用开始显现出来,巷道围岩的变形速度降低。

3)趋于稳定阶段。巷道支护后45 d,围岩变形速度明显降低,变形量逐渐趋于稳定,顶板最终变形量69.22 mm,底鼓量64.11 mm,两帮移近量72.45 mm,此阶段灌浆体完全硬化,与U 型钢支架的相互协调能提供较大的承载能力,限制了巷道围岩变形,同时锚杆、锚索也发挥自身的成拱和悬吊作用,外部应力加固壳和内部应力承载壳共同限制了围岩巷道的破坏变形。

图6 巷道围岩位移监测图

6 结 论

1)通过现场调研和室内试验得出141712 运煤上山为典型的高应力软岩巷道。围岩强度低,自稳能力差、高应力且应力环境复杂、支护构件支护阻力低以及未对关键部位进行加强支护是巷道失稳变形的主要原因。

2)结合141712 运煤上山巷道变形特征和变形机理,基于灌浆支护技术原理,分析提出“锚杆+锚索+灌浆+双U 型钢”联合支护方案。经理论计算和数值模拟可知,设计的联合支护方案极限载荷大于围岩荷载,能够提供足够的支护反力,可维持巷道围岩稳定。

3)井下试验表明:巷道在支护45 d 后围岩变形量趋于稳定,顶底板以及两帮的最大变形量均低于100 mm,变形量在可控范围内,成功解决了141712运输上山大变形难支护的技术难题。