软弱煤岩复合顶板巷道破坏机理与支护技术

孙健新

(山西煤炭职业技术学院,山西 太原030031)

煤系地层多为沉积形成的层状岩体,因此煤矿巷道顶板通常具有典型的复合顶板特征[1-4],层状赋存顶板易发生离层和垮落[5-8],尤其是顶板软弱时,巷道维护极为困难,冒顶事故常常发生。为此,许多专家和学者对复合顶板的变形破坏机理和支护技术做了大量的研究。在支护技术方面:柏建彪等[9]通过分析极软煤层复合顶板巷道破坏特点,提出了注浆机全长锚杆支护的支护技术,明显改善了围岩的强度;孟庆彬等[10]采用“梁-拱锚固结构”对软弱破碎复合顶板煤巷进行支护,取得了较好的应用效果;李昂等[11]针对软弱复合顶板稳定性问题,提出了锚索网梁耦合支护技术优化方案;张永安等[12]通过数值模拟优化了复合顶板支护方式。在变形破坏机理方面:李东印等[13]研究了复合顶板岩层所受轴向压力与顶板变形破坏之间的关系;贾蓬等[14]通过RFPA模拟软件研究了复合顶板水平侧压力与厚跨比对巷道顶板的破坏影响;陈晓祥等[15]认为倾斜复合顶板最大下沉位置在靠近巷道底板一侧,并分析了岩层弹性模量、岩层厚度等因素对顶板下沉量的影响。以上研究在一定程度上发展了软弱煤岩复合顶板稳定性控制技术,但上述仅从1 个或者2 个方面来研究软弱煤岩复合顶板变形破坏机理及控制技术仍旧具有一定的局限性,此外由于软弱煤岩互层的复合顶板的特殊性,工程条件不同时,简单的通过工程类比来选择优化支护方案并不可取,因此该类巷道变形控制机理仍需深入研究。为此通过现场调查、实验室试验、理论分析和数值模拟来研究软弱煤岩复合顶板破坏机理,并结合破坏机理提出相应支护优化技术,为类似巷道支护提供理论和技术借鉴。

1 巷道工程概况

某煤矿可采16#煤均厚8.8 m,煤质稳定,倾角8°~18°,被炭页岩分隔成4 层,各分层之间厚薄约0.1~0.9 m,围岩稳定性控制较为困难。目前所开采煤层巷道沿16#煤层底板掘进,伪顶为煤与炭页岩互层,厚约0.5 m,完整性差;直接顶为易垮落的煤及夹矸,厚度达6.0 m 左右;底板围岩岩性较好,为5.3 m 细砂岩。16402 综放工作面回风巷断面为斜顶矩形,处在该煤层中,巷道采用锚杆+金属网+W 钢带+锚索联合支护形式,原支护方案如图1。

图1 原支护方案

2 回风巷变形破坏特点

2.1 现场调查

1)现场变形破坏特征。16402 工作面回风巷煤层顶板分层较多,煤层较厚,是典型的复合顶板,在原支护形式下,现场发现顶板出现冒顶,大面积离层,两帮变形破坏严重,部分地区金属网被拉破,托盘弯曲变形严重,钢带断裂等现象。

2.2 室内试验

1)围岩强度测试。取顶板炭页岩、底板细砂岩、16#煤分别在CMT 5305 试验机上做单轴压缩试验,试验显示上述3 种岩体单轴抗压强度分别为25.64、29.20、3.46 MPa,从试验可以看出煤的承载性能非常差,细砂岩强度较好,大部分炭页岩具有较好的承载能力,但部分炭页岩抗压强度较低,有的甚至比煤的承载能力还差。

图2 不同时期顶板破坏示意图

2)顶板炭页岩成分分析。通过X 射线衍射仪对顶板夹矸炭页岩中矿物成分进行了分析,测试结果为炭页岩成分以高岭石为主,并含有伊利石、菱铁矿和绿泥石等。其中高岭石吸水性强,遇水后发生泥化现象,能弱化巷道顶板的稳定性,伊利石在水中易发生混浊现象,吸水后变成糊状,是引起变形甚至冒顶的主要因素之一,同时,菱铁矿的脆性和硬度较高,对风化作用十分敏感,经过风化作用,强度进一步降低。

3 巷道变形及破坏机理

3.1 破坏原因分析

1)高应力导致的围岩流变。垂直应力水平高,利用水压致裂法测得16402 工作面最大水平主应力为σmax=21.0 MPa,中间主应力σV=13.16 MPa,最小主应力σmin=9.0 MPa,在长期高应力作用下,围岩表现出明显的流变特性,通过对围岩变形位移监测,在开掘20~60 d 巷道顶板最大变形由159 mm 增加至240 mm,同时围岩内部破碎区域和裂隙发育区也不断扩大。

2)地质条件差。顶板浅部围岩破碎,节理裂隙发育,在高应力作用下极易发生离层。此外,顶板和帮部为煤体,围岩抗压强度低,受力极易破碎,夹矸岩层强度变化大,夹矸岩层强度低时,降低了围岩的整体强度,巷道围岩不稳定。

3)水的影响。由于顶板在施工过程中长期存在淋水现象,顶板夹矸吸水,同时风化作用弱化了顶板强度,在高应力作用下顶板出现下沉和离层。

4)围岩结构不合理。由于软弱煤岩复合顶板存在不稳定、岩层岩性软弱、结构面多发等特点,故而此类顶板易形成应力集中,发生离层破坏现象。16402 回风巷巷道为斜顶矩形,顶板肩角处易形成应力集中导致支护结构体破坏。

3.2 破坏力学机理

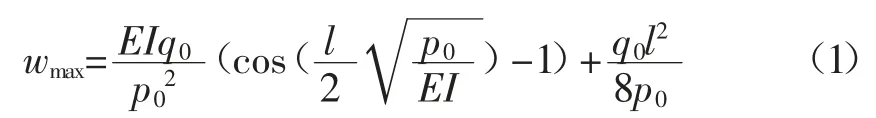

根据材料力学,将上部岩梁简化为组合岩梁分析,巷道轴向取单位长度,对于受水平荷载p0的岩层,其最大挠度wmax可表示为[16]:

服装PDM系统使用功能模块化设计的思路,可以很好的适应多种运作模式,提升PDM系统产品化程度。企业在实施应用过程中无需重组运营架构,甚至无需改变产品开发人员的工作习惯,选用适合企业运营架构需求的PDM模块进场实施即可。模块化设计的PDM系统结构,使其在各类服装企业尤其是中小型服装企业的适用性得到进一步提升

式中:E 为岩层弹性模量;q0为岩层所受垂直荷载;l 为巷道跨距;I 为岩层惯性矩。

若q0、p0保持不变,通常I、l 也不变,则最大挠度仅与岩层弹性模量相关,岩层软弱时,弹性模量小,因此其最大挠度也最大,软弱夹层的存在致使各岩层挠度不同,顶板产生离层和破坏。

4 现场试验与效果分析

4.1 优化技术方案确定

根据以上巷道变形破坏机理的分析,对于软弱煤岩复合顶板巷道变形破坏可以从以下3 个方面来进行控制。

4.1.1 改善围岩环境

由式(1)可知,减小岩层最大挠度可通过减小岩层所受垂直载荷q0和巷道跨度l 来完成,但由于巷道要满足运输行人等要求,巷道下部区域无法进行更改,因此可以通过改变顶板部分断面形状来间接减小岩层所受垂直载荷q0和巷道跨度l。

4.1.2 控制淋水

首先合理布置疏水钻孔,以减小煤岩复合顶板中水的含量,从而降低水对顶板岩体的弱化作用;其次,根据柱状图和钻孔窥视图像,锚索长度宜控制在7.3 m 内,以防止锚索钻孔导通上部含水砂岩,增加顶板的含水量。

4.1.3 优化支护参数

选择锚杆支护参数和最佳匹配的锚杆锚索预紧力,从而保证巷道围岩稳定,矿井正常安全生产。通过上述分析,结合现场经验以及数值模拟确定了16402 回风巷支护方案如下。

1)巷道断面。由力学分析可知,拱形巷道顶板受力良好,可以大大减小底层顶板岩梁所受拉应力,同时,拱形巷道在直接顶下部的岩体相当于间接减小了巷道跨度,提供了一定的向上的支撑力,因此16402 回风巷断面设为直墙拱形,同时保证巷道通风、运输、行人和安全生产的需要。

2)锚杆间距和排距。通过经济分析支护的材料和施工费用以及数值模拟计算与分析,同时为提高巷道掘进速度,将锚杆间排距均定为800 mm。

3)预紧力。通过数值模拟软件分析对比锚杆与锚索不同预紧力下围岩位移场和应力场的分布特征,同时考虑现场施工条件,确定顶锚杆预紧力为37.5 kN、帮锚杆为28.49 kN、锚索为120 kN。

4)锚杆锚索长度根据松动圈深度和经验计算公式确定。

5)锚杆锚索规格。顶板选取φ20 mm×2 400 mm高强左旋无纵筋螺纹钢锚杆,配套使用半球形垫圈和减摩垫圈,快速安装的高强螺帽;帮部φ18 mm×2 000 mm 左旋螺纹钢锚杆;锚索为φ21.6 mm×7 300 mm,每隔2 排锚杆打1 排锚索,间排距为1 600 mm×1 600 mm。支护参数如图3。

图3 支护示意图

6)加强支护。对顶板部分区域采取高强预应力锚索加强支护,加强支护锚索规格同5),锚索预紧力不少于120 kN,同时对加强支护锚索受力进行监测,保证锚索预应力的有效施加。

4.2 技术方案数值模拟

为确定回风巷支护方案的可行性,利用FLAC3D软件,不考虑采动影响,根据现场实际分别对提出的支护方案与原方案进行了数值模拟,模型大小为50 m×50 m×10 m,岩性参数见表1,得到了2 个方案的计算结果如图4。由图4 可以看出,相比于原支护新支护方案顶板垂直位移由302 mm 降低至74 mm,帮部最大位移量由190 mm 降至66 mm,降幅十分明显。

4.3 现场应用效果检测

为了检测新支护方案的运用效果,在试验巷道上选取3 处监测点进行围岩表面位移监测,同时通过钻孔窥视围岩内部情况。

现场变形监测如图5。由图5 可知,巷道在掘后0~10 d,顶底板变形较为剧烈,约为4~10 mm/d,随后顶底板运动趋于稳定,最大移近量为84 mm,两帮变形与顶底板变形规律相同,最大移近量达61 mm,后期的收敛速率均小于1 mm/d,其变形量均能保证矿井的有效安全生产。

表1 岩层力学参数选取

图4 2 个方案数值模拟位移云图

通过围岩内部裂隙观测录像可知:巷道顶板1 m 范围内裂隙发育程度高,存在破碎;1~3 m 范围内局部零星分布横纵裂隙;3 m 范围外围岩完整性较好。因此巷道稳定性较原支护好。

图5 现场变形监测

5 结 论

1)16402 回风巷由于煤岩体强度相差较大,为典型的软弱煤岩复合顶板巷道,相互之间的变形不协调,易于离层而产生较大的变形压力,导致锚杆、锚索承受较大的变形而破断,甚至酿成顶板事故的发生。

2)通过钻孔测试、岩石力学试验和岩石成分分析可知软弱煤岩复合顶板顶板破碎区较为发育,煤体岩石力学性能差,岩层含有遇水易膨胀,弱化围岩的成分。

3)根据现场实际和理论分析,将原巷道形状改为拱形,同时对支护参数进行优化,结合现场经验确定了16402 回风巷支护方案。

4)现场实践表明,采用了优化后的支护方案有效地控制了16402 回风巷的变形破坏,保证了矿井的高效生产。