基于STM32的低成本高精度电能测量装置设计*

范大勇

(东南大学 建筑设计研究院有限公司,江苏 南京 210096)

0 引 言

随着国家节能减排的不断深入,能源消耗越来越得到广泛的重视[1]。通过监测电能消耗情况,可以逐步完善能耗管理,不断改进能耗优化方案,这样使得整体的能耗取得节能减耗的效果。高精度电能测量装置作为智能电网的采集终端,在广泛应用的同时也朝着高精度、多功能、网络化、高稳定、多时段、高寿命等高附加值的智能方向发展[2]。

本文高精度电能测量的需求为基础,设计一种低成本、功能多样的电能测量装置,对电力参数进行有效地监测,以适应智能化的发展。

1 硬件设计

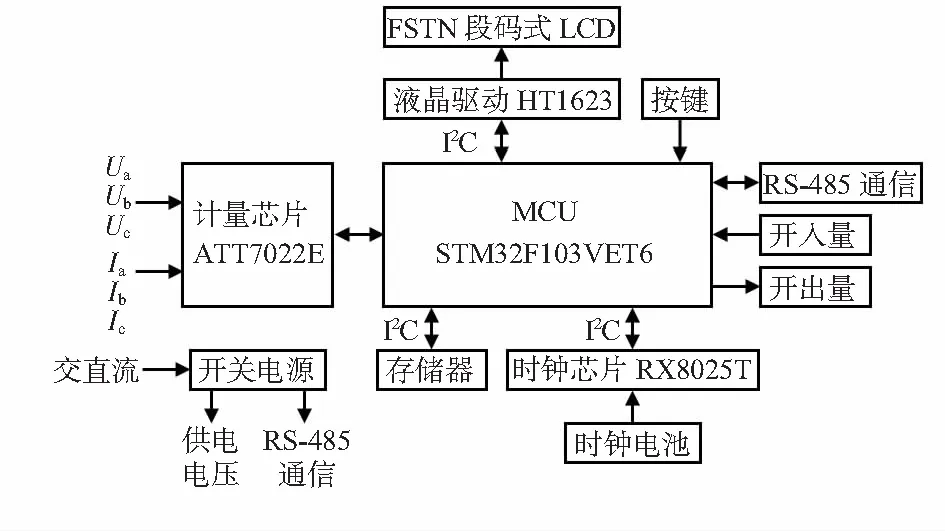

如图1所示,电流采集采用了互感器进行信号转换,转换后的信号直接送入高精度电能采样芯片ATT7022EU进行采样计算。开入量采样利用光耦隔离把数字输入信号传输给STM32的IO口进行中断处理;开出量直接由MCU的标准IO口输出控制信号,通过低成本三极管开出缓冲电路控制继电器。本系统充分利用MCU的USART功能,采用特别设计的双光耦式通信隔离模块,大大简化通信模块器件,形成标准RS—485通信接口。采用国际标准的Modbus-RTU协议,从而实现远程数据读取或参数写入。电表具有LCD段式液晶显示模块和4位按键输入,方便用户直观地进行人机交互。利用MCU的IIC功能,连接外部标准EEPROM存储器,通过软件设计,可靠存储电表的设置参数和电能数值,在装置失电时可长期保存各类数据。

图1 测量装置的原理结构

1.1 信号采样电路

本装置正常的电流信号输入为5 A,由于ATT7022EU内置的模/数转换器(analog to digital converter,ADC)输入范围为±0.5 V,所以,前端输入的5 A电流信号必须通过互感器整流,转换为合适的小信号便于芯片采样[3]。选择的互感器的原侧和副侧的比例是2 000︰1,输入的5 A电流信号在互感器后转换为2.5 mA的信号,通过68 Ω电阻采样器,得到有效值为170 mV的电压采样信号输入到芯片的电流输入AD口。而输入的电压信号标准是220 V,考虑到采样芯片的输入特性,直接使用电阻分压的典型电路来设计。既可以减少电压互感器的期间成本,同时在硬件上减小了电压输入回路的角差,使得采样得到的结果更加准确。通过电阻分压电路,220 V电压采样信号被转换成220 mV的电压采样信号输入到采样芯片的电压输入AD口。

图2 信号采样输入电路

ATT7022EU内部的AD采样方式是差分采样,需要配合标准RC滤波电路进行滤波,进一步保证采样波形的精度。ATT7022EU内部还含有高精度的AD采样基准,为了保证该基准电压的稳定,需要在基准输出端加上10 μF和0.1 μF电容器进行去耦。

图3 信号采样芯片电路

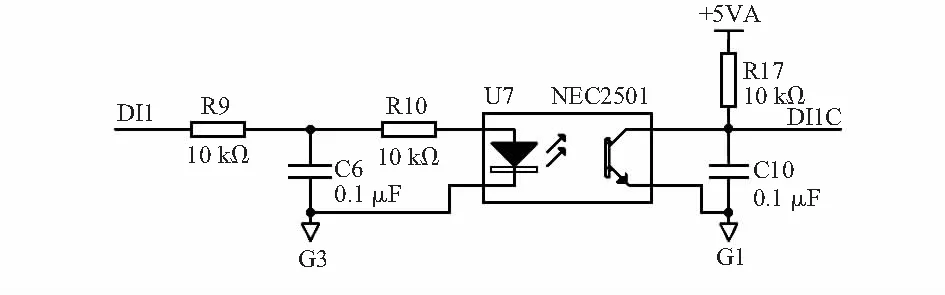

1.2 开入与开出电路

设计开入模块采用光耦隔离方式输入,外侧采用隔离直流15 V电压供电,并加入二极管防止电压回流。在光耦前端采用RC滤波电路,用以减小在开关变化瞬间所产生的信号尖波,防止后端系统产生误判。

图4 开入电路原理

此处光耦选用了市面上较为常见的NEC2501光耦,光耦隔离电压可达到AC2000 V。转换后的电压由内部进行5 V电压偏至,直接输出给微控制器引脚进行采样。

在开出电路设计上,独特采用了三极管的驱动方式,并且同时考虑到电能量校表的方便性,所以,在开出模块上重叠设计了继电器和光耦方式的可选兼容方式。设计不仅节约了成本,而且可以根据最终不同应用场景需要选择不同元件的安装,用以达到不同的功能需求。

图5 开出电路原理

1.3 通信电路

通信模块上采用微控制器内部的UART模块输出信号外加入光耦,起到数字化的电气隔离作用[4]。考虑到实际的使用环境,选用了NEC2501光耦,并设计选用两光耦的方式取代了传统的三光耦设计方式,不仅节约了期间成本,而且节省了通信所用到的IO口数量。在光耦隔离后使用TI公司的RS—485总线芯片SN65HVD3082直接输出RS—485通信接口。本设计中的通信端口波特率最高可以达到9 600 bit/s,光耦隔离电压可达到AC2500 V,这样的参数足以满足实际使用的需求。

图6 通信电路原理

2 软件设计

软件程序设计中,采用了标准的操作系统架构。程序底层使用了实时操作系统μC/OS II[5]。程序的应用层采用了模块化设计,使得整个应用层程序各分块相互独立,具有优秀的可读性和方便的可移植性。

测量装置的应用层功能模块主要包括采样计算程序、显示程序、存储程序以及通信程序。

2.1 采样计算程序

设计采样芯片采用了均方根值算法,不仅能准确地测量正弦波电量,对波形畸变的电量同样有效;芯片内部把每周波采样点数控制在64点以上,使得结果具有较高的可靠性和精度[6]。该计算方法离散化后的计算公式如下:

电流有效值

(1)

有功功率和无功功率

(2)

有功电能

(3)

式中N为每周期等间隔采样点数,u(k),i(k)分别为第k次采样的电压、电流瞬时值,I为电流有效值,P为有功功率有效值,Q为无功功率有效值,W为有功电能。

设计采用的电能采样芯片具有响应速度快,计算精度高等特点,并且在100 ms内即可将所有电路数据全部完成刷新。在采样计算程序内采用500 ms的定时中断完成对采样芯片内所有数据的读取,这样的高频率数据刷新,足以满足装置显示的需求。

2.2 存储程序

设计采用存储芯片为标准的存储芯片AT24C16,存储容量为2 kB,相对于传统设计中的铁电存储器,性能上有所欠缺,但其成本只需要铁电存储器的20 %。针对存储芯片的性能不足,采用增加冗余校验的软件优化设计,以达到可靠存储的目的。软件设计中根据存储芯片功能划分存储段如表1。

表1 存储芯片功能划分

分段1,2,3中包含的数据块采用整块存储方式,每个存储块最后1字为和校验区。写入数据时独立计算校验值并将整块数据同时改写入原地址及备份地址。在读取数据时首先读取原地址数据,读取后计算校验值并与存储的校验值比对,如正确直接采用,如校验值错误,则延时1 s再次读取原地址数据。如校验再次错误则读取备份地址数据。此时若备份数据校验正确,则使用备份数据改写原数据,若校验错误则延时1 s再次读取备份数据,若再次错误置报警标志位,记录存储器异常事件ERR1。分段4中数据由出厂参数保存操作使数据块整体存储,存储时存储块最后1字为和校验区。读取时校验整体数据校验位,如错误后置报警标志位,记录存储器异常事件ERR2。分段5中数据写入时可不按照数据块整体存储,可按照记录分条存储,但每条数据最后1字为和校验区。读取时如正确直接采用,如校验值错误,则放弃该次读取的数据。

通过以上存储软件的设计,可以使得该装置存储数据的安全性和可靠性得到较好的保证,从而在节省成本的同时保证了产品的优良性能。

2.3 定时器中断程序

定时器中断程序主要是对系统内各个模块进行定时触发。同时在定时器中断中根据不同的时间分区分别进行一些功能的扫描执行操作,具体操作流程如图7所示。

图7 中断程序流程

2.4 通信中断程序

通信中断程序分为接收中断和发送中断,接收中断程序负责把RS—485端口接收的通信数据进行一次校验,然后直接保存在接收缓存器中[7]。由主程序中的通信数据处理程序对数据进行提取、CRC校验和按照标准通信协议进行响应,待在响应完以后,将响应结果放入发送缓存区等待发送,同时启动发送中断。发送中断在每发送完一个字节数据后会自动产生第二次发送中断,直到发送数据长度达到预置的数量后就会切换通信状态到等待接收。

3 实验验证

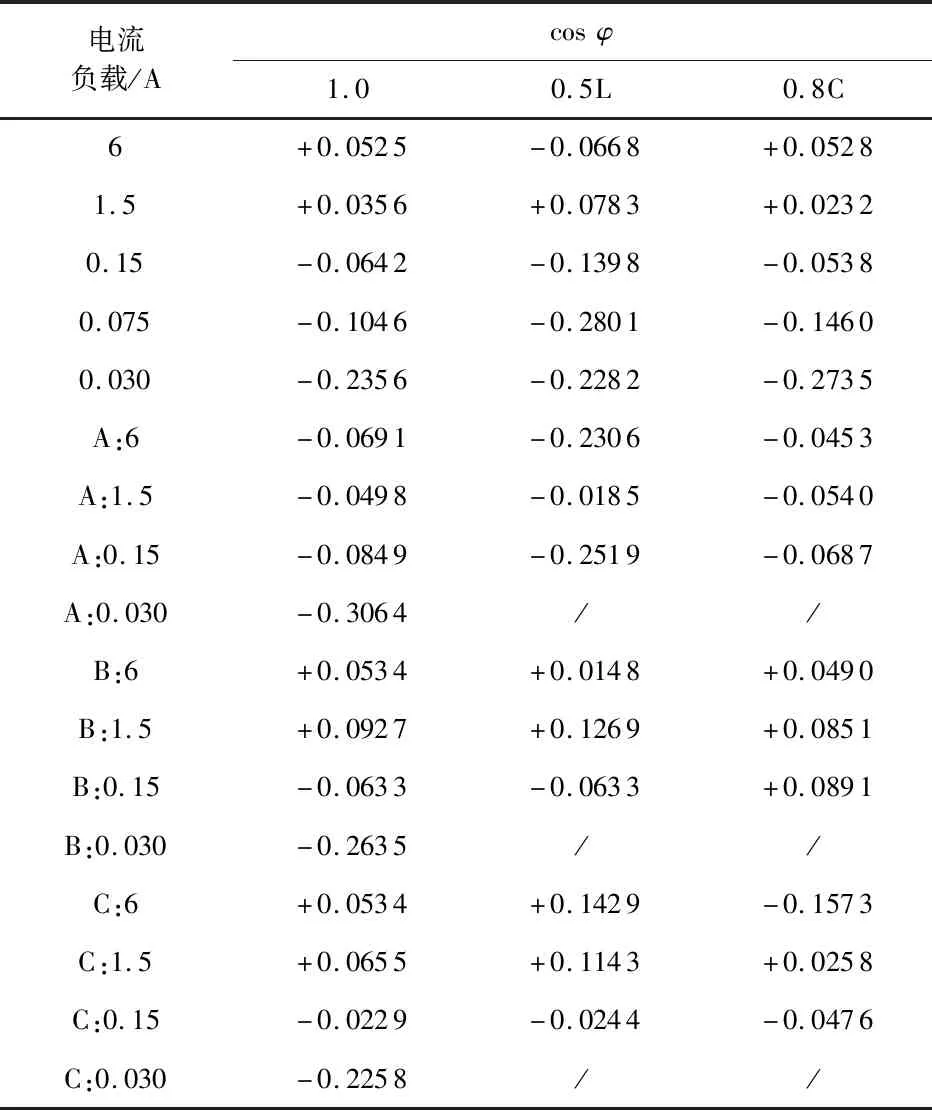

把该装置送至电力工业电力系统自动化设备质量检验测试中心进行了型式试验。其电能测量精度达到了0.5 s级的要求。主要性能测试数据结果如表2~表4所示。

首先对测量装置的电流、电压、频率有效值测量精度进行测试,测试结果如表2。

表2 电压、电流、频率测试数据

结果说明了测量装置的基本电量测量精度达到标准规定的0.2级误差标准。

针对电能测量装置的有功电能测量,选用电能表检定标准源进行分相、合相及不同电流档的电能测量[8]。测试结果如表3。

表3 有功电能精度

结果说明了测量装置的电能测量精度达到标准规定的0.5 s级误差标准,如表4。

表4 EMC试验结果

试验环境条件:温度25 ℃;相对湿度:50 %;标准源:N72230;标准源输出精度:0.05 %;测试条件:电压220 V;电流5 A,频率50.00 Hz。

4 结 论

该电能测量装置以STM32微控制器为核心,通过深入合理的硬件和软件设计,在节约成本的同时,大大提高了电能的测量精度,使之能够达到0.5 S级的要求。且装置抗干扰能力强,EMC测试等级为四级;并实现了ModBus-RTU协议下的远程通信,使该装置更加智能化,且实现了远程测控。该装置目前已在工程大量应用,并在使用中得到了用户的好评。