MEMS单晶硅加热雾化芯片设计与制作*

韩 熠, 宋凤民, 李廷华, 陈 李, 吴 俊, 朱东来

(1.云南中烟工业有限责任公司技术中心,云南 昆明 650202;2.重庆大学 新型微纳器件与系统重点学科实验室,重庆 400044;3.重庆大学 光电技术及系统教育部重点实验室,重庆 400044)

0 引 言

雾化是采用物理的方法将液体分散成微小液滴的过程,在雾化治疗、油雾润滑、雾化加湿等领域应用广泛。常用的雾化方法有超声雾化、气流雾化、振动雾化、声表面波雾化、加热雾化等等[1~4]。对于水、药液等低粘度液体,超声雾化、微孔振动雾化等均具有较好的雾化效果。而对油等高粘度液体,加热雾化则是一个较好的选择。加热雾化是将加热器的温度升至液体沸点附近,使得接触的液体快速气化形成雾滴。

微机电系统(micro-electro-mechanical system,MEMS)微加热芯片具有体积小、一致性较好等优点,在气体传感器、湿度传感器、PCR芯片等领域得到重要应用,国内外报道了多种结构的MEMS微加热芯片,这些发热芯片大多是在衬底上制作电阻器作为发热体,工作时在发热体电极上加载电压,进而产生焦耳热使得芯片温度上升[5~7]。常见的发热电阻器材料包括Pt,Au,SiC,TiN等,研究的重点在发热电阻器的几何结构、分布方式等,以提高升温的迅速性和温度分布的均匀性[8~10]。对于液体的加热雾化应用,上述结构的发热芯片存在以下不足:一是对于大功率、高温加热容易导致电阻器脱落;二是由于芯片要和液体长期接触,使得发热电阻器与液体之间的绝缘变得困难;三是由于电阻器通过热传导来加热芯片,使得电阻器的布局对芯片温度分布均匀性影响较大,需要精心设计芯片结构,制造工艺也相对复杂。

为此,本文提出一种新型的单晶硅发热芯片结构,利用完整的重掺杂单晶硅层作为发热体,较好地克服了上述问题。本文对芯片进了设计和仿真分析,通过各向异性湿法腐蚀工艺完成了芯片的制作,并对芯片的发热性能进行了初步测试。

1 单晶硅加热雾化芯片设计

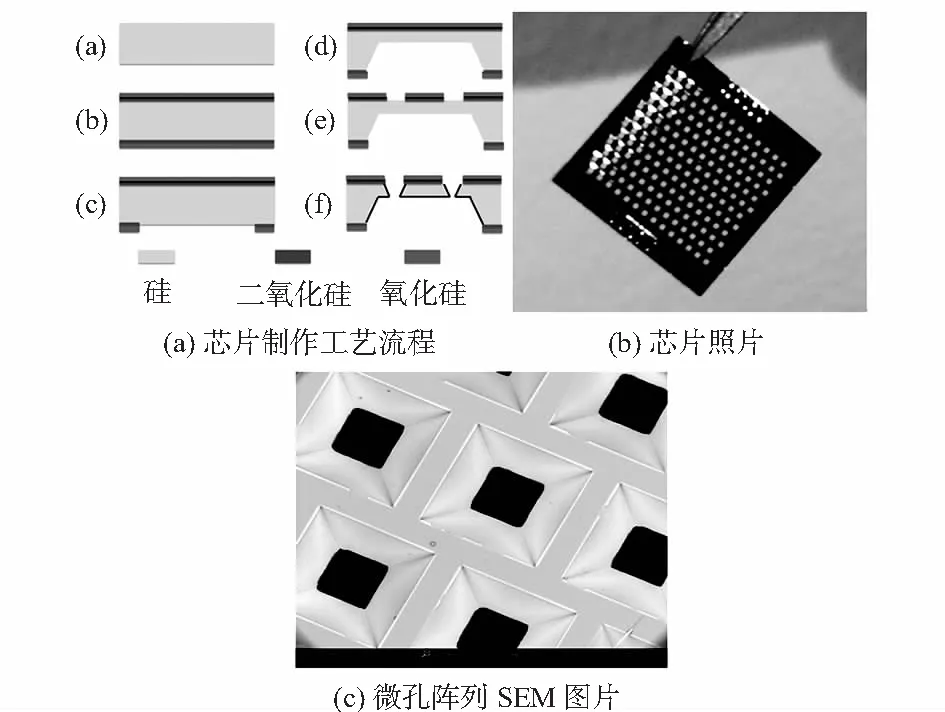

与金属依靠自由电子导电不同,半导体是依靠电子和空穴两种载流子导电。由于本征激发的载流子非常少,因此本征硅的导电能力很差。本文选用重掺杂的N型(100)单晶硅,如图1所示为芯片结构示意图。芯片主体为低阻单晶硅,中部设置500 μm边长的正方形雾化孔阵列,总共168个。芯片与金属引线通过银浆连接。芯片直接采用重掺杂的单晶硅作为发热体,而无需额外制作发热电阻器,克服了电阻器热传导过程导致的温度分布不均的问题。

图1 单晶硅加热雾化芯片结构示意

加热雾化芯片设计参数:电阻率为约5×10-3Ω·cm,长为10 mm,宽为10 mm,硅片总厚为500 μm,孔边长为500 μm,孔数量为168,芯片发热层厚度为100 μm。在不考虑雾化孔阵列和银浆接触电阻的情况下,可以估算出芯片电阻大约0.5 Ω。由于孔阵列和银浆接触电阻的存在,实际测得的电阻会增大。

2 芯片电—热耦合仿真

为评估加热芯片的温度分布均匀性,采用ANSYS10.0软件进行电热耦合分析。为了降低计算复杂度,对模型进行了适当简化,微孔阵列的数量有所减少,而且仿真中没有设置空气对流系数,仿真结果的温度比实际温度要高。仿真的参数:杨氏模量为160 GPa,泊松系数为0.24,电阻率为5×10-3Ω·cm,热膨胀系数为2.6×10-6/K,导热系数为150 W/mK。

电热耦合仿真结果如图2所示。由于结构对称,两电极之间的电势云图也大致对称(见图2(a));从图2(b)温度分布云图可以看出,该芯片由于采用整层的单晶硅作为发热电阻,其温度分布非常均匀。

图2 ANSYS电热耦合分析结果

3 芯片的制作工艺

主要采用各向异性湿法腐蚀完成芯片的制作,工艺流程如图3(a)所示,其主要工艺步骤为:a) 选用4 in,500 μm,〈100〉晶向的N型重掺杂单晶硅,清洗烘干;b)双面热氧化200 nm的二氧化硅(SiO2)层,再通过(low pressure chemical vapor deposition,LPCVD)制作200 nm的氮化硅层;c)在硅片背面光刻,通过SF6等离子刻蚀去除裸露的氮化硅层和氧化硅层;d)通过70 ℃,33 %的KOH湿法腐蚀减薄至100 μm;e)在硅片正面光刻,采用SF6等离子刻蚀去除氮化硅(Si3N4)和SiO2层;f)采用70 ℃,33 %的氢氧化钾(KOH)湿法腐蚀微孔阵列直至完全穿通,并经热氧化,使所有裸露的单晶硅覆盖一层200 nm的SiO2作为绝缘层。切片完成的芯片照片如图3(b)所示,图3(c)为孔阵列的扫描电镜图片。

图3 芯片制作工艺、照片及SEM

4 加热雾化芯片测试实验

建立测试平台,对加热雾化芯片进行了初步测试。将微型温度传感器紧贴在芯片表面,选用的微型温度传感器体积为2.3 mm×2.0 mm×1.1 mm,测试时不会对芯片温度造成较大影响。采用可调直流电源给芯片施加电压。

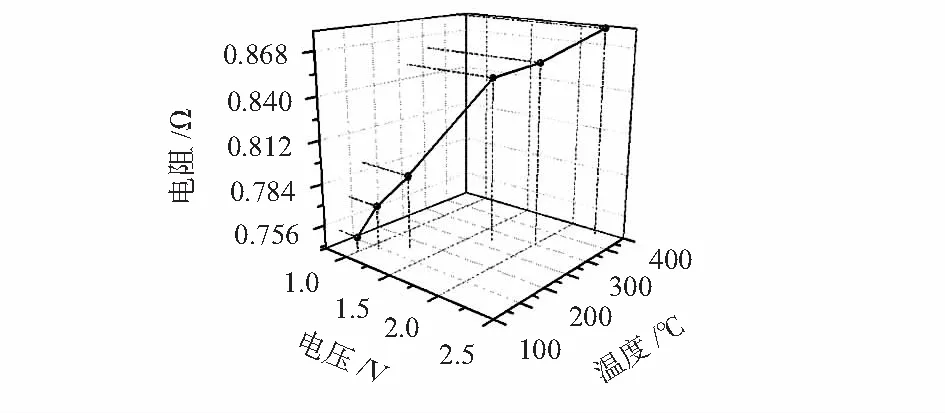

首先测试芯片的电阻值。室温下测得芯片电阻约为0.6 Ω,包括引线电阻、接触电阻和芯片自身的电阻。将温度传感器紧贴在芯片中心区域,给芯片施加不同的电压,测量不同温度下的芯片电阻值。测试结果如图4所示。随着温度上升,芯片的电阻增大,二者呈正相关。采用3.7 V供电(锂电池的电压),4 s内芯片温度可上升至300 ℃。

图4 电压、温度与电阻的关系曲线

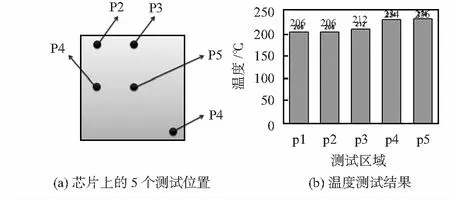

其次对芯片表面温度分布均匀性进行测试。给芯片施加1.5 V的直流电压,待温度稳定后,在芯片上选择5个区域进行测试,如图5所示。芯片中心的温度最高,角落温度最低,最低温比最高温低12.7 %。ANSYS仿真中,将两个电极位置的参考温度设为25 ℃,因此和实际测试有一定差异。

图5 温度均匀性测试

对芯片的加热雾化性能进行测试。选用甘油作为测试液体,其粘度为1 500 cp,沸点290.0 ℃。将甘油滴在滤纸上,与芯片紧密接触,采用锂电池对芯片施加3.7 V的电压。雾化测试结果如图6所示,当芯片温度升至250 ℃以上,甘油开始迅速雾化。

图6 甘油雾化测试

5 结 论

测试结果表明:芯片电阻约0.6 Ω,且阻值与温度呈正相关;芯片升温迅速,3.7 V供电时大约4 s温度可上升至300 ℃;芯片温度分布比较均匀,稳定时最低温比最高温低12.7 %;采用3.7 V锂电池供电,可实现对高粘度甘油的迅速雾化。该芯片结构和制作工艺流程简单、温度均匀性好,有利于实现大批量制造。