再生沥青混合料路用性能及路面修补应用研究

范一平

(山西省公路局 太原公路分局,山西 太原 030012)

0 引言

近年来,由于公路的大规模发展,我国交通路网逐步趋于完善,但沥青路面在运营期间经常出现不同程度病害,为保证道路安全运营需及时对其进行修复[1]。公路在翻修过程中会产生大量废旧沥青混合料,若不及时进行处理不仅会造成沥青资源的浪费,更会对生态造成一定污染,因此,如何将废旧沥青混合料进行再回收利用成为当下学者亟需解决的重要课题[2]。

目前,国内外关于再生沥青混合料展开了大量研究,如程培峰等[3]研究了旧料掺量对热再生沥青混合料拌和压实温度及性能的影响,针对不同旧料掺量的热再生沥青混合料进行试验,结合黏温曲线和体积指标控制方法对最佳拌和压实温度进行试验分析。郭娟等[4]分析了高RAP掺量热再生沥青混合料动态流变性能,分别测定了不同温度时动态模量、相位角、疲劳因子和车辙因子随加载频率和RAP掺量的变化情况。李达[5]探讨了旧料掺量对温拌再生沥青混合料耐久性的影响。由于废旧沥青混合料的特殊性,其掺量对再生沥青混合料产生的影响不同,以往研究主要着重于制作工艺和路用性能,而关于掺量问题还有待进一步提升[6]。基于此,本文深入研究了旧沥青混合料掺量对再生沥青混合料各项路用性能的影响,提升了旧沥青混合料掺量,并结合实际工程验证了该旧料掺量再生沥青混合料的路面应用效果及经济效益。

1 试验原材料

a)新沥青 试验选用70号基质沥青,加热温度为150℃,其基本性能测试结果如表1所示。

表1 70号基质沥青基本性能指标

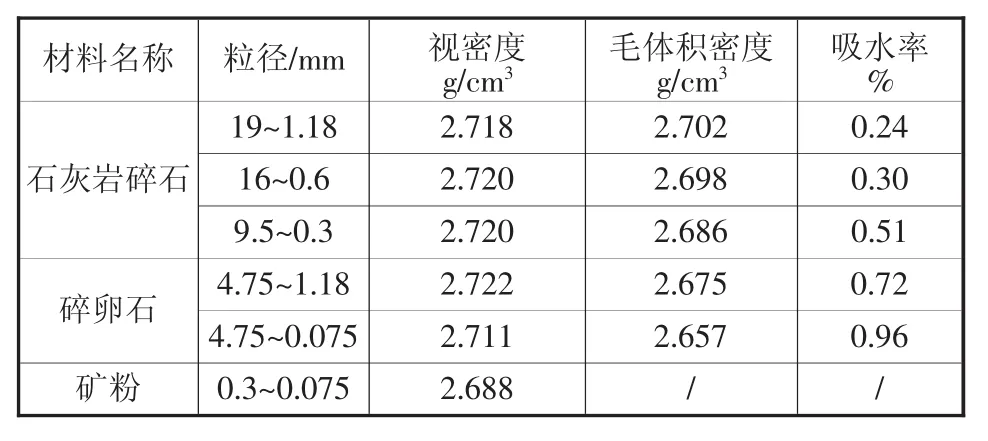

b)集料及矿粉 试验所用粗集料为石灰岩碎石,细集料为碎卵石,填料采用矿粉,其基本物理力学性能如表2所示。

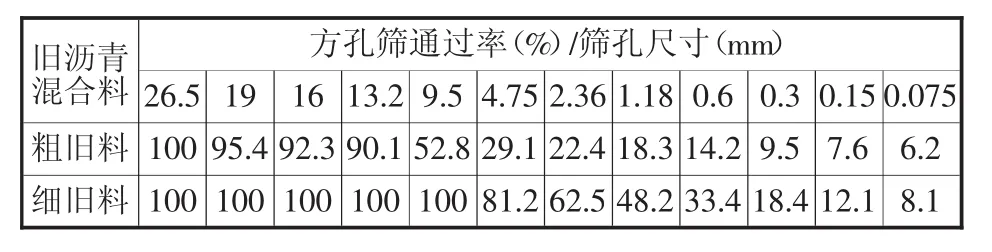

c)旧沥青混合料 试验选用某公路回收的路面铣刨料,为防止该铣刨料级配发生较大变异,根据《公路沥青路面再生技术规范》(JTG F41—2008)要求,在制备再生沥青混合料前,采用9.5 mm方孔筛分为粗、细两种集料,筛分结果如表3所示。

表2 集料基本物理性能

表3 旧沥青混合料筛分结果

2 试验方法

2.1 配合比设计

试验选用再生沥青混合料级配类型为AC-20型,分别制备旧沥青混合料掺量为0%、20%、40%及60%的马歇尔试件,为减小不同旧料掺量的再生沥青混合料级配误差,保证试验结果的精准性,混合料油石比为4.6%,其矿料配合比设计如表4所示。

表4 再生沥青混合料配合比设计 %

2.2 马歇尔试验

根据上述设计的再生沥青混合料配合比,采用马歇尔击实法分别制备不同旧料掺量的马歇尔试件,击实次数为双面各75次,混合料拌和温度及试件成型温度分别为150℃和140℃,马歇尔试验结果如表5所示。

表5 试件马歇尔试验结果

3 试验结果分析

为研究旧料掺量对沥青混合料路用性能的影响,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)规范试验要求,分别对不同旧料掺量的马歇尔试件进行高温车辙试验、小梁弯曲试验、冻融劈裂试验以及4点梁疲劳试验,对比分析了不同旧料掺量再生沥青混合料的高温稳定性能、低温抗裂性能、抗水损害性能以及抗疲劳性能,具体分析过程及试验结果如下。

3.1 高温稳定性

沥青混合料高温性能主要以动稳定度表征情况来进行评价,通过车辙试验分别对不同旧料掺量再生沥青混合料试件的动稳定度进行测试,得到试验结果如图1所示。

图1 不同旧料掺量-动稳定度变化曲线

根据图1可知,随着旧料掺量的增大,再生沥青混合料的动稳定度呈不断增大趋势,且不同旧料掺量的再生沥青混合料动稳定度均大于1 000次/mm,满足《公路沥青路面施工技术规范》(JTG F40—2004)规范要求,说明旧沥青混合料的掺入可以有效提升再生沥青混合料的抗车辙性能,分析原因是旧沥青混合料由于长时间的使用早已老化变硬,同时沥青中的沥青质能一定程度改善沥青的抗车辙性能,从而可以有效提升再生沥青混合料的高温性能。由于再生沥青混合料的动稳定度随着旧料掺量的增加而增大,因此再生沥青混合料的高温性能并不能成为确定旧料掺量的关键因素。

3.2 低温抗裂性能

图2 不同旧料掺量-破坏应变变化曲线

低温抗裂性能主要是体现沥青混合料在低温或温度急剧下降时抵抗开裂破坏的能力,通过小梁弯曲试验分别对不同旧料掺量再生沥青混合料试件抵抗低温开裂能力进行测试,得到试件破坏应变变化曲线如图2所示。

根据图2可知,随着旧料掺量的增大,再生沥青混合料的破坏应变值呈不断减小趋势,当旧料掺量由0增至40%时,再生沥青混合料的破坏应变值均大于2 000 με,满足《公路沥青路面施工技术规范》(JTG F40—2004)规范要求,当旧料掺量达到60%后,再生沥青混合料的破坏应变值均要低于2 000 με,说明过量掺入旧沥青混合料会导致再生沥青混合料的低温性能达不到规范要求,原因是旧沥青混合料老化后变硬变脆,在低温环境下极易脆裂,从而导致再生沥青混合料的低温性能有所下降。因此从再生沥青混合料低温性能考虑,旧沥青混合料掺量应小于40%才能有效保证低温性能达到规范要求。

3.3 抗水损害性能

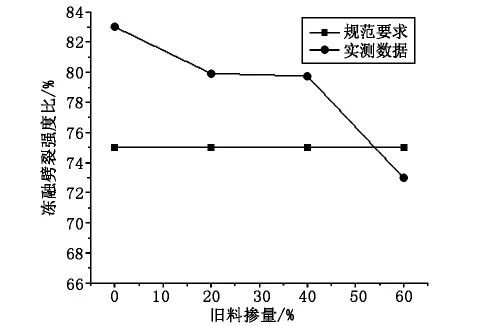

通过冻融劈裂试验分别对不同旧料掺量再生沥青混合料的抗水损害能力进行测试,得到试件冻融劈裂强度比变化曲线结果如图3所示。

图3 不同旧料掺量-冻融劈裂强度比变化曲线

根据图3可知,随着旧料掺量的增大,再生沥青混合料的冻融劈裂强度比呈不断减小趋势,当旧料掺量由0增至40%时,再生沥青混合料的冻融劈裂强度比均大于75%,满足《公路沥青路面施工技术规范》(JTG F40—2004)规范要求,当旧料掺量超过40%后,再生沥青混合料的冻融劈裂强度比开始急剧下降,均要低于75%,说明过量掺入旧沥青混合料会导致再生沥青混合料的抗水损害性能达不到规范要求,因此从再生沥青混合料抗水损害性能考虑,旧沥青混合料掺量应小于40%才能有效保证低温性能达到规范要求。

3.4 抗疲劳性能

通过4点梁疲劳试验分别测试不同旧料掺量再生沥青混合料的疲劳性能,试件破坏标准以劲度模量低至初始劲度模量的50%为基准,得到试件疲劳寿命变化曲线如图4所示。

图4 不同旧料掺量-疲劳寿命变化曲线

根据图4可知,随着旧料掺量的增大,再生沥青混合料的疲劳寿命呈不断减小趋势,说明旧沥青混合料的掺入会降低再生沥青混合料的抗疲劳性能。当旧料掺量由0增至40%时,再生沥青混合料的疲劳寿命减小趋势相对较小,当旧料掺量超过40%后,再生沥青混合料的疲劳寿命开始急剧下降,说明过量掺入旧沥青混合料会严重降低再生沥青混合料的疲劳性能,因此从再生沥青混合料抗疲劳性能考虑,旧沥青混合料掺量越小越好。综合考虑再生沥青混合料的高温性能、低温抗裂性能、抗水损害性能以及抗疲劳性能,旧沥青混合料的掺量选取40%时不仅可保证各项性能均满足规范要求,同时旧料利用率也可达到最大化。

4 实例分析

以某绕城高速公路为研究背景,该路段于2007年9月开始正式运营,总投资约22.64亿元,全长49.5 km,车道设计为双向六车道全封闭高速公路,行车最高时速为120 km/h。由于长期行车荷载作用,部分路面出现大量不规则裂缝(如图5所示),为保证道路的安全运营,决定对病害路面进行修复,为验证旧沥青混合料掺量为40%的再生沥青混合料的实际工程应用效果,以室内试验结果为基础,取3 km病害路段采用再生沥青混合料进行再生铺筑,其余路段采用基质沥青混合料进行修复,通过对比分析实际检测结果来判定再生沥青混合料的工程实用性能。

试验路段使用旧沥青混合料掺量为40%的再生沥青混合料和基质沥青混合料均由拌和站统一生产,基本工艺参数、级配设计以及油石比均与室内试验保持一致,对现场生产的再生沥青混合料与基质沥青混合料的高温稳定性、低温抗裂性能、抗水损害性能、疲劳性能以及经济效益进行综合评价,路用性能试验结果如表6所示。

表6 路用性能试验结果

根据表6可知,试验路段采用的再生沥青混和料虽然冻融劈裂强度比、残留稳定度、破坏应变以及渗水能力均要低于基质沥青混合料,但再生沥青混合料的整体路用性能均满足《公路沥青路面施工技术规范》(JTG F40—2004)规范设计要求,施工过程中再生沥青混合料流动性较好,无黏结现象。同时结合对经济成本的分析,旧沥青混合料的利用可以有效节约沥青、集料等材料的购置、运输以及处理费用,经计算每生产一吨再生沥青混合料可降低成本约45.8元,说明再生沥青混合料应用于实际工程中具有良好的经济效益。

5 结论

本文通过对不同旧沥青混合料掺量的再生沥青混合料高温性能、低温抗裂性能、抗水损害性能与抗疲劳性能展开对比分析,得到以下主要结论:旧料的掺入可以有效提升混合料的动稳定度,掺量越大,高温性能越好。旧料的掺入会导致混合料的低温抗裂性能、抗水损害性能以及抗疲劳性能逐渐下降,掺量越大,各项性能越差,在保证再生沥青混合料路用性能满足规范要求的同时,综合对旧沥青混合料利用率最大化的考虑,确定了旧沥青混合料40%的较优掺量,并结合实际工程验证了该旧料掺量再生沥青混合料良好的路面应用效果及经济效益,证明旧沥青混合料的再回收利用有益于道路建设的绿色环保和可持续发展。