浅论轧机油雾净化装置的设计

窦忠友

(中色科技股份有限公司,河南 洛阳 471003)

1 轧机油雾排放的现状

90年代以后随着国内市场对高质量铝板带材的需求不断增长,轧机设备的研发和制造不断朝着大型化、高速化、宽幅化方向发展[1]。在轧制过程中会因轧制介质产生的大量油雾且浓度高,由此产生的环境影响也越来越大。2004年国家颁布实施的《有色金属工业环境保护设计技术规范》(YS5017-2004),对板带轧制过程中油雾的排放标准限制为120mg/m3,这就对油雾净化回收装置的必要性和净化效果提出了新的要求。在设计油雾净化装置时,必须准确计算、合理配置。

2 油雾净化装置的设计

(1)轧机排烟量的确定。轧机轧制过程中产生的油雾由排烟罩收集,排烟罩的排烟量大小直接影响到对油雾的收集效果。目前,排烟量如何确定还没有对应的计算公式,一般根据日方推荐的排烟量计算经验公式(见下)确定:

式中:Q—排烟量,Nm3/min;A—排烟罩(含前、后罩)排烟口的横截面积,m2;W—板带材带宽,m;H—轧制线至排烟罩口下缘的垂直距离,m;VC—最高轧制速度,m/min;C—速度系数,0.03m~0.1m-1,VC>1200m/min时,易取大值。

(2)含油浓度的确定。轧制生产过程中,在排烟量一定的情况下,影响油雾浓度的因素很多,如轧机是否可逆、轧制前后的板带材厚度、轧制速度、轧制力、轧制油温度及喷油量、环境温度等,这些因素还相互影响[2]。目前,具体数据还无法计算,经过对系统的多次测试,发现排烟罩排出油雾的浓度平均为100mg/m3~300mg/m3。

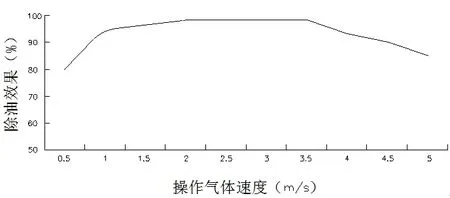

(3)含油气体速度的确定。排烟罩收集后的含油气体需通过过滤丝网的过滤才能被回收,达到国家规定的环境标准。气体通过过滤丝网的速度应选取适宜。气速过低,雾沫在气体中的惯性太小,处于漂浮状态,通过丝网层时不能除净;气速太高,聚集的液滴不易从丝网中下落,造成液泛,使被捕捉的液滴又飞溅起来,又被气体夹带走,从而降低除油效果。以下是操作气体速度和除油效果的关系(见图1)及相关计算。

图1 操作气体速度和除油效果关系

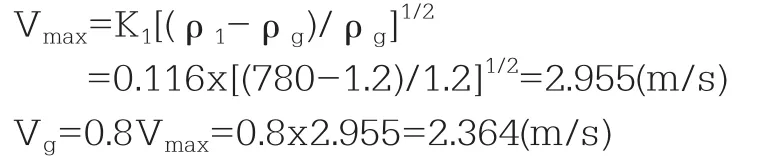

相关计算如下:

①极限速度(米/秒):

②操作气体速度(米/秒):

式中:ρg—气体密度(kg/m3);ρ1—液体密度(kg/m3);K1—系数(K1值与表面张力、粘度、雾沫粒径和丝网编制形式等因数有关,一般选用见表1)。

表1 K1,C系数的选取

根据公式(b)(c):

由此可见,操作气体速度在2.2m/s~3.2m/s范围内可获得较高的除油效果。

2.4 除油丝网大小和厚度的确定

除油过滤丝网面积的大小,与所需的气体处理量(排烟量)和操作气体实际速度有关。

若过滤丝网为圆形,其直径按以下公式计算确定:

式中:Q—气体设计流量(排烟量)(m3/s);Vg—操作气体速度(m/s)。

若过滤丝网为长方形,其A、B两边长的关系为:

除油丝网层的适宜厚度应根据工艺条件通过试验确定。除油雾要求严格的,可以增大厚度或采用两段丝网层。

2.5 净化装置的效率

当操作气体速度在适宜的范围内,油雾量不是很大,且油雾粒度小于等于5微米时,丝网过滤的除油效率是很高的,一般可达98%以上。

有关净化装置的效率计算公式如下:

(g)~(j)式中 :Ef—总效率 ;C—系数(参见表1);η—基本效率;K—碰撞系数;d1—雾沫粒度(m);ρ1—液体密度(kg/m3);ρg—气体密度(kg/m3);dw—丝网丝径(m);μG—气体粘度(kg/m.h);n—丝网层数;Φ—参量

2.6 净化前后的压降和配套风机选型

含油气体通过过滤丝网后会有压力损失,可有如下公式计算确定:

式中:f—摩擦系数(对金属丝网一般取1.5);Gc—重力加速度(9.8m/s2);Vg—操作气体速度(m/s);H—丝网层厚度(m);ρg—气体密度(kg/m3);ε—空隙率(见表1);dw—丝网直径(m)

油雾净化设备完成后需有相应的风机与之配套,这样才能形成负压分离出油雾。配套风机的选择一般遵循以下原则:①所选风机的流量要和排烟风量相对应,若选的太大,就会造成气流过快,被捕捉的液滴会重新被抽走排放到大气中,不仅起不到净化效果,还污染周围环境;若选的太小,就使气流过缓,雾沫都处于悬浮状态,起不到净化效果。②风机的全压大小要适宜。由于从排烟罩到净化设备的烟道布置各不相同,压力损失也不一样,必须选择大小合适的全压才能有效的抵消压降,净化油雾。

3 废油收集的说明

经油雾净化设备收集后的废油要通过油管进行回收,这样能最大限度的降低成本和防止污染环境。回油管路采用U型油封设计,避免收集到的废油经油封又以高速喷至出风段,随排风段排到大气中。建议回油管路施工时应严格遵循设计要求进行,提高回收效率。

4 结语

轧机排放的油雾经油雾净化设备净化处理后,不仅能回收一定量的废油,为企业节省了成本,同时符合了国家环境保护的有关规定。但随着轧机设计制造水平的不断提升和轧机高速化、宽幅化的发展趋势,油雾净化设备的设计在以后的工作中还需要不断地提高和完善。