城市垃圾焚烧锅炉高温腐蚀机理及防护技术概述

朱邦同

(安徽省特种设备检测院,安徽 合肥 230051)

城市生活垃圾热值变化、相对较高的氯及各种轻金属形成高度腐蚀性的气氛,从而缩短高温段受热面管的使用寿命。受热面管高温腐蚀是垃圾焚烧锅炉最严重的损伤形式,会导致锅炉的非计划停机。

1 垃圾焚烧锅炉的腐蚀机理

金属在没有液体电解质情况下的高温腐蚀,主要表面为在金属表面形成的大量腐蚀沉积物。高温腐蚀有两种主要机制:

1.1 气相腐蚀机理——活化氧化

垃圾中的塑料、橡胶中含有大量的氯元素,这些有机物在燃烧过程中会产生大量的HCl气体。高温HCl气体腐蚀主要包括以下几个步骤:

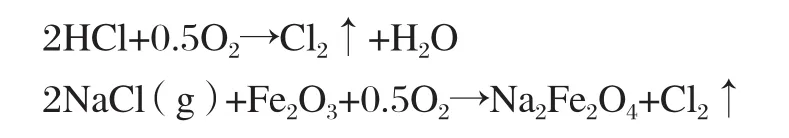

首先,在受热面管表面HCl气体与氧气发生反应或者氯化物 (如氯化钠)、金属氧化物与氧气发生反应生成氯气(Cl2):

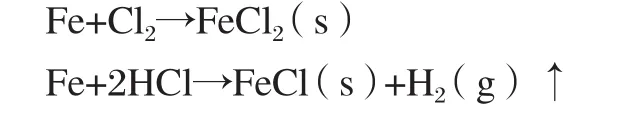

其次,氯通过金属氧化物垢渗透到氧化物/金属界面,并与受热面管中的铁或其他金属成分反应形成金属氯化物:

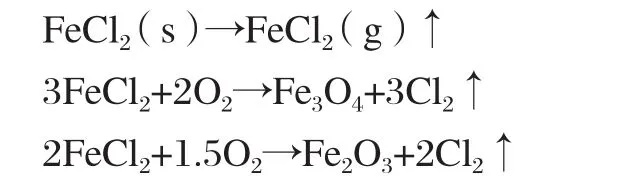

最后,金属氯化物蒸气通过覆盖在管外壁上的鳞片状物质向外扩散,在管道周围的蒸汽氛围中发生氧化反应,形成金属氧化物和氯气:

反应中部分释放的氯气会扩散到氧化物/金属界面,与金属发生反应,并再次生成挥发性金属氯化物。因此,以氯化物的形式提供金属从表面向较高氧分压的连续输送过程,从而形成一种循环[1]。

1.2 硫酸盐和熔盐沉积引起的腐蚀

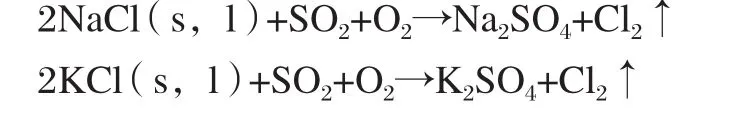

当燃烧气氛中挥发氯化物盐与受热面管表面接触时会凝结,形成可能含有硫酸盐和碱氯化物的液体或固体沉积物。沉积的金属氯化物与气体SO2或SO3反应生成缩合碱硫酸盐[2]:

沉积引起高温腐蚀原因:(1) 沉积物中的氯化物种引起类似于上述气相活活化氧化反应;(2) 沉积物中存在的氯化物可能导致低熔点共晶 (即以最低熔点为特征的盐溶液) 溶解保护金属表面的氧化物。

影响腐蚀速率的因素有很多,如垃圾中的氯和硫浓度、炉膛的工作温度、某一特定位置的温度波动可能破坏氧化层以及特定的锅炉设计结构。

金属表面温度。因辐射通量高和 (或) 对管内蒸汽流动的传热速率不足引发的金属表面温度过高,导致熔盐沉积和腐蚀速率的加快。一般来说,水冷壁和过热器管的金属温度分别应分别维持在300 ℃ 和450 ℃ 以下。但是,在较高的过热器温度下运行可以提高汽轮机的热效率。

烟气温度。燃烧烟气温度会影响沉积速率和沉积物成分,从而影响腐蚀速率。烟气温度和金属表面温度之间的温度梯度是蒸发物种 (如金属氯化物) 在表面上凝结的驱动力。当温度梯度较大时,沉积成中氯离子浓度较高,熔点降低;沉积层和金属壁之间温度梯度引起热应力也会影响氧化膜在金属表面的黏着,从而导致保护层断裂、氧化物内部点缺陷扩散增加和剥落。

温度波动。生活垃圾燃料的物理化学成分不均匀以及相应的热值随时间的波动导致燃烧室内气体温度的显著波动。实验研究证实,由于温度波动很大引发的腐蚀速率可以增加数倍。

熔盐沉积特性。氯在沉积物的裂缝和孔隙中的扩散提高了腐蚀速率。沉积物中存在的氯化物、硫化物、碱金属和重金属成分影响沉积的化学和物理性质,例如沉积物的气体渗透性。

2 高温腐蚀防护方法

借鉴多年运行经验,垃圾焚烧锅炉行业已开发了一些减少高温腐蚀方法,分为一级措施和二级措施。一级措施是通过改变影响锅炉工艺条件来降低腐蚀。包括:①改进过程控制,特别是尽量减少气体温度波动;②设计优化,利用工艺气体再循环改变流体动力学,从而加强气体混合;或改变锅炉过热器设计结构。二级措施主要目的延长受热面管使用寿命。在过去十几年中,开发了各种耐腐蚀材料并应用于实际锅炉运行中。如高铬镍基合金和高铬高硅镍铁合金管材用于垃圾焚烧发电厂中;还开发了超音速火焰喷涂和焊接堆焊等涂层系统。

(1) Inconel合金625熔覆。不受耐火衬里保护的水冷壁区域和过热器管是最容易腐蚀的区域。在受热面管表面熔覆一层Inconel合金625 (21Cr-9Mo-3.5Nb-Ni基) 覆盖在管子上,以保护其免受HCl/Cl2的高温腐蚀。该方法已成功应用于水冷壁管和部分过热器管束中。虽然Inconel合金625的价格高于防护耐火材料衬里的价格,但Inconel合金625的成本可通过减少耐火材料的维护成本得到部分补偿。Inconel 625比耐火材料具有更高导热系数,可降低第一通道气体温度。

(2) 热喷涂技术。采用先进焊接堆焊技术和热喷涂技术(如超音速火焰喷涂和热等离子喷涂) 在炉管上制备熔覆金属同样可延长锅炉受热面管使用寿命。堆焊层主要应用于腐蚀性较强环境中,但有关堆焊层的主要问题是,在同一区域重复使用会导致旧堆焊层脆化,并导致裂纹扩展到基体金属中。热喷涂工艺可提供坚硬、致密、足够厚和致密涂层,孔隙率可降低至1%以下,远低于火焰喷涂或电弧喷涂涂层的孔隙率 (3%~5%)。由于能产生均匀和低显微结构涂层组织,超音速火焰喷涂层和热等离子体喷涂层都具有良好抗冲蚀性能,其与Inconel合金625结合是耐蚀性最佳组合。

(3) 锅炉烟道设计。锅炉有两种主要流道设计:垂直和水平。针对冲蚀—腐蚀问题,设计目标是获得均匀气体流态,将冲击速度降到最小,使锅炉从第一烟道 (燃烧室) 到第二烟道过渡平稳。在相同运行条件下,过热器管束在垂直设计锅炉中,具有较少气体流道,比水平设计锅炉中管有更多临界腐蚀问题,因为前者受到较高金属温度和烟气流动速度影响。水平设计缺点是它比垂直设计需要更多占地空间。

(4) 化学品注入。向燃烧室中注入诸如Ca(OH)2或Mg(OH)2化学品的目的是:①降低烟气中的HCl的浓度;②有助于清除沉积物并降低它们的潜力腐蚀。该方法仍在研究中,但初步结果表明该方法有效。缺点是需要持续注入化学品,增加运行成本和飞灰量[3]。

(5) 改进清洗方法。开发了高压水清洗和爆炸清洗等受热面管的在线清洗方法,以限制沉积物的积累,缩短设备停机时间。这些清洗方法在清除灰渣方面是有效的,但是也可能在过热器管的某些位置引起更大的腐蚀。此外,有些清洁方法要求工厂离线进行彻底清洗。因此,有必要在不降低清洗效率的情况下,研究开发对管道寿命危害较小的清洗方法。

3 结语

文章介绍了垃圾焚烧锅炉高温腐蚀机理以及目前常见的防止高温腐蚀的方法。一级措施是尽量减少腐蚀因素的不利影响,而二级措施则是设法延长受热面管的使用寿命。这些方法大多已应用于实际的垃圾焚烧锅炉中,并显示出不同程度的有效性。