停缸技术对汽油发动机油耗及运行参数的影响

钱冬羽

停缸技术对汽油发动机油耗及运行参数的影响

钱冬羽

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章介绍了车用汽油机在部分负荷下使用停缸技术后,对发动机经济性产生的影响,详细介绍了节油原理及发动机运行工况。阐述了停缸后对发动机进气、排气、燃烧等相关参数产生的影响,说明了停缸技术负荷受限的原因。

汽油机;停缸;节油

引言

随着近几年来环保与能源压力的增加,国家对汽车行业制定了更为严格的油耗与排放标准,因此,汽车企业正面临越来越大的节油压力,目前对汽油车而言,通过发动机实现节油的主要方式一是提高发动机的热效率,例如提高压缩比、VVL、阿特金森循环、低压EGR、大滚流比气道等。

本文主要是从改变发动机工作气缸数方向入手,通过在低车速状态下停止2个工作缸,从而降低发动机的泵气及摩擦散热损失来达到节油的目的。

1 汽油机停缸节油的机理

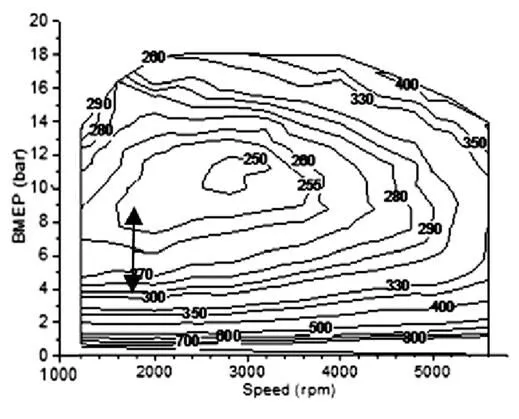

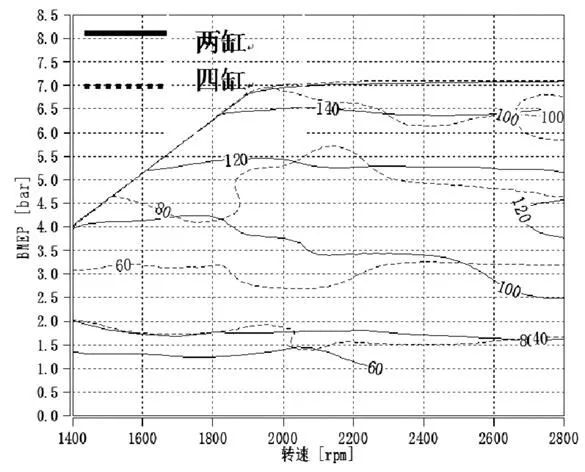

对于汽油机来说,最佳油耗区如图1所示,处于发动机中等负荷,大于或者小于这个负荷油耗表现都会变差,小负荷状态,搭载停缸技术后,假定停掉两个缸,为了满足相同车速下整车对发动机的扭矩需求,在不考虑发动机摩擦及散热损失的情况下,发动机单个缸的平均有效压力需要提升为原来的2倍,油耗曲线更接近最佳经济圈。

图1 发动机万有特性油耗率分布

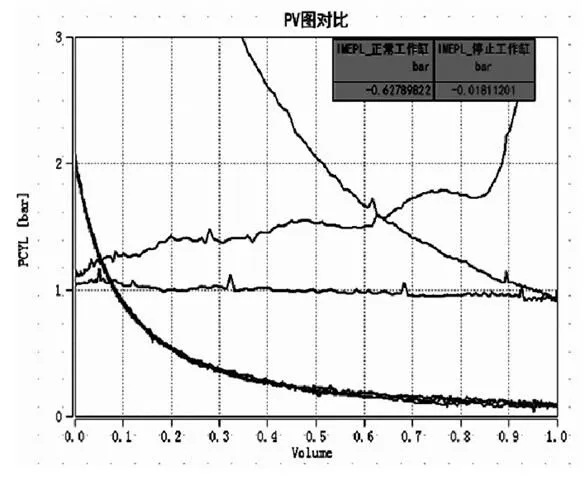

发动机在部分负荷状态下,由于节气门不是全开的状态,此时进气的节流损失较大,对油耗影响较大,发动机停掉部分工作缸,此时如果还要达到停缸之前的扭矩,节气门开度要变大,泵气损失如图2所示,会有大幅度降低,并且此时歧管内压力会升高,提高了充气效率,从而降低了缸内残余废气,改善了燃烧状态,降低了循环变动。

图2 停缸与工作缸PV图对比

停缸工况下,发动机摩擦及散热损失会减小,这也是停缸技术节油的原因之一。

2 试验结果

2.1 停缸方式

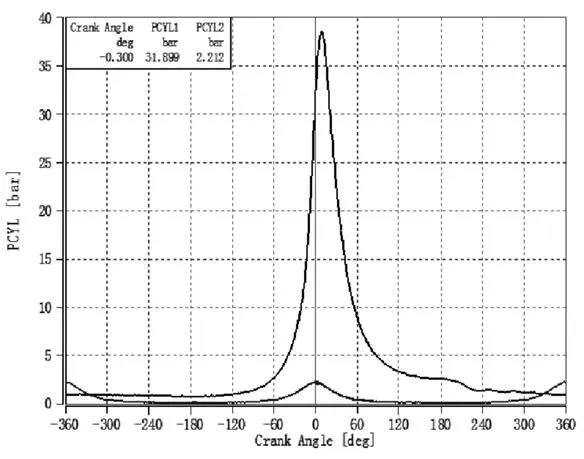

该停缸技术研究是在一台四缸气道喷射汽油机上进行的,采用的是发动机第2、3缸同时停止的策略,实行的是闭气停缸方式,即在停缸之前,气缸内混合气是未被排出的,如图3所示,当2缸停止工作后,缸压曲线立刻下降到14bar左右,与静态缸压基本相当;但在稳定1-2分钟后,如图4所示,缸压逐渐下降最终稳定在2.2bar左右,其原因可能是气体从活塞环部位缓慢窜出。

图3 正常工作缸与停止工作缸缸压对比

图4 正常工作缸与停止工作缸缸压对比

2.2 油耗对比

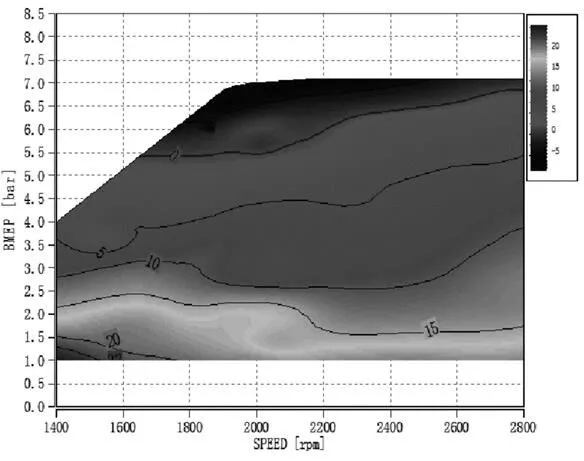

两缸状态与四缸状态相比,如图5所示,小负荷工况下节油效果更明显,最大节油率在20%以上,随着负荷的升高,节油效果逐渐降低,直至恶化,BMEP在5.5bar-6bar之间,节油百分比降为0。

图5 停缸前后发动机油耗率降低百分比

2.3 泵气损失对比

发动机两缸停止工作后,停止工作缸进排气门全部关闭,此时,如图7所示,进气歧管内压力升高,真空度变小,节气门开度相应增加,大幅度降低了发动机的进气节流损失,如图6所示,泵气损失降低的幅度与节油效果趋势保持一致。

图6 停缸前后发动机泵气损失降低百分比

图7 停缸前后发动机进气歧管压力对比

2.4 进气量对比

图8 停缸前后发动机进气量对比

两种工作条件下,空燃比都保持在14.6,在输出扭矩相同的情况下,进气量越少油耗越低。如图8所示,2缸状态下气量要明显小于4缸,进气量呈现的趋势与两种工作条件下的油耗表现一致。

2.5 排气温度对比

两缸状态下,由于单个缸所发出的实际负荷更大,因此,涡前排温较四缸状态更高,如图9所示,负荷在7bar左右排温已经接近950℃的极限状态,这也是限制停缸工况负荷不能过大的另一原因。

图9 停缸前后发动机排气温度对比

2.6 摩擦损失对比

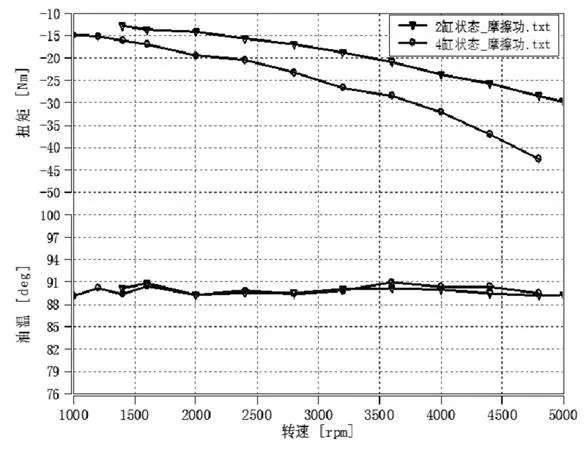

保持90℃机油温度、节气门全开的状态,2缸状态摩擦功明显小于4缸状态,减小的幅度随转速升高而变大,分析原因应该是停止掉的两缸减小的泵气损失是摩擦功下降的主要原因,另外一部分贡献是由于两缸进排气门停止工作,减小了一部分摩擦损失。

图10 停缸前后发动机摩擦损失对比

2.7 燃烧参数对比

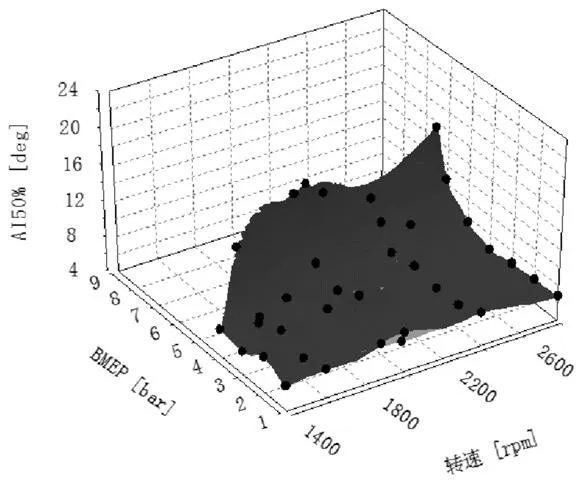

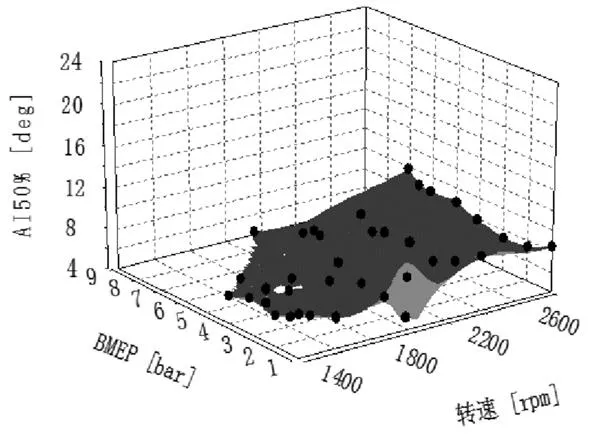

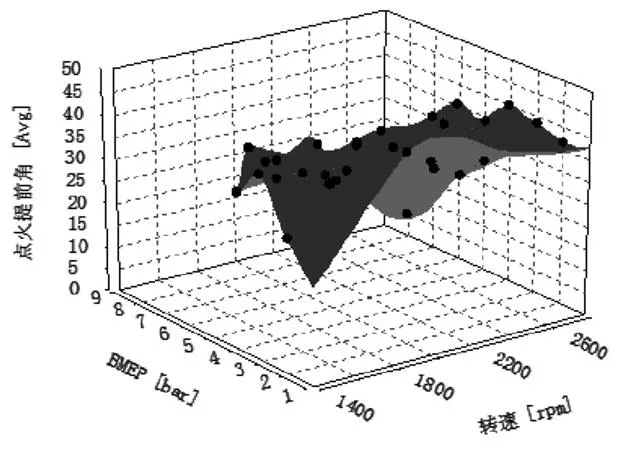

如图11、2.9所示,在小负荷工况,停缸与非停缸两种工作状态下,AI50值基本保持在6-8的最佳范围内,在负荷高于6bar的情况下,由于两缸工作实际负荷上升较大,爆震倾向增加(如图13、14),点火角受限无法增加(如图15、16),AI50值无法达到6-8的工作范围,燃烧不处于最佳状态,热效率下降,这是两缸状态下大负荷油耗恶化的原因之一。

图11 2缸状态AI50%分布

图12 4缸状态AI50%分布

图13 2缸状态kp_pk分布

图14 4缸状态kp_pk分布

图15 2缸状态点火角分布

图16 4缸状态点火角分布

并且随着负荷的增大,两缸状态压力升高率与爆发压力增加幅度较大(如图17、18),燃烧噪声会有较明显上升,燃烧压力的增加会使发动机工作环境更恶化,这也是限制停缸技术负荷不能过大的原因之一。

3 结论

汽油发动机使用停缸技术后,由于泵气损失及摩擦损失的降低,小负荷状态下油耗有较为明显的降低,最大节油百分比超过20%。

随着负荷的升高,由于传热损失增加及发动机摩擦损失等方面的影响,运行工况脱离最佳油耗经济圈,节油效果逐渐下降,直至恶化。

图17 停缸前后燃烧压力对比

停缸技术可以带来一定的节油效果,但是由于排温、爆震、油耗及NVH等方面的限制,目前实际使用的停缸工况负荷偏低,不能完全覆盖整车常用工况,使用此技术还会造成整机振动恶化,成本上升等问题,这些需要优化与平衡。

图18 停缸前后压力升高率对比

[1] 张登攀,袁银南,崔勇.车用汽油机的停缸节油技术[J].小型内燃机与摩托车, 2007,36(6): 89-93.

[2] 张海涛.发动机停缸控制及其标定[D].吉林大学,2002.

[3] 罗远荣.车用汽油停缸节油剖析[J].北京汽车,1984.

[4] 徐祖建,彭浪等.东风汽车停缸节油单片机控制试验研究[J].汽车技术,1994(3).

The research of stop cylinder technology in gasoline engine

Qian Dongyu

(Anhui jianghuai automobile group co. LTD., Anhui Hefei 230601)

Introduces the influence on the economy of the automobile gasoline engine after the cylinder deactivation technolo -gy is used under partial load、the principle of fuel saving and the operating conditions of the engine. The influence of cylinder deactivation on engine intake、exhaust、combustion and other related parameters is expounded, The load of cylinder deactivation is limited is explained.

Gasoline engine;Deactivation cylinder;Fuel saving

U462

A

1671-7988(2019)18-170-04

U462

A

1671-7988(2019)18-170-04

钱冬羽,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2019.18.057