基于机器人的新型机床上下料设备

张朝晖

摘要:本文提出一种新型机床上下料和劣品自动剔除技术,对工件的生产环节和优劣产品的自动筛选做了系统的介绍,设计了机器人与PLC相结合的自动上下料机械结构和优劣产品自动分离的技术,详细描述了该系统的控制过程,从而证明了该设计具有判别准确、生产运行稳定、工作节拍可调、维护方便等优点。

关键词:机器人;联动;控制

中图分类号:TP391.76 文献标识码:A 文章编号:1007-9416(2019)06-0010-02

0 引言

在工业自动化程度迅猛发展的今天,提高数控机床的工作效率,实现机床上下料的自动化和智能化已经迫在眉睫[1]。机械制造业的工作在高污染、高温或外部环境恶劣的领域,工业机器人的超强适应性得到了充分的体现,其模块化的结构设计、灵活的控制系统、专用的应用软件能够满足制造行业整个自动化应用领域的最新要求[2]。

1 设计目的及方案

零件的加工装配过程中,其供给上料、下料及搬运等工序所占时间约为全部工时的2/3以上,费用约占全部费用的1/3,而且由于工作人员的疏忽导致操作失误,绝大部分事故都发生在这些工序中[3]。当配备了自动上下料装置后,机床在完成一个加工循环后自动装卸工件,整个加工能连续完成,杜绝安全隐患,实现全自动加工,提高生产效率,降低工人劳动强度,提高产品质量。

本设计方案为联线自动化设备,该设计主要分为四个单元,包括机器人单元、PLC单元、检测单元。机器人单元用来接收抓取工位、数控机床卡盘状态、安全门等状态信号,通过输出接口执行不同的动作;PLC用来保证两个机器人在整个流水线上能够联动工作;检测单元是机床上下料设备中保证产品质量的重要环节,主要用来剔除不良的工件,从而确保产品的优良性。上位机对设备的运行状态、工件完成数量等进行监测[4]。

2 整体设计

2.1 工作流程设计

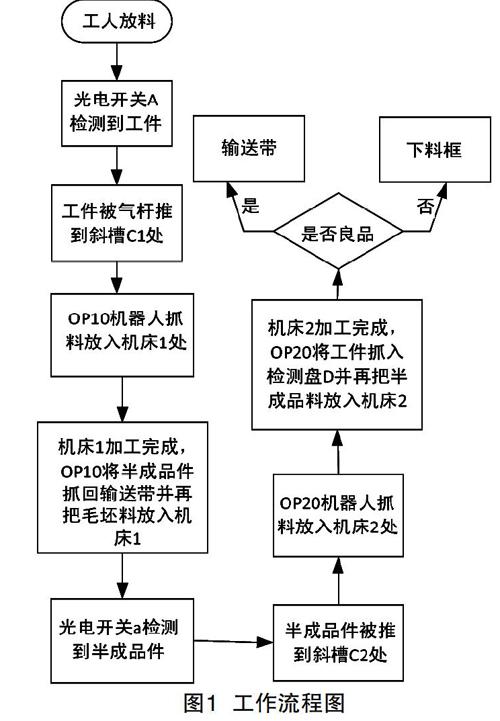

基于机器人的新型机床上下料设备的工艺流程设计是根据工件的实际情况,工作流程如图1所示。首先工人把待加工的毛坯工件放到传送带上,随传送带一起向前运动,当光电开关A检测到物件时,气杆B动作,将毛坯推向传送带边侧的斜槽C1处,这时,传送带和机器人OP10同时接收到信号,传送带停止运动,机器人开始动作安全门打开,OP10上料机器人抓料,机器人双抓手形式可实现上料和下料同时进行,先把OP10机床加工完成半成品工件抓下,再同时把毛坯料放入数控加工机床1工位卡盘处,安全门关闭,当机器人把毛坯抓走时,传送带接着运动。数控机床工位卡盘的状态由OP10机器人的运动情况反馈进行控制,当抓手处于抓取毛坯工件时卡盘是处在松开状态,当抓手处于松开状态时卡盘是压紧工件状态。机器人OP10把数控机床1加工好的毛坯半成品放到传送带上,当光电开关a检测到毛坯半成品时,气杆b动作, 将毛坯半成品推向传送带边侧的斜槽C2处,这时,传送带和机器人OP20同时接收到信号,传送带停止运动,机器人OP20动作安全门打开,先把数控加工车床2加工完的工件抓下,放入产品检测盘D中,(D盘对产品进行重量、厚度的检测),然后把毛坯半成品工件放入机床2。传送带接着运动,安全门关闭,数控机床2开始工作。这时检测盘D把对产品质量、高度的采集信息传递给PLC,PLC把接收到的信息与预设值进行对比,从而得出执行命令给机器人OP20,如果比对的是良品,OP20机器人把良品放到传送带上继续完成接下来的生产,把不良的产品放入下料框。此流程中机床卡盘和机床安全门全部由机器人控制,数控机床启动和停止信号接入机器人系统,实现自动交互;工作过程以此类推实现自动循环运行。

2.2 架构设计

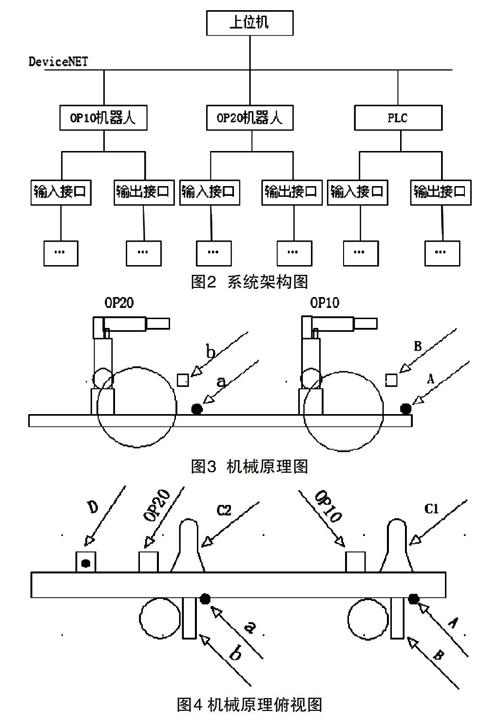

本文所讲述的运用工业机器人配合PLC所实现的机床新型上下料设备,可以将生产现场所需要的信号直接接入机器人系统和PLC中,从而实现现场信号的互联互通,进而达到工件生产过程中的安全性、可靠性、快速性,系统的整体设计架构图如图2所示。

3 系统设计

3.1 机械结构设计

本文设计的新型机床上下料设备,根据工艺流程要求,设计了图3所示的机械原理图, 图4为机械原理图的俯视图。其中图中的标识a,A为光电开关;标识b,B为推动气杆;标识C1,C2为斜槽;标识D为检测单元;标识OP10,OP20为机器人单元;两个圆为机床放置区域。

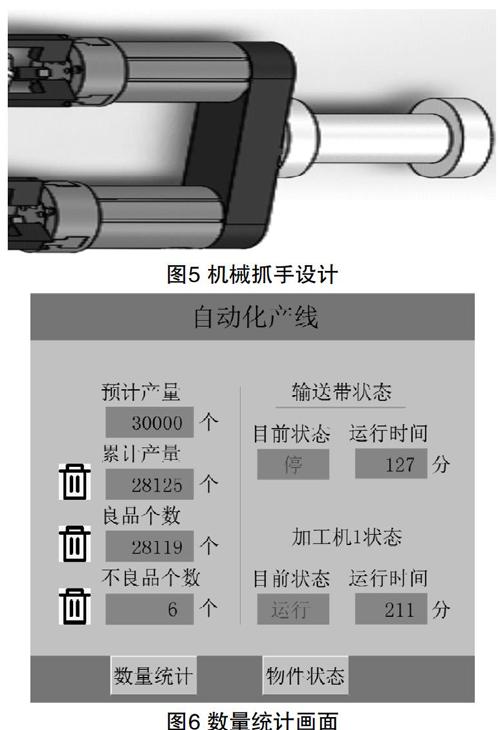

本文所设计的机械手上下料设备的机器人采用双抓手形式如图5所示,从而实现上料和下料同时进行,优化工作节拍,提高工作效率。

3.2 软件设计

人机交互系统利用上位機监控软件,实现工业传感器检测的数据处理、信息查询、故障报警等功能。由组态王设计的画面如图6,图7所示,图6画面主要显示当前的产量状态、输送带状态以及加工机状态,以便工厂更直观的了解到生产效率、不良品比率以及设备当前状态。图7画面主要显示产品的误差范围、安全门状态以及系统的报警情况。

4 结语

本设计采用的工业机器人具有良好的运行性能和稳定的控制效果,进而实现工件生产过程中的自动上下料,从而大大改善了工厂的生产效率和自动化程度,为工厂减少了大量的人工投入和成本支出,为工厂实现全自动化生产打下了坚实的理论基础和实践经验。

参考文献

[1] 陆宁,洪荣晶,谢杰.小型齿轮加工单元自动上下料系统的设计与实现[J].组合机床与自动化加工技术,2018(05):14-17.

[2] 李凡国,王金参,孙玉新,闫思江.数控机床上下料机器人结构设计[J].电子技术与软件工程,2018(24):73.

[3] 王祺翔,陈伟,徐申申.智能移动机器人多机台上下料系统研究[J].制造业自动化,2018,40(04):96-100.

[4] 龙江,胡丹,梁林.基于机器人的数控机床自动上下料应用系统设计[J].自动化技术与应用,2017,36(10):49-52.