无氟碱浸石英长石分离工艺研究

师天华

(中材地质工程勘查研究院有限公司,北京 100176)

石英砂中的石英和长石是陶瓷和玻璃工业的原料,传统的石英长石分离方法为氢氟酸法,但容易造成环境污染。本工作中通过对样品的物相组成、化学成分分析,选择不同的条件试验,确定了最优无氟碱浸工艺分离石英长石工艺,既降低了环境污染,又达到了预期的分离效果。

1 矿石性质

1.1 岩矿鉴定

对试验样品进行岩矿鉴定,结果显示:该砂样磨圆较好,多为次圆—圆状,粒度相差不大。砂样中长石砂、石英砂含量约占89%,部分长石具绢云母化,极少量长石具绿泥石化;岩屑砂含量10%左右,为中酸性火山岩、硅质岩、粘土板岩等岩屑;矿物砂含量1%左右,为铁质、绿帘石、角闪石、石榴石。

石英的大部分颗粒中有少量铁泥质尘点;长石的大部分颗粒有不同程度的泥化、绢云母化和铁染(铁质包裹体),颗粒浑浊不清。石英、长石矿物颗粒表面有杂质,会对矿物的表面性质产生较大的影响,影响长石和石英分离效果,增加选矿难度。可以采用干磁或重选的方法降低原砂的铁含量,采用浮选作业分离石英与长石。

1.2 物相分析

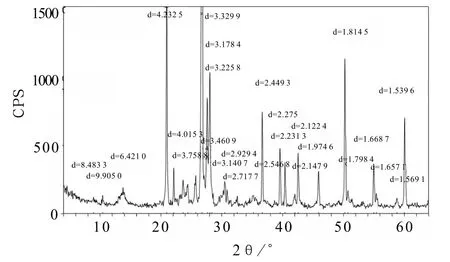

XRD物相分析结果表明:原矿中石英占44.6%,长石占43%,其余的为磁铁矿、云母、绿帘石和角闪石(图1)。

1.3 化学成分分析

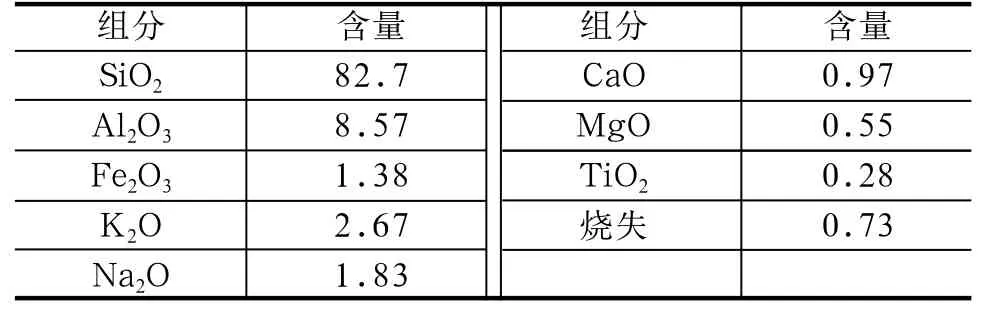

样品的化学组分及含量见表1。从表1可知原砂硅、铝、铁含量未达到工业使用标准,无法直接投入市场应用,只有经过选矿处理才能用作浮法玻璃原料。

图1 石英砂XRD图谱

表1 石英砂化学分析结果 (单位:%)

1.4 粒度分析

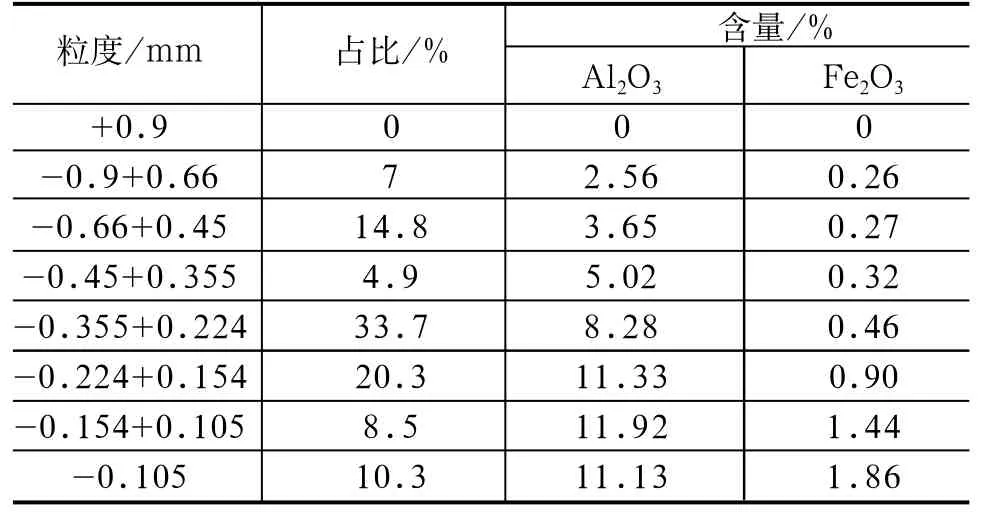

原矿的粒度组成和硅铝结果见表2。原矿的Al2O3含量在各粒级中分布不均匀,颗粒越细,Al2O3含量越高,长石含量越多,石英含量越少。

表2 石英砂粒度组成分析

2 选矿试验

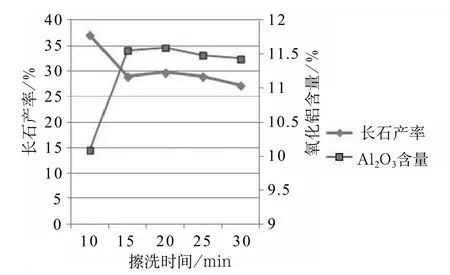

2.1 擦洗时间试验

对矿样进行擦洗能有效去除矿物表面的泥和其他杂质,能显著的提高矿物的浮选指标,擦洗时间的长短也是影响矿物浮选指标的重要因素。条件试验所用的砂样都是磨矿后-0.4+0.1mm的砂样。

(1) 固定条件:磨矿时间3min。

(2) 变动条件:擦洗时间(min)为:10、15、20、25、30。

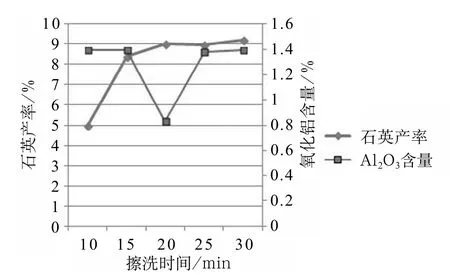

(3) 浮选条件:二胺,石钠;比例为1∶3.5;浮选pH值=2~3。试验结果见图2、图3。

图2 石英擦洗时间试验结果

图3 长石擦洗时间试验结果

由图2、图3试验结果可以看出擦洗20min、25min、30min的石英产率基本一致,但是擦洗20min石英中的Al2O3含量最低,只有0.83%,并且其长石的产率和Al2O3含量也是最高,所以,以下试验擦洗时间基本定于20min。

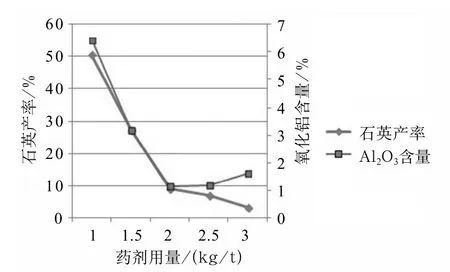

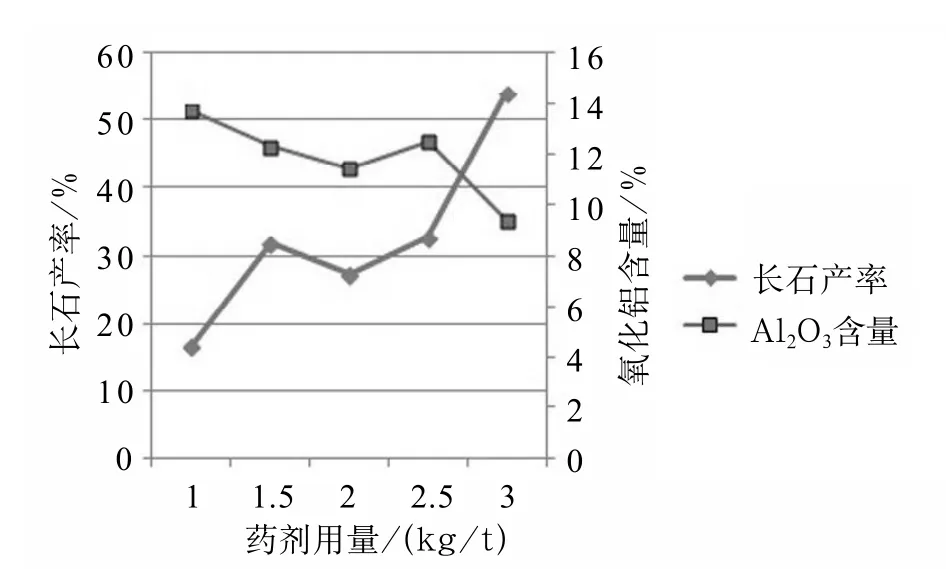

2.2 浮选药剂混合试验

(1) 固定条件:磨矿时间3min,擦洗时间20min,2%二胺,5%石钠,比例为1∶3.5。

(2) 变动条件:混合药剂总用量1.0kg/t、1.5kg/t、2.0g/t、2.5kg、3.0kg/t。试验结果见图4、图5。

图4 石英浮选药剂用量试验结果

图5 长石浮选药剂用量试验结果

由图4、图5可以看出,随着混合药剂的加大,石英的产率逐渐减少,当药剂用量在2.0kg/t和2.5kg/t的时候,其石英的品位最好,相对比后,当药剂用量在2.0kg/t的时候,石英的产率相对较好,品位也比药剂用量为2.5kg/t略好。并且当药剂用量在2.5kg/t时,长石中氧化铝的含量在13%左右,达到市场需求。在考虑到经济价值和效果等综合方面,以后试验选用混合药剂量为2.0kg/t。

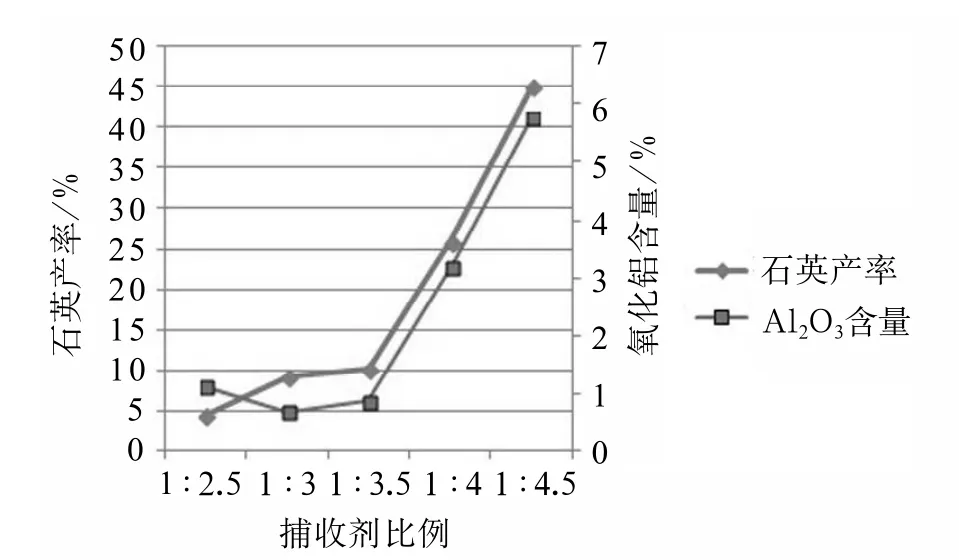

2.3 混合捕收剂配比试验

在确定混合药剂用量的情况下,进行二胺和石钠的配比试验。

(1) 固定条件:二胺的用量444g/t。浮选pH值=2~3,磨矿时间3min,擦洗时间20min。

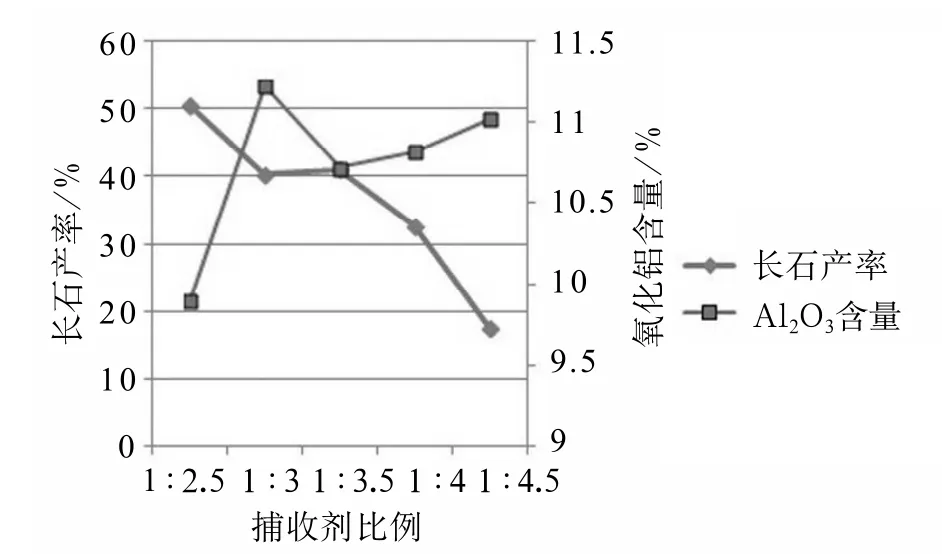

(2) 变动条件:二胺∶石钠=1∶2.5、1∶3、1∶3.5、1∶4、1∶4.5。试验结果见图6、图7。

图6 石英混合捕收剂配比试验结果

由图6、图7可以看出,随着石钠用量的加大,浮选时剩下的石英含量逐渐增加,在二胺和石钠比例为1∶3的时候,石英中Al2O3的含量只有0.68%,其产率为9.72%,在二胺和石钠的比例为1∶3.5时,石英的Al2O3含量为0.87%,也符合要求,但是其产率比二胺∶石钠=1∶3时高了将近两个百分点。当二胺与石钠的比例超过1∶3.5后,长石的产率直线下降,氧化铝含量只有小幅度提升。所以综合分析,二胺和石钠的比例定为1∶3.5。

图7 长石混合捕收剂配比试验结果

2.4 NaOH浸泡时间试验

根据前面的试验可知,样品直接进入浮选,产品的产率较低,考虑是因为石英长石颗粒浑浊,表面杂质较多,很难有效的与浮选药剂结合,在浮选前进行NaOH浸泡试验,结果表明样品经浸泡后,能有效提高产品的产率。

(1) 固定条件:浮选混合药剂2kg/t,二胺∶石钠=1∶3.5,清水擦洗20min,磨矿3min。

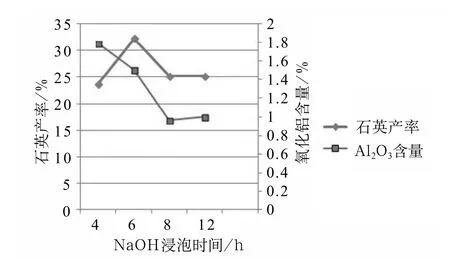

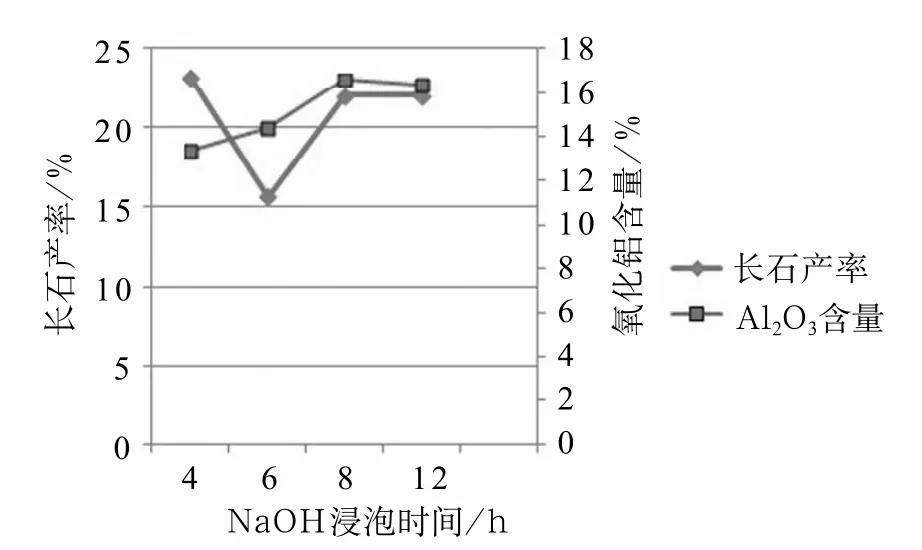

(2) 变动条件:5kg/t 的NaOH浸泡时间为4h、6h、8h、12h。试验结果见图8、图9。

图8 石英NaOH浸泡时间试验结果

由图8、图9可以看出,浸泡8h和浸泡12h的砂样选出的产品基本一致,说明8h是个临界点,从数据上分析,浸泡8h后石英的产率为23.27%,Al2O3含量为0.96%,而长石的含量达到22.08%,Al2O3的含量达到16.58%,效果最好,从经济效益上看,选择浸泡时间为8h。

图9 长石NaOH浸泡时间试验结果

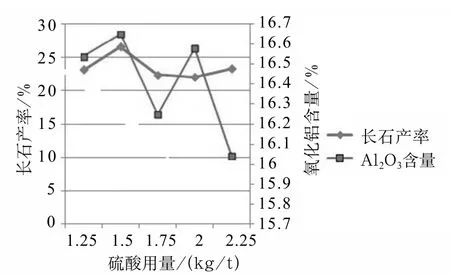

2.5 硫酸用量试验

浮选时的pH值对石英和长石的分离有很大的影响,通过改变硫酸的用量来改变浮选时的矿浆pH值对石英和长石的分离起到非常重要的作用。

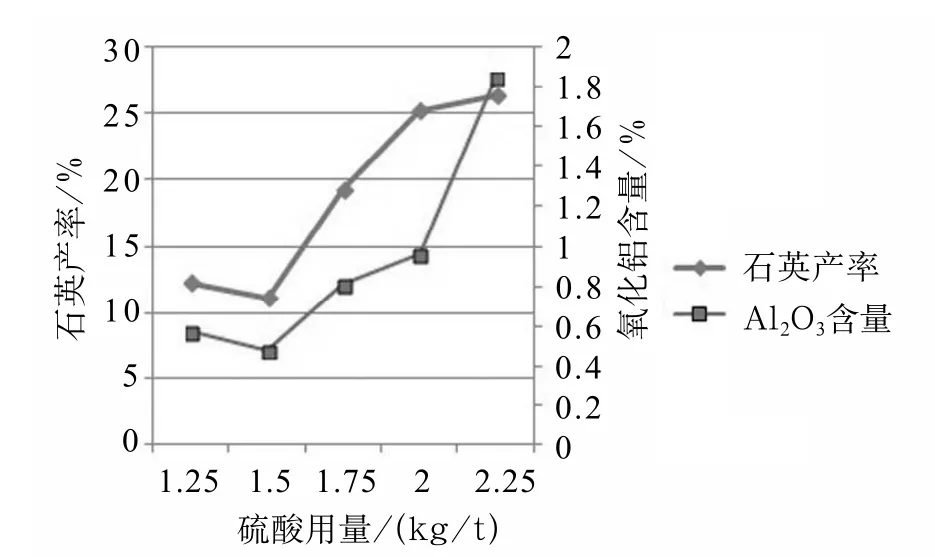

(1) 固定条件:混合药剂用量2kg/t,二胺∶石钠=1∶3.5,清水擦洗20min,磨矿3min, NaOH浸泡8h。

(2) 变动条件:硫酸的用量(kg/t)为:1.25、1.5、1.75、2、2.25。试验结果见图10、图11。

图10 石英硫酸用量试验结果

图11 长石硫酸用量试验结果

由图10、图11可以看出,当硫酸的用量为2kg/t时,浮选时试纸测出的pH值约为2~3,石英的产率为25%左右,Al2O3的含量低于1%。长石的Al2O3含量约为16.58%,产率约为22%,从经济上考虑最好。但是由于pH值精确测试比较困难,具体硫酸用量在现场可进行范围调试。

2.6 磁选对比试验

对原矿进行摇床重选,对重选后精矿进行磨矿处理,棒磨3min,磨矿浓度50%,磨好后矿样取-0.4~+0.1mm的砂样进行磁选,用5kg/t的NaOH分别浸泡8h。

(1) 试验环境:用1.75kg/t的H2SO4对矿浆进行pH值调试在2~3。

(2) 试验药剂:2kg/t混合药剂,二胺∶石钠=1∶3.5。

(3) 试验过程:将浸泡好的砂样用清水擦洗30min,洗净后进行浮选。

磁选矿样经浮选选出的石英Al2O3含量为0.96%,产率为25.24%,未磁选矿样分选性不好,选出的石英中Al2O3含量高达1.65%,矿样中的一些磁性矿物对浮选还是有影响。

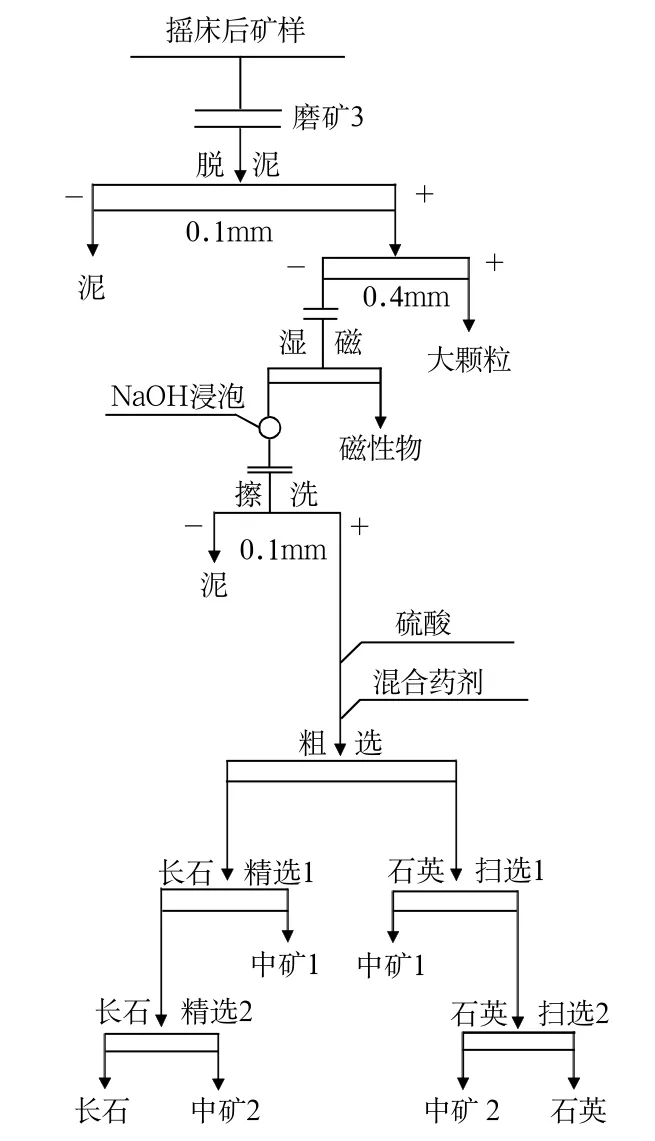

2.7 最终流程

结合上面试验结果,试验的最终流程见图12。石英精矿中的SiO2含量为98.22%,Al2O3含量为0.96%,Fe2O3含量为0.056%,产率为25.24%。长石精矿中的Al2O3含量为17.50%,Fe2O3含量为0.24%,产率为22.08%。

3 结语

(1) 该石英砂采用重选——磨矿——磁选——碱浸——擦洗——无氟浮选的工艺研究,该试验摒弃了以往的氢氟酸法分离石英长石,采用无氟碱浸的方法,通过该试验流程既能较好的将石英和长石分离,又达到了保护环境的目标。

图12 试验流程图

(2) 经选矿后得到石英最终精矿的SiO2含量为98.22%,Al2O3含量为0.96%,Fe2O3含量为0.056%,产率为25.24%,已经可以作为浮法玻璃和一般器皿玻璃的原料;长石最终精矿Al2O3含量为17.50%,Fe2O3含量为0.24%,产率为22.08%,已经可以用作平板玻璃、陶瓷工业原料。