人工合成锂皂石热泵干燥试验研究

刘金龙,郑师卿,曹少疑,张颖红,郑林伟

(1.浙江省地质矿产研究所,国土资源部粘土矿物重点实验室,浙江省非金属矿工程技术研究中心,浙江 杭州 310007;2.浙江金光新能源设备科技有限公司,浙江 杭州 311411)

人工合成锂皂石(以下简称锂皂石)是一种三八面体式结构的含水层状硅酸盐矿物,具有优异的胶体分散性、稳定性、触变性和悬浮性。在阴离子和非离子型的亲水胶体体系中,作为悬浮剂、增稠剂、触变剂及保湿剂,广泛应用于水性涂料、乳胶漆、化妆品、牙膏和造纸等领域。对提高工业产品质量、降低工业生产成本和增加社会经济效益都有较大作用。锂皂石主要是通过水热法合成[1],而水热法加热、加压反应完成后生成锂皂石湿物料,具有粘度大,含水率高特点,导致干燥困难。目前锂皂石的干燥主要采用电加热法(热风循环烘箱)和蒸汽加热法。电加热法能耗大,干燥成本高。蒸汽加热法运行成本相对较低,但前期投入高(蒸汽管线铺设),并受厂区位置限制(有无蒸汽源),无法推广。

热泵干燥的原理就是利用蒸发器吸收外界空气和干燥过程排放废气中的热量,经过压缩机做功,将热量转移至烘箱中,烘箱内的热空气经过反复循环加温,使物料中的水分不断的蒸发汽化,经过热风排湿或者冷凝水的过程,把水排出,从而使物料干燥脱水。热泵干燥具有能耗低、干燥产品质量高等特点[2]。国内已有应用热泵干燥技术于蔬菜、水果等产品[3-6], 而目前有关热泵干燥锂皂石试验研究尚未见报道。本次试验研究主要采用单因素法,通过空气源热泵烘干机对锂皂石进行干燥脱水试验研究,分析影响锂皂石干燥能耗的因素,探索用热泵干燥锂皂石的可行性,为后期大规模工业应用提供参考。

1 材料与方法

1.1 材料

锂皂石湿物料来自杭州浙地矿物科技有限公司,含水率为84.16%。

空气源热泵烘干机(浙江金光新能源设备科技有限公司),设备型号为JG-100TB,额定功耗1.0kW,风量1 100m3/h,干燥室尺寸为170cm×79.3cm×58.6cm,设定烘干最高温度70℃。

1.2 测试项目

(1) 锂皂石的含水率。通过间隔一定时间将托盘取出称重计算。

(2) 干燥能耗。用电表进行测量,记录对应的电表读数。

1.3 干燥性能评价方法

对于热泵干燥装置,常用单位能耗除湿量(SMER)来评价一个热泵干燥系统[2],单位能耗除湿量定义为:SMER=Md/Wd。

式中:Md——水分蒸发量,kg;Wd——输入的电能,kW·h。

1.4 试验内容

从反应釜放出的锂皂石湿物料,待其自然冷却,称重装入热泵烘干机的托盘中,各托盘装入的锂皂石重量相同,放入热泵烘干机内,记录电表初始读数。然后每隔1h通过干燥室的透明玻璃窗观察锂皂石形貌,若24h内仍有透明状湿物料(锂皂石干燥后呈白色),间隔24h后记录电表读数并称重托盘;若无,即认为已完全干燥,记录时间和电表度数,并称重托盘,避免过度干燥。

2 结果与讨论

2.1 托盘位置对干燥效果的影响

本试验应用的热泵烘干机出风口位于底部,回风口位于顶部,并且由于锂皂石湿物料的粘稠性会阻碍通风,干燥室内可能存在上下温度差异影响干燥效果。将托盘按高度从高到低序号依次记为1~16,每个托盘装入10kg锂皂石,总计160kg,比较24h时各托盘的水分蒸发量,试验结果见图1。

图1 托盘位置对锂皂石水分蒸发量的影响

图1 试验结果可知,出风口的位置不同的确影响锂皂石的干燥效果。离出风口越近,水分蒸发相对越快,并且蒸发量差异明显。同时干燥不均使得中下部托盘中锂皂石过分干燥,造成了电能浪费。在实际干燥过程中,换动各托盘位置,可加快干燥速度,节省能耗,但会增加人力成本,且换盘时,造成热量流失。因此工业应用的烘房(箱)设计时需要考虑出风口位置和出风方式,以保证各托盘干燥通风均匀。

2.2 干燥时间对干燥效果的影响

每托盘装入10kg锂皂石湿物料,总计160kg,单位能耗除湿量随时间变化见表1。由表1可知,完全干燥需要57h,总耗能为63kW·h,单位能耗除湿量为2.13kg/(kW·h)。热泵除湿干燥器的单位能耗除湿量一般为2~2.5kg/(kW·h)[2],这说明采用热泵干燥锂皂石是经济有效的。

表1 单位能耗除湿量随时间的变化(160kg)

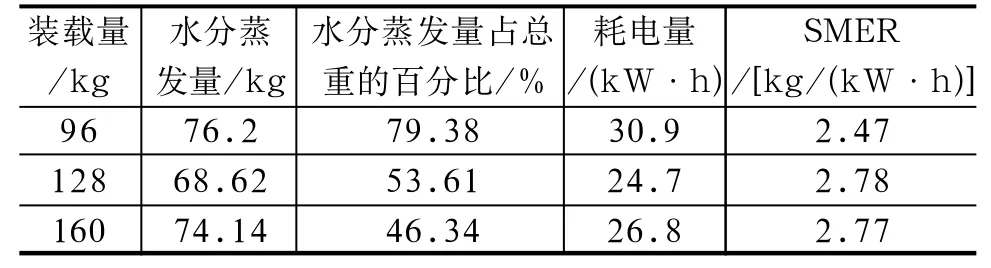

单位时间内单位能耗除湿量变化见表2,由表2可以看出,在干燥过程中,起始24h内,单位能耗除湿量为2.77kg/(kW·h),随后第二个24h内,单位能耗除湿量降为1.84kg/(kW·h),最后9h的单位能耗除湿量降低至0.96kg/(kW·h),仅为起始24h单位能耗除湿量的35%,低于正常范围,说明采用热泵烘干机对锂皂石湿物料进行除湿干燥后期效率有所下降。热泵干燥后期可考虑与常规干燥方式结合,提高干燥效率,进一步降低干燥能耗。

表2 单位时间内单位能耗除湿量的变化(160kg)

2.3 装载量对干燥效果的影响

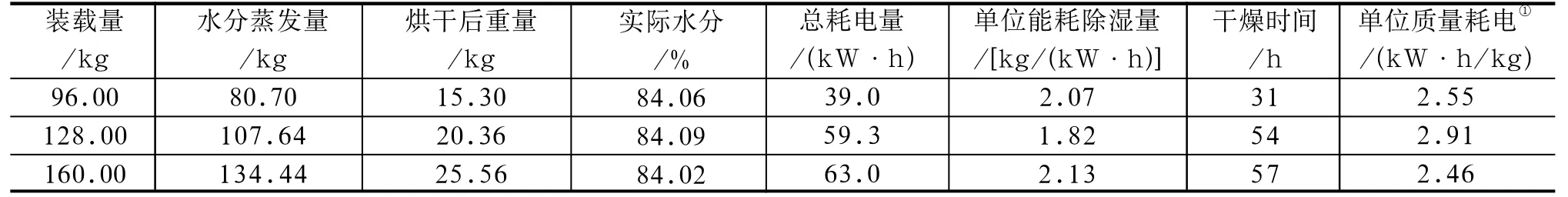

在温湿度基本相同条件下,减小装载量,另行做两组试验,即每托盘装入6kg和8kg锂皂石湿物料(装载量分别为96kg和128kg),比较不同装载量条件下对锂皂石干燥效果的影响,试验结果见表3。

表3 不同装载量下的能耗对比(24h)

从表3初始24h能耗分析可以看出,在初始阶段,装载量越少,相同时间内水分蒸发量占总重的百分比越高,干燥速度越快;而装载量为96kg时单位能耗除湿量却最低,这是由于单位能耗除湿量随着干燥程度提高逐渐下降造成,装载量为96kg的24h水分蒸发量占总重的79.38%,与锂皂石总水分84.16%相比,已经进入干燥末段,热泵干燥末段单位能耗除湿量整体偏低,与前面试验结果吻合。

当锂皂石完全干燥完成后,不同装载量下的能耗对比见表4。从表4可以看出,装载量为96kg时,单位能耗除湿量为2.07kg/(kW·h);装载量为128kg时,单位能耗除湿量为1.82kg/(kW·h);装载量为160kg时,单位能耗除湿量为2.13kg/(kW·h),差异较为明显,说明锂皂石的装载量的确影响干燥能效;装载量为128kg时,由于厚度未有明显变化,而减少了产品重量,导致单位能耗除湿量下降;装载量为96kg时,由于每盘湿物料减少,厚度明显减低,各托盘之间空隙明显增大,改善通风,而加快了干燥速度,单位能耗除湿量反而比128kg是有所提升;装载量为160kg(接近最大承载量),单位能耗除湿量最高,为2.13kg/(kW·h),且在热泵干燥单位能耗除湿量正常值范围内,说明装载量对单位能耗除湿量影响较大,在保证正常通风条件下,可尽量加大装载量。同时装载量为160kg时单位质量耗电2.46kW·h/kg,仅为目前采用电热风烘箱干燥单位质量耗电6.50kW·h/kg的37.8%,节能效果显著。每吨锂皂石成品的成本可降低约3 000元,经济效益可观。

表4 不同装载量下的能耗对比(干燥完成)

3 结论

(1) 热泵烘干机的出风口的位置会影响干燥效率,造成电能浪费,工业应用时,需要调整热泵烘干机的出风口位置和出风方式,确保各托盘干燥均匀,提高干燥效率。

(2) 采用热泵烘干机对人工合成锂皂石进行干燥脱水,不同干燥阶段单位能耗除湿量差异明显,干燥后期不经济,可以与常规干燥方式相结合进一步降低干燥成本。

(3) 人工锂皂石采用热泵干燥在技术和经济上是可行的,在保证正常通风条件下,可以尽量加大装载量。热泵干燥比电加热干燥节约成本,仅为后者的37.8%,节省超过60%的干燥成本,对于降低锂皂石生产成本具有重要意义。

(4) 热泵干燥法一般为低温干燥,对于高温会影响物理性能的粘土矿物的干燥也有重要参考意义。