基于光敏树脂分析的3D打印加速度传感器设计

刘传奇,赵玉龙,刘明杰,卲一苇,张 琪

(西安交通大学机械制造系统工程国家重点实验室,西安710054)

0 引言

随着市场需求的细分化以及微机电系统(Micro Electro Mechanical System,MEMS)技术研究的深入,MEMS加速度传感器所采用的硅微机械加工技术在个性化定制、单件小批量生产成本方面逐渐显露出弊端[1]。而3D打印技术的优势就在于无需模具的自由化定制、一机多用实现低成本产品生产,3D打印的发展趋势就是实现微纳尺度结构的制造[2]。在此背景下,有必要以广泛存在的加速度传感器为研究对象,将3D打印技术用于此类型传感器的制作,为突破MEMS加速度传感器制作工艺的瓶颈做铺垫。

光固化立体成型是最早出现,同时也是应用最广泛的一类3D打印技术[3]。该技术利用紫外激光逐点扫描或逐层照射液态的光敏聚合物(如丙稀酸树脂、环氧树脂等),实现液态材料的固化,使之逐层堆积成形。光固化立体成型技术可以制作结构复杂的零件,在需要较高精度打印时,切片层厚往往在50μm以下,零件精度以及材料的利用率高,几万元的桌面机即可满足较高精度需求。同时,该技术能使用多种不同类型的光敏树脂,充分发挥出了3D打印系统一机多用的优势[4]。

目前,国内外关于3D打印加速度计的研究如图1所示。美国Texas大学El Paso分校的3D打印芯片式加速度传感器[5]运用光固化成型技术制作了结构体,并在其上预留有电路走线槽及芯片安装槽,最后通过在走线槽中沉积导电银浆,实现芯片的安装与电路的连接。该研究采用3D打印技术,有效缩短了传感器的设计加工周期。克罗地亚Zagreb大学的3D打印光纤式振动传感器[6]运用了聚合物喷射3D打印技术进行制作,可用于大功率电机的振动检测。德国TU Munich大学的3D打印电容式加速度传感器[7]将喷墨打印技术与丝网印刷工艺相结合,提出了一种水溶性牺牲层技术,成功制作出了基于因墨水与银浆的立体悬臂梁结构,实现了基于电容检测原理的加速度测量。

图1 国内外部分3D打印加速度计Fig.1 Some 3D printing accelerometers at home and abroad

基于3D打印的压阻式加速度传感器的研究基本处于一片空白,为此本文基于光固化立体成型技术,提出了一种基于压阻原理的3D打印加速度传感器的结构设计。传感器基底使用耐高温光敏树脂制作,并在基底使用丝网印刷工艺印制导电碳浆,形成了压阻式应变计结构。由于传感器敏感元件采用了耐高温光敏树脂制作,为此本文重点对耐高温光敏树脂的相关热学与机械性能进行了分析,为该加速度传感器的仿真分析与制作工艺提供了重要依据。除此之外,本文对所设计的应变计结构进行了测试,得到了有效灵敏系数,验证了将其应用于所设计的加速度传感器上的可行性。

1 结构设计与原理

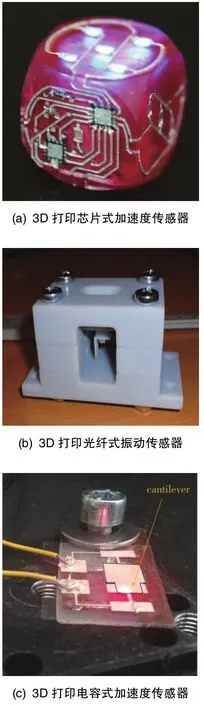

本文所设计的3D打印加速度传感器敏感元件由质量块和悬臂梁组成,并在悬臂梁上制作有应变计结构,如图2所示。所设计的加速度传感器中,悬臂梁固定端与外框固支,并在固定端与外框连接处印制应变计,自由端悬挂两个相互对称的质量块,形成传感器基本结构。在外框尺寸固定的情况下,获得尽可能大的悬臂梁长度,增加悬臂梁在相同加速度载荷下变形量。因采用3D打印技术,加速度传感器敏感元件的具体尺寸可根据实际需求进行调整,以获得所需的悬臂梁形变量与应变计电阻变化。同时,为方便后续研究分析,基底外框尺寸取35mm×35mm,厚3mm,悬臂梁长31mm,宽3.5mm,厚0.5mm。

图2 加速度传感器结构示意图Fig.2 Structure schematic diagram of the acceleration sensor

本结构可以近似为固定-导向梁模型,由材料力学的相关知识可知[8],当该梁导向端受到力的作用时,其最大应变均出现在梁的末端,有

式(1)中,εlmax为梁上的最大应变,F为作用在质量块上的惯性力,E为梁材料的杨氏模量,l、w和t分别为梁的长度、宽度和厚度。

为了方便在不同尺寸的敏感元件上计算待测加速度值,所设计的应变计的固定尺寸如图3所示。

图3 应变计尺寸(单位:mm)Fig.3 Dimension of strain gauge(Unit:mm)

对应变计而言,其电阻相对变化与应变的关系为[8]

式(2)中,G为应变计的灵敏系数,ε为应变计上的应变。

综合式(1)、式(2)和式(3), 可以得出应变计电阻变化与待测加速度之间的关系

式(4)中,a为待测加速度,m为加速度传感器中质量块的质量。

由此,可以通过测量应变计的电阻变化来得到待测加速度的值。

2 光敏树脂热分析

制作加速度传感器基底的材料采用Formlabs生产的耐高温光敏树脂,在使用该型树脂之前,需要掌握树脂的几项基本热力学参数,为后续的机械性能测试提供依据。

2.1 起始分解温度测定

热重分析[9]又称TG或TGA,通常情况下与其他分析方法联用进行综合热分析,得到材料的热稳定性、分解温度等重要信息。实现热重分析的仪器通常采用热天平,其基本原理是:将样品重量的改变量所带来的天平位移量转化成相应的电磁量,通过记录电磁量大小随温度变化的曲线,就可以定量的计算出样品在某个温度下产生的重量变化。

静态法测量的是样品的等压或等温质量变化,该方法分析准确度高,适用于对各类材料进行精确定量分析,但其缺点是耗时长,不利于快速找到材料的某一特定指标。动态法又被称为微商热重分析或导数热重分析,反映的是样品的质量对温度T或时间t的变化速率,即DTG曲线。

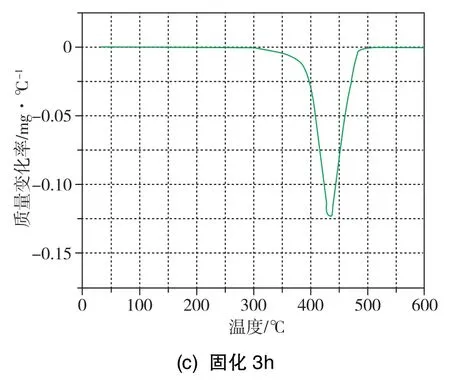

热重分析使用Mettler-Toledo TGA1型热重分析仪,仪器内部腔体的升温范围设定在室温至600℃,升温速率设置为5K/min,气体氛围设置为氮气。使用M-jewelry U50 DLP光固化打印机制取样品,样品颗粒大小控制在1mm×1mm,样品取用量约8mg。使用打印机配套的Cure3D紫外光固化机对样品进行紫外光固化,并以固化时长1h、2h、3h将样品分为3组,分别进行热重分析并导出微商热重分析DTG曲线,如图4所示。得到固化后,耐高温光敏树脂的起始分解温度在286℃附近,并且起始分解温度与树脂紫外光固化时长无关。

图4 微商热重分析DTG曲线Fig.4 DTG curves of derivative thermogravimetric analysis

2.2 玻璃化转变温度测定

以高聚物内分子链的运动形式作为区分,大多数聚合物材料通常可分为以下3种物理状态[10]:玻璃态、高弹态和粘流态。在玻璃态时,高聚物表现为与玻璃类似的刚性固体,在外力作用下只会发生非常小的弹性形变。在高弹态时,高聚物的变形能力显著增强,内应力得到充分释放。玻璃化转变温度是指高聚物由高弹态转变为玻璃态或玻璃态转变为高弹态所对应的温度,该过程中材料的弹性模量往往有2~3个数量级的变化,将直接影响材料在不同温度下的工艺与使用性能。

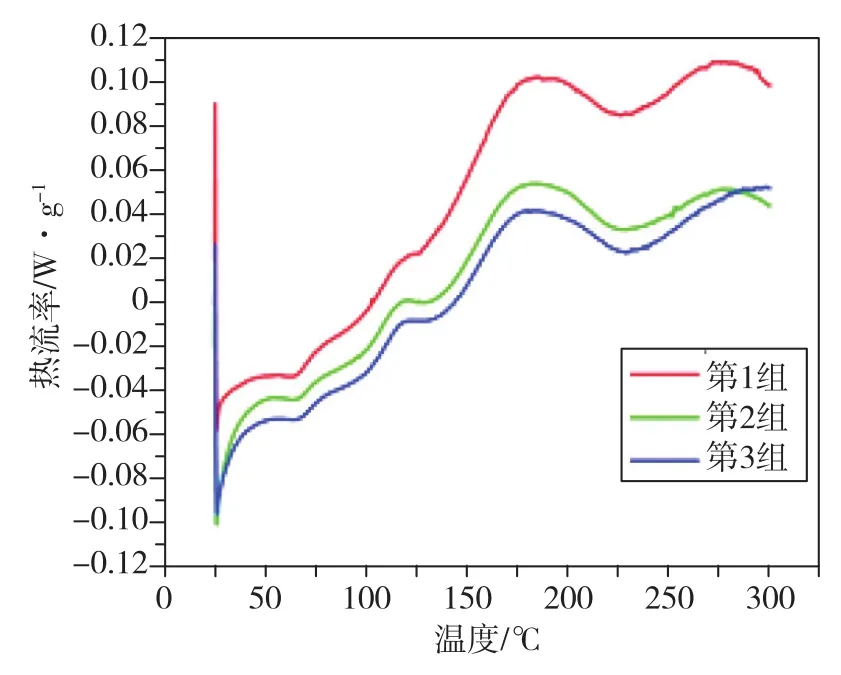

使用差示扫描量热测定树脂的玻璃化转变温度,采用Mettler-Toledo DSC1型差示扫描量热仪。根据热重分析测得的起始分解温度,仪器内部腔体升温范围下调为室温至300℃,升温速率提升至10K/min,气体氛围设置为氮气。使用M-jewelry U50 DLP光固化打印机制取样品,样品颗粒大小控制在1mm×1mm,样品取用量下调至约5mg。同样使用打印机配套的Cure3D紫外光固化机对样品进行紫外光固化,并以固化时长1h、2h、3h将样品分为3组,分别进行差示扫描量热并导出3组DSC曲线,如图5所示。图5中并未找到固化后耐高温光敏树脂的玻璃化转变过程,说明该数值在加热至其分解前,杨氏模量未发生数量级的突变,使用性能保持良好。

2.3 加热碳化过程

图5 差示扫描量热DSC曲线Fig.5 DSC curves of differential scanning calorimetry

在各类3D打印光敏树脂的组成成分中,广泛存在有环氧树脂类齐聚物,其固化后的成分中含有环氧树脂。同时在工业应用中,将环氧树脂加热至180℃或更高的温度以后,由于环氧树脂中部分分子的化学键断裂以及分子链中的苯环碳化,环氧树脂整体会逐渐变黄甚至发黑[11]。因此出于安全考虑,需要加热固化后的耐高温光敏树脂,观察材料的碳化过程。

将打印好的未经紫外光固化的长方形样品置于刚玉舟中加热。当加热过程进行到210℃附近时,样品整体颜色微微开始发黄。此时,立即终止加热并快速冷却,停止样品的内部反应以保存状态。然后分别对同一批其他样品进行加热,加热过程与第一次相同,采用单一样品,手动调整升温速率保持在约5K/min~10K/min,终止温度分别定在200℃、220℃、230℃、240℃、250℃并保温1h,待样品充分受热后快速冷却并保存,最终得到图6所示的结果。由此可以说明,耐高温光敏树脂在加热至200℃以后,其内部已经发生了诸多不可逆的物理化学变化。因此,固化后的耐高温光敏树脂的使用温度应当限制在200℃以下。

图6 样品加热至不同温度后的变化Fig.6 Changes in samples heating to different temperatures

3 光敏树脂机械性能测试

通过三点弯曲法测量经不同时长紫外光固化的耐高温光敏树脂,用固化成品的机械性能尤其是杨氏模量与弯曲强度的大小来研究耐高温光敏树脂固化后的机械性能与紫外光固化时长之间的关系[12]。杨氏模量是材料最具特征的力学性质之一,能直接反映该材料弹性变形的能力,其大小直接影响压力传感器中3D打印敏感元件的使用性能。同时,常用弯曲强度来衡量材料的弯曲性能,在设计敏感元件结构时往往需要加以考量。

通常情况下,杨氏模量采用其定义即拉伸试验来确定。但在弯曲试样发生小变形的情况下,杨氏模量可以由下式计算得到

式(5)中,Y为弯曲试样的杨氏模量,P为弯曲试样中部所受的集中载荷,L为弯曲试样的跨距,S为集中载荷P所对应的挠度,b为弯曲试样的宽度,h为弯曲试样的厚度。

弯曲试样的弯曲强度可以由下式计算得到

式(6)中,σt为弯曲试样的弯曲强度,p为破坏时的载荷,L为弯曲试样的跨距,b为弯曲试样的宽度,h为弯曲试样的厚度。

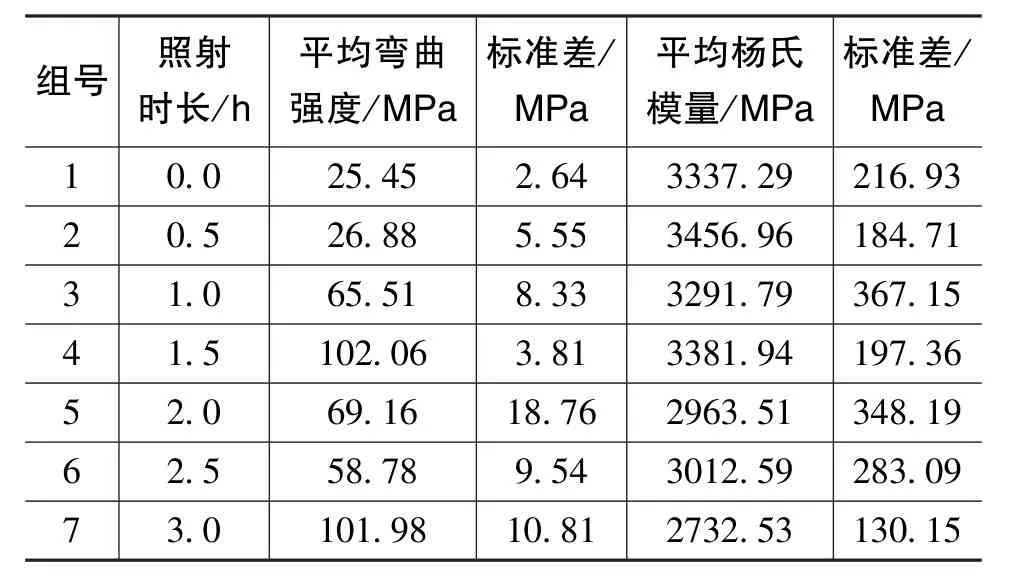

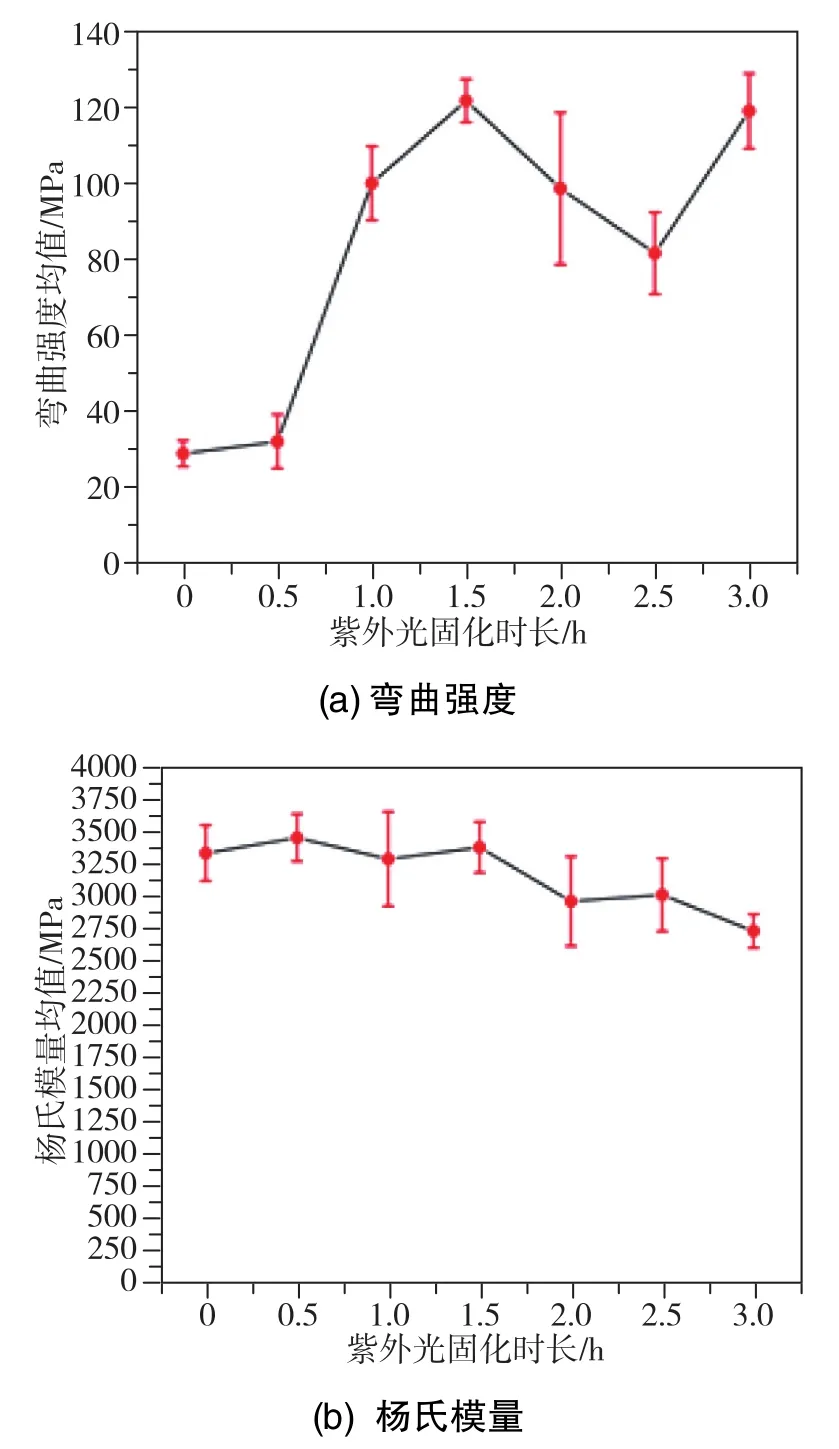

根 据 国 标 GB/T 2567-2008[12],M-jewelry U50 DLP光固化打印机制取的弯曲试样为60mm×15mm×3mm的长方板。按紫外光固化时长的不同,每0.5h分为一组,共7组,每组有8个尺寸检定合格的打印试样。将第1组~第7组试样放置在DHG-9075A鼓风干燥箱中,并在1h内加热至200℃,保温3h后断电,随炉自然冷却,以此排除有缺陷的试样。静置24h后,使用万能力学试验机对每组试样进行弯曲试验并记录载荷与挠度数据,计算得到每个试样的杨氏模量与弯曲强度。去除每组内杨氏模量与弯曲强度的极值,计算均值与标准差后得到的结果如表1和图7所示。图7中,红色误差棒长度表示标准差大小。综合杨氏模量与弯曲强度的变化规律,得出耐高温光敏树脂的最佳紫外光固化时长为1.5h。

表1 试样弯曲强度和杨氏模量的平均值与标准差Table 1 Mean value and standard deviation of bending strength and Young's modulus

图7 试样的平均弯曲强度与平均杨氏模量的变化Fig.7 Changes in average bending strength and average Young's modulus

4 压阻式应变计测试与分析

4.1 应变计印制位置确定

由结构设计与原理中对悬臂梁的力学分析可知,为使应变计获得最大的电阻变化以得到加速度传感器的最大输出,需要将应变计印制在悬臂梁的最大应变处。因此,本文利用ANSYS Workbench对加速度传感器基底做了应力分析,以准确确定应变计的印制位置。从前文的机械性能测试结果可知,为使传感器基底材料有较好的机械性能,则需取1.5h紫外光固化后的耐高温光敏树脂,其杨氏模量为3.383GPa,泊松比为0.39,基底四边形外框添加固定约束。质量块施加1g加速度后,以悬臂梁与外框连接处为零点,沿悬臂梁固定端向自由端建立应力路径,利用应力路径仿真得到悬臂梁的最大正应力为2.6423MPa,位于悬臂梁的末端,如图8所示。因而,需要将应变计印制在最大正应力位置附近,如图9所示。图9中,曲线上的红点为 ANSYS Workbench的原始数据点。

图8 基底悬臂梁应力路径Fig.8 Stress path of substrate cantilever beam

图9 应变计在悬臂梁上的印制位置Fig.9 Printing position of strain gauge on cantilever beam

4.2 应变计电阻与有效灵敏系数测试

应变计的丝网印刷浆料采用国产的CP-1000导电碳浆,是一款碳粉与高分子树脂混合而成的单组分聚合型碳浆。该碳浆的动力黏度为15Pa·s~30Pa·s,体积电阻≤0.01 Ω·cm,具有附着力强、电阻稳定、抗老化性能良好等特点,在PET薄膜、铜版纸上都有很好的印刷性。

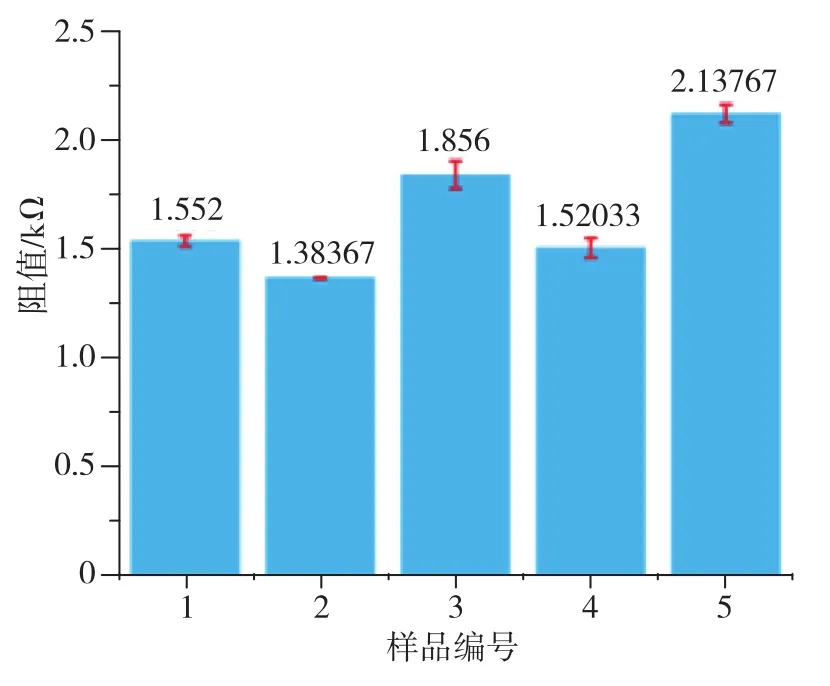

根据图3的应变计尺寸,用导电碳浆印制5个应变计样品。测量每个应变计阻值各3次,每次测量时均稳定10s后读数,求其平均值与标准差,如图10所示。图10中,红色误差棒长度表示标准差大小。

图10 应变计阻值Fig.10 Resistance of strain gauge

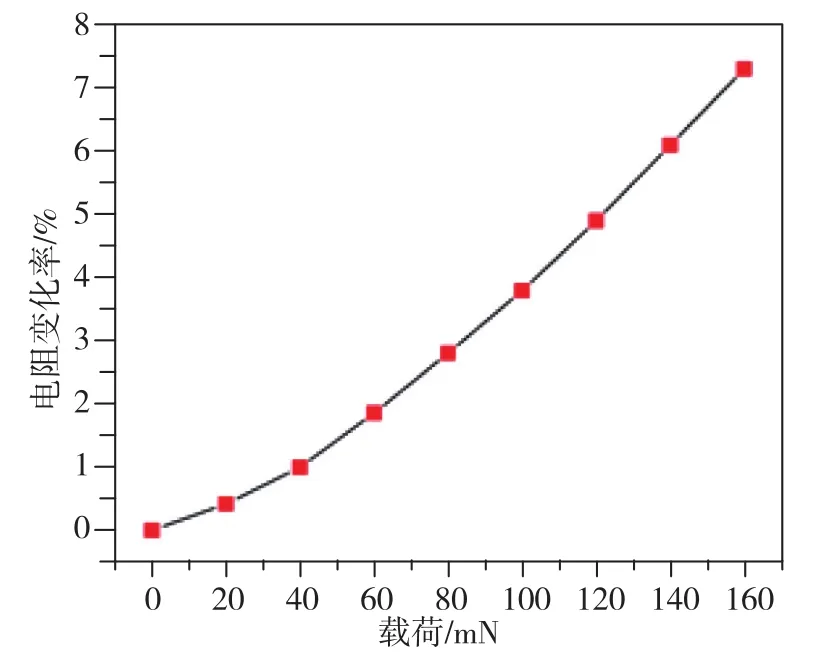

为测定该应变计结构的有效灵敏系数,采用悬臂梁结构对印制的应变计进行测试。悬臂梁结构采用相同的耐高温光敏树脂制作,制作参数为第3章的优化后参数,悬臂梁结构的尺寸参数与测试方法可参考文献[13]。通过测试,得到了应变计电阻变化率与载荷的关系,如图11所示。图11中,红点为原始数据点。然后根据式(1)、式(2)计算每个数据点处的应变计灵敏系数,平均后得到应变计有效灵敏系数约为10.6798。这说明该压阻式应变计效果较好,可用于所设计的加速度传感器结构上。

图11 应变计电阻变化率与载荷关系Fig.11 Relationship between resistance change rate and load of strain gauge

5 结论

本文采用光固化立体成型技术,设计了一种3D打印压阻式加速度传感器结构。传感器基底使用耐高温光敏树脂制作,并在基底使用丝网印刷工艺印制导电碳浆,形成压阻转化元件。为此,本文首先对耐高温光敏树脂的相关热学与机械性能进行了分析。通过测试,得到该光敏树脂固化后的起始分解温度约为286℃,碳化过程开始温度约为210℃,在从室温加热至其分解过程中,树脂不会发生玻璃化转变。其次,为取得较好的杨氏模量和弯曲强度,确定了合适的紫外光固化时长为1.5h,为该加速度传感器的结构设计优化与制作工艺提供了必需数据与重要依据。除此之外,本文对所设计的碳浆应变计结构进行了测试,得到了有效灵敏系数约为10.6798,说明该压阻式应变计效果较好,可用于所设计的加速度传感器结构上。上述工作为下一步研究3D打印加速度传感器的制作与测试做好了充分的铺垫与准备。