自升式海上风电大部件更换运维平台船型设计

林媛

摘 要:本文针对600 t自升式海上风电大部件更换运维平台的开发,通过相关规范对自升式平台这一特殊工程船型的要求,以及海上风电大部件更换运维平台的特殊功能,主要在结构设计、设备配置以及建造关键工艺方面进行简要的归纳。

关键词:桩腿桩靴;升降系统;关键工艺

中图分类号:U674.98 文献标识码:A

Abstract: Aiming at the development of the 600 t jack-up platform for offshore wind powers large components replacement and maintenance platform, based on the requirements of the relevant rules for the special engineering ship type of jack-up platform, as well as the special functions of wind powers large components replacement operation and maintenance platform, this paper briefly summarizes and expounds the structure design, the main equipment configuration and the key technology in the construction process.

Key words: Pile leg; Lifting system; Key technology

1 前言

风力发电作为一种绿色能源较太阳能、生物能等可再生能源更为成熟、成本低、对环境破坏更小。我国海岸线绵长,拥有丰富的近海风能资源,到2020年底全国海上风电装机总容量将达到2.1亿kW以上。与此同时,在海上进行风塔大部件的维护更换也成为海上风电市场的主要工程业务,需求较大。为满足这一市场需求,福建省船舶工业集团近期组织建造一型600t自升式风电大部件更换运维平台。本文針对该项目的主要功能、设计重点及建造过程中的关键工艺作简要介绍。

2 平台概况

2.1 主要尺度和性能

自升式平台是一种特殊的工程船,由船体、推进器、桩腿和升降装置、起重设备等部分组成。其工作原理为:通过升降装置将桩腿伸入海底,当桩腿到达海底时能将船身抬升至海平面一定高度并承载船体重量,为风电大部件更换维护提供一个平稳的工作平台。作业完毕后将桩腿完全升起与船底平齐,实现自航功能。

该平台的主要功能为在福建省福清海域对风力发电机组的机舱、轮毂或叶片进行拆卸和更换安装。

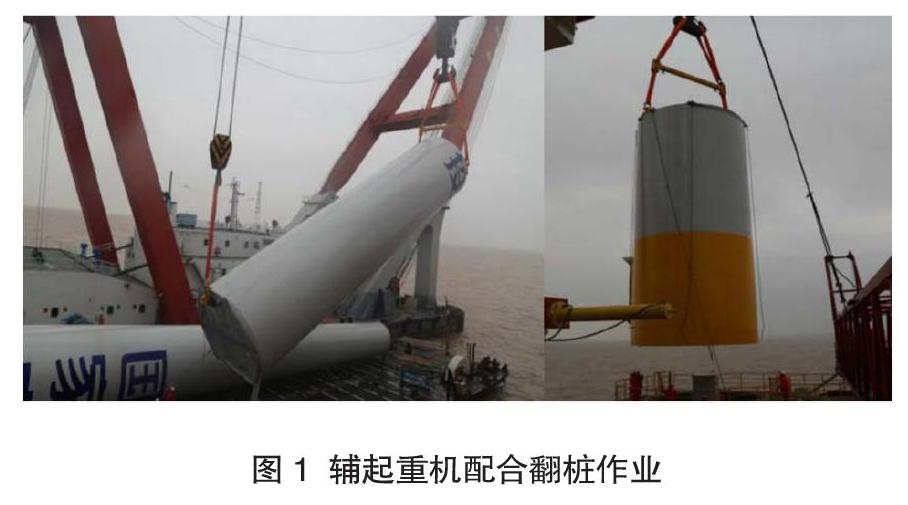

平台进行抬升作业时,最大作业水深达50 m、最低设计温度-10℃;平台上配备了一台长臂架600 t全回转绕桩起重机,单钩最大起重能力600 t、最大起吊高度在甲板面上120 m;另配备一台120 t起重机协助风叶翻身;配备4根长度95 m的圆筒型桩腿;可实现在2.5 m浪高、20.7 m/s风速下对8 MW 大功率机组的风叶或机舱进行吊装、拆卸或分体安装作业。该平台的侧视图,如图1所示。

该平台主要尺度为:总长78.0 m、型宽40.0 m、型深7.0 m、作业水深5~50 m、设计吃水4.60 m、结构吃水4.70 m、桩腿4X95.0 m、桩腿设计最大入泥深度:~25.0 m。

该平台主要性能如下:最大作业水深50 m;最低设计温度-10℃;发电机组功率4×1 140 kW、应急兼停泊发电机组功率1×600 kW;起重能力为单钩600 t;单桩举升载荷为2 800 t;作业区域为无冰区作业;定员80人;自持力20天;使用年限25年。

2.2 船级、规范、规则及公约

该平台入级CCS船级社,其设计及建造符合中国船级社《海上移动平台入级规范(2016)》、《海上风机作业平台指南(2012)》、《船舶与海上设施起重设备规范(2007)》、中国海事局《海上移动平台法定检验技术规则(2016)》等规范规则要求;船级符号为CCS★CSA, Self-elevating, Offshore wind turbine Service Unit, PSPC(B),Thruster, MCC,GPR,按照服务于无限航区要求进行检验。

2.3 设计工况

根据规范要求,全船的结构设计、升降系统及起重设备需考虑各种环境载荷,包括:风载荷、波浪载荷、海流载荷以及平台作业区域的海床状况,如表1所示。

3 平台设计重点

3.1 总布置

与常规工程船相比,平台对航速没有特别要求;线型为简单的箱型,方形系数达0.87;主甲板为四方型,可同时布置8 MW的西门子发电站风叶片2个、机头2个;四根圆柱型桩腿对称于船体中心线布置,纵向间距为43.2 m、横向间距为31.6 m;在首部主甲板左舷布置4层甲板室,分别布置单人间10间、双2人间5间、4人间15间,以及医务室、更衣室、公共厕浴室、储存室及茶水站等;首尾设置两条逃生出口,使甲板作业面积不受影响;救生艇布置在生活楼顶(左舷)和应急发电机室顶(右舷)、救生筏布置在首部升桩机构室顶端;发电机舱布置在船中后部左舷。

平台在应急发电机室底部、机舱围壁1 m高度范围内以及主机基座处都敷设阻尼材料,以满足法规对平台居住舱室的噪音振动相对于其他海船更为严格的衡准要求;泵舱和辅设备舱内的相关设备集中紧凑布置,以便于管理。该舱内设备及分舱布置图,如图2所示。

3.2 主要结构设计

根据规范要求,对主船体及桩腿桩靴进行有限元建模,分析平台在正常作业工况、迁移工况、升降工况和自存工况的屈服强度、屈曲强度及疲劳强度,确保满足规范的衡准要求。

根据平台作业区域风塔的高度,并结合本平台的抬升状态下的气隙高度以及桩腿最大入泥深度,确定桩腿含桩靴总长度为95 m;由于福建区域沿海海床岩石居多、水浅泥深,故桩靴面积不宜过大,避免受力不均破坏结构;主甲板区域由于放置风机设备存在很大的集中载荷,需根据载荷情况进行局部加强。

主船体及桩腿围井区等加强结构均采用H36 (y = 355MPa),其他结构采用船用低碳钢(y=235 MPa)。由于本平台作业区域水深小于60 m,故采用圆柱型壳体式桩腿,桩腿外径3.6 m,制造较桁架式简单,受风面积又较箱型结构小,可减少风压倾侧力臂;桩靴为长方形11.7 m×8.1 m、底部面积约为94.77 m2;桩腿筒体采用 CCS-E690 船用高强度钢,壁厚70 mm;桩靴采用 CCS-AH36、CCS-DH36、 CCS-EH36 和 CCS-E550等船用高强度钢;桩腿上设4组插销孔、直径500 mm,沿筒体四周呈十字形布置;为防止泥浆通过桩腿进入桩靴,距桩靴底面28 m以下的插销孔在其筒体内设置盖板。

3.3 关键设备配置

3.3.1 升降系统

平台升降系统采用单步进液压插销式,包括:升降装置机械本体、液压动力单元及电气控制系统。插销式升降系统具有许多优点:体积小、惯性好、传动效率高、对桩腿公差要求小;刹车停止时由于液压缸或气缸的缓冲作用,结构上无需设置缓冲垫;在桩腿预压过程中采用自重预压,可适当降低压载系统的费用及减少了可变载荷。

本平台抬升状态总重为8 700 t、举升载荷为2 800 t、最大预压载荷4 000 t、升降平台速度12 m/h 、桩腿速度18 m/h、满足2 h内预压下降及平台抬升至海平面最大气隙高度8 m处进行作业的要求;内部设有防桩转动机构,提升油缸活塞杆采用陶瓷喷涂技术,具有很强的抗腐蚀能力;全船共布置4套功能独立的液压泵站分别控制4条桩腿,使用寿命为升降次数不小于 2500 次。

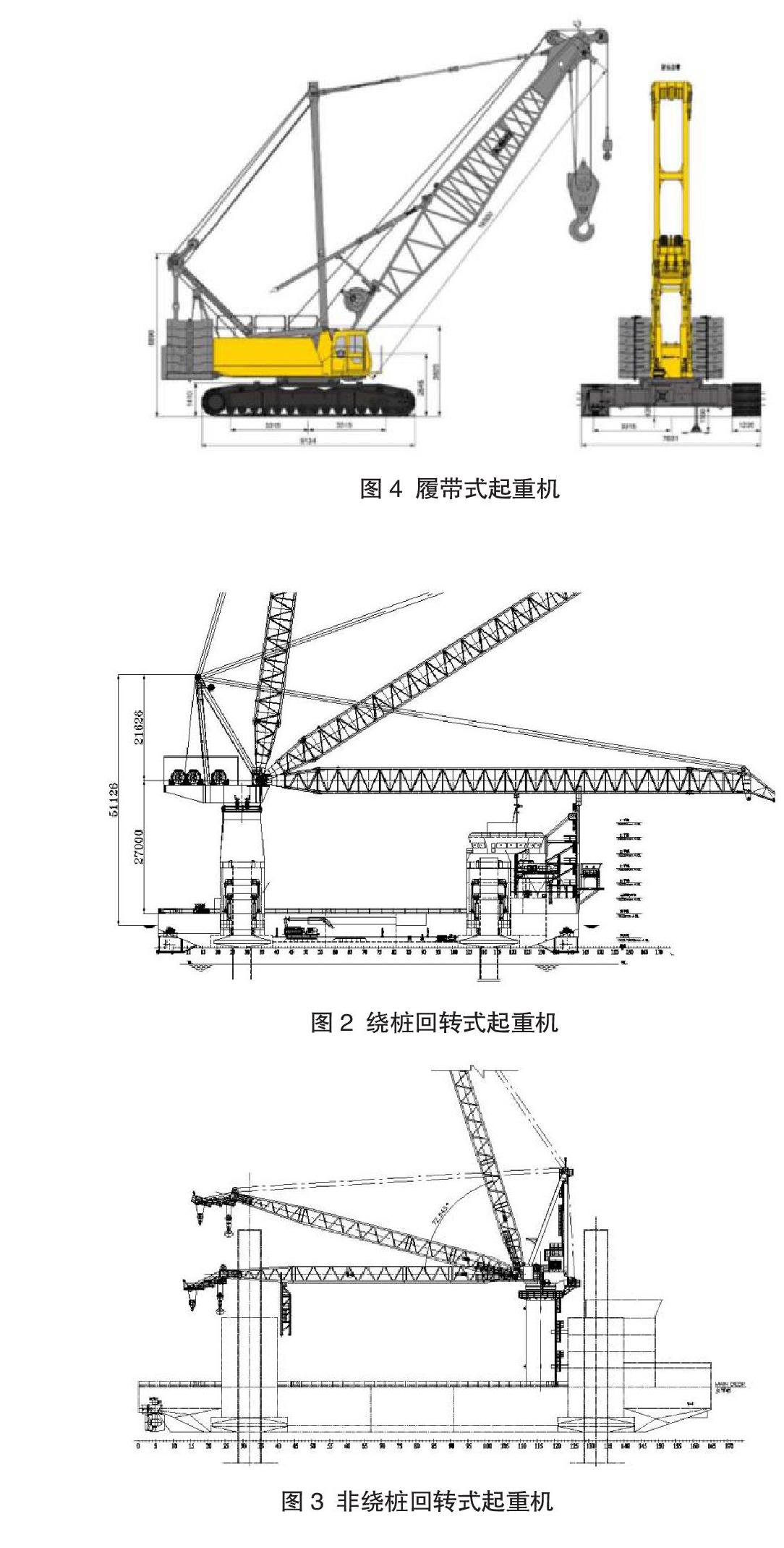

3.3.2 起重设备

平台配置一台绕桩式电液驱动360°无限位全回转重型起重机,吊距为19~75 m,能满足在平台抬升状态下的各种作业角度和位置的吊装功能。因吊臂长度过大,将吊臂搁架设计成桁架结构,下方支撑点位于第一层甲板室前臂及D甲板顶部前方,保证非作业状态下吊臂固定于搁架上,避免自航状态下对船舶稳性造成不利影响。

起重设备主要参数如下:额定起重作业能力600 t,可满足未来近海吊装1台8 MW风机机舱的负荷能力;起吊方式采用单钩起吊,可借助120 t辅吊对叶片等大部件进行翻身吊装;最大起吊高度为甲板上120 m,滿足作业区域的风塔轮毂高度距海平面约为100~109 m的要求;副钩起重能力为150 t;另配2个安全工作负荷为10 t的稳索钩,变幅时间小于20 min,整机重量控制在700 t。

3.3.3 推进系统

平台的首部和尾部各配置2台AFE变频电动机驱动的全回转舵桨,相较于DFE变频器,其优势在于不受工况和运行方式影响均能保证电网谐波满足规范要求(<5%),无需考虑变压器充磁及设备冷却问题,减少了维护维修成本和故障点,同时也降低了振动噪声整体水平。

首部每台全回转舵桨的电机输入功率为~850 kW、输入电机转速~1500 r/min、单台舵桨系柱推力额定值不小于 135 kN;尾部每台全回转舵桨的电机输入功率为~950 kW、输入电机转速~1500 r/min、单台舵桨系柱推力额定值不小于155 kN。以最大推力为基础,在就位插桩(桩靴触底前)3节流/10.8 m/s风速的条件,可实现0~360°范围内的动力定位要求,舵桨可连续工作。

3.3.4 定位系统

平台到达作业区域进行插桩前需可靠的定位系统来保证平台的首向稳定性和船位不发生偏移。平台在不超过3节流/10.8 m/s风速的条件下,采用DP-1的定位系统来控制,当海况恶劣时,则增加4点锚泊定位来共同保证。

四点锚泊定位系统配置如下:尾部主甲板左右舷、首部主甲板及A 甲板右舷各设 1 台电动变频驱动定位锚绞车,其中首部A甲板右舷锚绞车可兼做临时锚机;根据作业海域的风、浪、流条件及规范要求,确定每台锚绞车工作负荷400 kN,并配置3只7 000 kg和1只9 225 kg AC-14大抓力定位锚;根据最大作业水深50 m的要求,锚索长度约为800 m,采用φ52 mm 6×36 WS+IWR1870钢丝绳,锚端采用一段6 m锚链过度连接。

4 平台建造过程中的关键工艺

4.1 空船重量及重心的控制

空船重量及重心的控制是保证航行浮态、可变载荷、举升、站立作业性能,以及拖航稳性的关键因素。平台在建造前应设计一份空船重量和重心控制程序,确定控制目标;在设备采购、生产设计、加、减帐项目及生产建造各阶段制定相应措施,每月提交重量控制报告,详细体现重量变化因素,存在问题及时处理。

4.2桩腿E690高强度钢的焊接

平台的桩腿采用E690高强度钢,焊接时具有冷裂倾向,需制定相应的焊接工艺并进行焊接工艺评定:焊前进行不低于 100 ℃ 及不高于 150 ℃的预热, 道间温度控制在100℃~150 ℃; 焊后进行150 ℃~ 250 ℃ 热处理、保温2 h; 焊接过程中控制热输入量, 焊条电弧焊为10.5~16.3 kJ/cm、埋弧焊为 16.1~26.4 kJ/cm ,采用多层多道焊形式, 以保证焊接接头的力学性能满足相关标准的要求。

4.3 桩腿结构安装精度控制

桩腿要承担及传递水平荷载、弯曲力矩及升降过程的局部荷载,桩腿精度的好坏直接影响到整个升降系统性能及整个平台的支撑稳定。其安装精度应满足如下要求:桩腿长度公差±50 mm、圆周偏差±6 mm、圆度偏差≤3.0 mm、全长挠度≤30 mm、桩靴外形尺寸公差≤1/1 000、底板和侧板每平方米内 的窝拱≤2 mm。

在桩腿搭载过程中,需确保各步骤测量精度满足要求;搭载到最后阶段,由于桩腿过长、刚性不足可能导致垂直度偏差较大,需通过对桩腿挠曲度进行精确计算,确认精度满足公差要求,实现搭载精度零返工。

5 结语

本文针对自升式风电运维平台这一特殊工程船的设计简介,以期为同业者抛砖引玉带来些许帮助。

参考文献

[1] 中国船级社. 海上移动平台入级规范(2016)[S].

[2] 赵瑞辉. 海洋平台桩腿用E690材料焊接工艺[J]. 焊管2016(1).

[3] 彭海祥. 自升式钻井维修平台桩腿搭载精度控制[J]. 广东造船, 2017