船舶压载水紫外光催化处理器CFD数值模拟与结构优化

熊志伟 付小敏

摘 要:为克服传统的样机试验方法周期长、耗资巨大的缺点,采用工程设计领域中广泛应用的CFD仿真技术,得出船舶压载水紫外光催化处理器的流场和光场分布,并借助于自主开发的流场与光场的耦合计算程序,计算出紫外光催化处理器的关键性能参数—紫外辐射剂量,为紫外光催化处理器的结构优化设计提供了关键的数据参考。通过CFD仿真,对比了多种紫外光催化处理器的设计方案,选定一种在结构型式、尺寸、功率和处理效果方面的最优组合方案,并在此基础上进行不断的优化计算,使流场与光场分布均匀、水流与光催化膜充分接触、紫外辐射剂量分布最优,能够低功耗下高效杀灭船舶压载水中的微生物。

关键词:船舶压载水;紫外光催化处理器;CFD;结构优化

中图分类号:U698.7 文献标识码:A

Abstract: The traditional prototype tests have the disadvantages of long period and high expense, for overcoming these disadvantages, this paper uses CFD method which is widely used on engineering design field. The results illustrate the flow and radiation distribution of ultraviolet photo-catalytic reactor. And compute the UV radiation doses (the critical performance parameters) by the coupled simulation program of the flow and radiation field which is self-developed. The results provide important data reference for structure optimization of photo-catalytic reactor. This paper compares many different design proposal of photo-catalytic reactor by CFD method and designs the best proposal in the structure, dimension, power consumption and treatment efficiency. On this basis, this paper carries out continuous optimizations, make the flow and radiation distribute uniform, the streams and photo-catalytic films contact sufficiently and the best UV doses distribution. Ultimately, achieve the most efficient treatment on the lowest power consumption to organisms in the ship ballast water.

Key words: Ship Ballast Water; Ultraviolet Photo-catalytic Reactor; CFD; Structure Optimization

1 前言

在對船舶压载水中的微生物处理系统进行设计时,需获得关键部件—紫外光催化处理器流场和光场的准确数据,目前有两种方法:试验和仿真。因紫外光催化处理器尺寸大,内部结构复杂,进行一次实物,须耗费大量的人力、物力,且试验周期在2~3个月左右,出于成本和项目时效性的考虑,试验法不可取。而随着流体仿真软件和计算机硬件的飞速发展,大规模仿真计算的速度和准确性得到大幅度提高,在许多工程领域得到了成功的应用。本项目即采用计算流体动力学(CFD)仿真软件对紫外光催化处理器进行流场和光场的数值模拟,为反应器的设计提供参考依据。与试验法相比,仿真计算具有成本低、周期短、可操作性强、易实现等巨大优势。

紫外光催化处理器结合了“紫外+光催化”两种灭火方式,对于10~50 um的微生物进行有效的杀灭;通过开展基于CFD仿真的紫外光催化处理器数值模拟与结构优化,开发出一种产品体积小、杀灭性能好的紫外光催化处理器。

基于CFD仿真技术,对紫外光催化处理器的流场、光场进行耦合仿真,通过对比仿真参数,找到最优的光催化反应单元结构参数,为结构设计提供理论依据。

2 总体方案设计

根据光催化反应的基本原理,参考20 m3/h原理样机的试验数据,影响杀灭效果的关键性能参数见表1。

而要获取以上参数,有两种方法:样机试验,仿真计算。样机试验和仿真计算是两种重要的手段,样机试验准确性高、周期长、成本高、可重复性差;仿真计算准确性略差、周期短、成本低、可无限重复,所以样机试验和仿真计算在进行产品设计时相辅相成,可节约成本,减少不必要的样机试验,缩短设计周期,提高产品的竞争力。

随着CFD商业软件在工程领域的成功应用及计算机硬件的不断提高,使得CFD仿真成为工程设计中的重要手段。尤其在方案设计阶段,CFD仿真为方案的选取提供了重要的参考依据。

因此,此项目先选用CFD仿真技术对紫外光催化处理器进行仿真计算,获取关键性能参数。

2.1 初始条件

此项目以HBS-250型海博士压载水管理系统作为基本单元,因此,进行HBS-250型紫外光催化处理器的CFD仿真计算的初始条件见表2。

根据额定处理流量(用Q表示)250 m3/h和平均时间(用t表示)不小于4~6 s的要求,反应器的容积(用V表示)

由于紫外灯管的长度决定了反应器的有效长度,结合上文确定的直径大小,初步确定反应器的尺寸如下:

有效长度:1 171 mm;

内径:Φ700 m;

灯管数量:30;

石英管外径:Φ36 mm。

采用Pro/E建立三维模型,得到其体积为0.439m3(≥0.278 m3),符合要求。

确定总体结构形式和尺寸后,首先确定一些必须的结构布置:

进口必须加保护灯管的装置(即挡板),否则灯管易被水流冲破;

由于对压载水管路内的流速有硬性要求(2~3 m/s),所以进出口管径必须在172~210 mm之间。

经过大量的仿真计算,归纳出几方面对关键技术指标有重要影响。

2.2 进出口方式

在考虑进出口方式时,首先要保证反应器能够灌满水,因此出口必须位于上面。

图1为“下进上出”的仿真数据,有一部分(2%)的停留时间小于2 s,不符合要求,通过布置导流板可达到指标要求,下面专门予以讨论。

2.3 导流板布置

“导流板”顾名思义就是对水流起导向作用的板,在化工类反应器中经常采用,在其他条件不变的情况下,可有效延长水流在反应器内的最短停留时间,并且使停留时间分布更为均匀,但不能改变平均停留时间。下面从导流板位置和结构分别予以阐述。

2.4 导流板位置

确定布置一块导流板后,下面对导流板的位置进行仿真分析。

从表3可以看出,导流板居中虽然最短停留时间比导流板左偏更短(3.1 s < 3.5 s),但2~4 s的部分差不多(12% VS 11%),4~6 s的部分更少(34% VS 46%),大于6 s的部分更多(54% VS 43%),使得平均停留时间更长(7.3 s > 6.9 s);而导流板右偏使得有一小部分水流的停留时间小于2 s(1.8 s),其他部分与导流板左偏差不多。综合评价,选取导流板居中的方案。

2.5 导流板结构

确定采用一块导流板布置后,再对导流板的结构进行优化。主要对挡流面积进行比较,仿真结果如表4所示。

由表4可知,2/3导流板方案最差,1/2和1/3导流板方案的各项指标均符合要求,从加工的简便性考虑,选取1/2导流板方案。

确定总体结构形式后,进一步进行CFD仿真优化计算。

CFD仿真计算内容包括结构建模、网格划分、模型设置、迭代和后处理等。

3 流场仿真计算

3.1 湍流模型

紫外光催化处理器内的流动形式比较复杂,选用何种湍流模型将会对计算结果有一定影响。在比较了各种湍流模型的基础上,最终确定选用RNG 湍流模型。此种模型不但可以模拟高雷诺數下的流动,而且对于低雷诺数的流动也能较为精确的模拟。

3.2 流场的数值模拟步骤

首先使用Pro/E建立光催化反应单元的三维模型,然后采用TGrid类型划分成Tet/Hybrid网格。采用RNG k-epsilon湍流模型计算光催化反应单元内部的水动力特性。进口边界条件设置成流量入口类型,出口设置成自由出流类型。

4 光场仿真计算

4.1 选择辐射模型

本项目中采用DO模型作为辐射模型计算光催化反应单元内的光强分布。

4.2 求解策略及结果

考虑紫外灯使用过程中的输出效率、灯管与石英管间空气中的衰减系数、灯管起垢的衰减系数、石英管的衰减系数,再由每个灯管在254 nm波段的输出功率和灯管的有效面积,计算出每个灯管表面的初始光强,以此作为输入参数。

5 流场和光场的耦合仿真计算

以光催化反应单元内部的流场状态作为初始条件,采用Discrete Phase Model将与水的密度相同的球形颗粒(直径1μm)在入口处注入光催化反应单元,采用UDF(User-Defined Function)程序进行流场与光场的耦合仿真,通过计算每个颗粒从入口到出口的紫外辐射剂量。

6 结构优化仿真计算

经过大量的仿真计算,确定了第一代的250 m3/h紫外光催化处理器结构,并设计了工程样机,通过了陆基试验,试验数据具有重要的参考价值,其关键性能参数如表5所示:

反应器优化,首先要满足生物有效性要求,即“最小剂量”要求,在没有其他试验数据的前提下,这里取陆基试验100%流量时的最小剂量为标准,即表5中29.4 mJ/cm2为最小剂量。

优化的思路为:在满足最小剂量要求的前提下,降低平均剂量,即减小反应器总体尺寸,节约成本。

6.1 拟优化方案

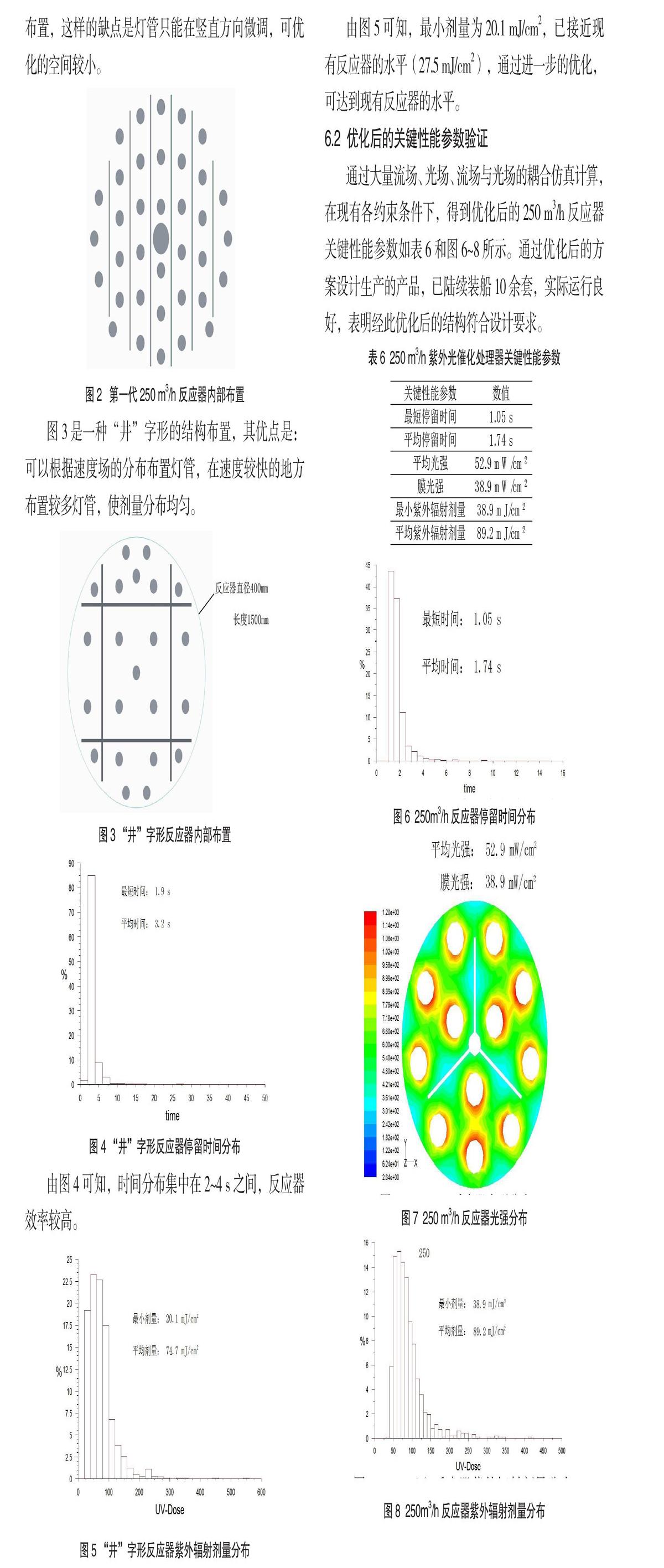

目前反应器的内部布置如图2所示,即膜成竖直布置,这样的缺点是灯管只能在竖直方向微调,可优化的空间较小。

图3是一种“井”字形的结构布置,其优点是:可以根据速度场的分布布置灯管,在速度较快的地方布置较多灯管,使剂量分布均匀。

由圖4可知,时间分布集中在2~4 s之间,反应器效率较高。

由图5可知,最小剂量为20.1 mJ/cm2,已接近现有反应器的水平(27.5 mJ/cm2),通过进一步的优化,可达到现有反应器的水平。

6.2 优化后的关键性能参数验证

通过大量流场、光场、流场与光场的耦合仿真计算,在现有各约束条件下,得到优化后的250 m3/h反应器关键性能参数如表6和图6~8所示。通过优化后的方案设计生产的产品,已陆续装船10余套,实际运行良好,表明经此优化后的结构符合设计要求。

7 结论

借助于CFD仿真计算的无限可重复性,且所需硬件配置成本很低,因此,在开展紫外光催化处理器的结构优化设计时,节约了大量成本,减少了不必要的样机试验,大大缩短了设计周期,提高了产品的核心竞争力,具有可观的经济效应。

通过上述CFD仿真,对比了多种紫外光催化处理器的设计方案,选定一种在结构型式、尺寸、功率和处理效果方面的最优组合方案,并在此基础上进行不断的优化计算,使流场与光场分布均匀、水流与光催化膜充分接触、紫外辐射剂量分布最优,能够低功耗下高效杀灭船舶压载水中的微生物。

参考文献

[1] IMO (International Maritime Organization). International Convention for the Control and Management of Ships' Ballast Water and Sediments. Guidance on scaling of ballast water management systems. BWM.2/Circ.33, August 2011.

[2] Harijono Djojodihardjo. Combined Scalar and Vector Velociyt Potential for Unsteady Aerodynamics in Acousto-aeroelasticity. 27th International Congress of the Aeronautical Sciences, Pp. 7.

[3] Eugen Nisipeanu ,Muhammad Sami. Computer Simulation Optimizes Design of UV Disinfection Reactors. Water Conditioning & Purification, Pp. 2, February 2004.