MVR降膜蒸发器液膜流动特性数值模拟

李贵燕,罗 勇

(1.陕西铁路工程职业技术学院,陕西渭南714000;2.石家庄铁道大学,河北石家庄054300)

在蒸发过程浓度提高的操作单元中,由于物料汽化吸收汽化潜热,此时需要一次加热蒸汽,消耗各项费用大。MVR 降膜蒸发的技术是:将蒸发管管程产生的二次蒸汽进行压缩,把二次蒸汽压缩升温后让其返回蒸发器担当物料在蒸发时候的加热蒸汽加热物料,这样就减少了加热蒸汽的需求量。在降膜蒸发器产品设计中,所依据的经验公式通常都忽略了二次蒸汽剪切力对液膜流动的影响。这样做究竟会引起多大的误差将是本文首先要考虑的问题。因此本文所开发的模拟软件可分别计算考虑与不考虑二次蒸汽剪切力两种情况,并分别称之为模型Ⅰ和模型Ⅱ。在下文的物理模型假定条件中,两个模型的区别仅在于是否考虑蒸汽剪切力的影响。

1 模型的控制方程及边界条件

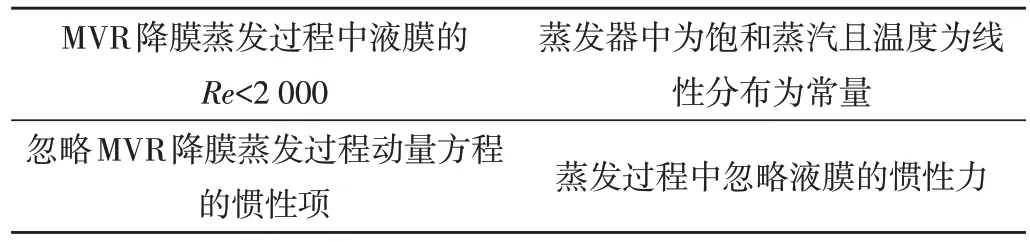

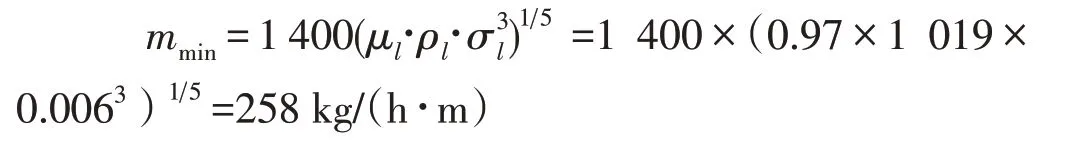

基于表1 设定条件(计算时忽略不与液膜同方向的二次蒸汽剪切力的影响),得出:

表1 模拟前模型的假设条件

连续方程:

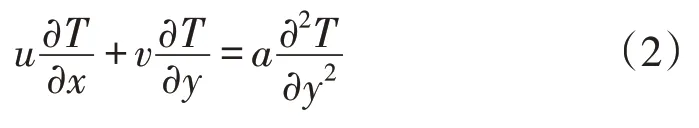

能量方程:

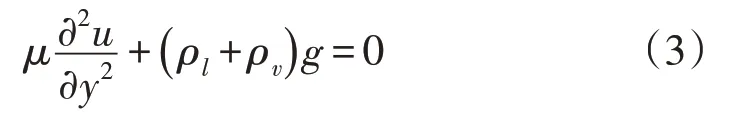

运动方程:

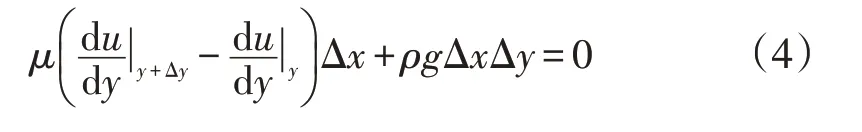

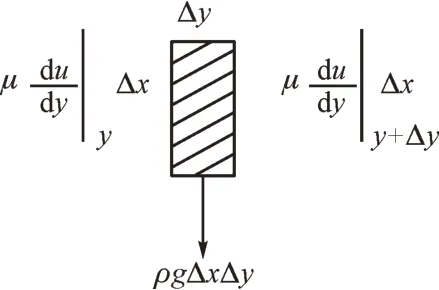

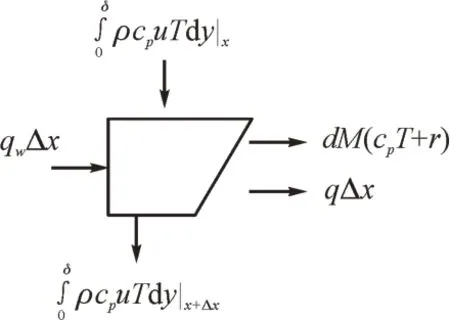

图1为物料溶剂液膜微元受力分析图,图2为物料溶剂液膜能量平衡分析图。

由图1可得力平衡方程为

当Δy→0 时,液膜受力平衡方程简化为

图1 物料溶剂液膜微元受力分析图

图2 物料溶剂液膜能量平衡分析图

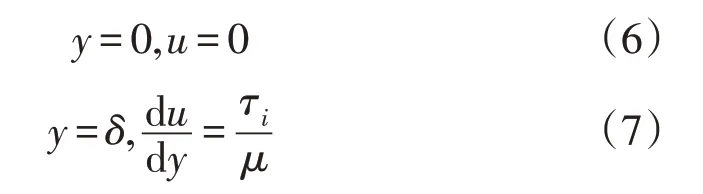

边界条件为

式中:τi为液膜二次蒸汽所受的剪切力,液膜产生的二次蒸汽的蒸汽方向与液膜的流动方向相同时,为“+”;液膜产生的二次蒸汽与液膜流动方向相反时,为“-”。

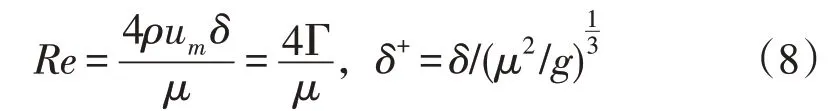

液膜雷诺数及无量纲液膜厚度为

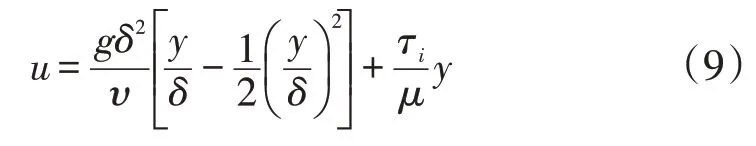

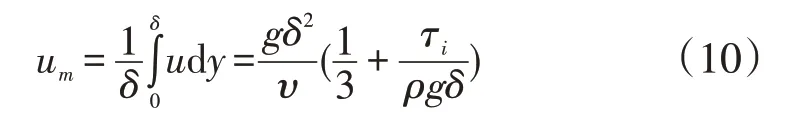

将液膜降膜流动的边界条件式(6)、式(7)代入式(4)得出液膜在受蒸汽剪切作用下的速度分布为

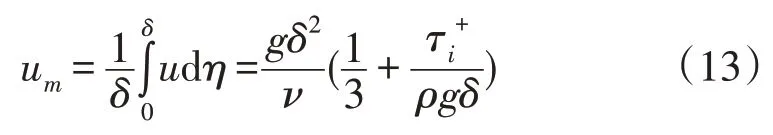

液膜截面平均速度um为

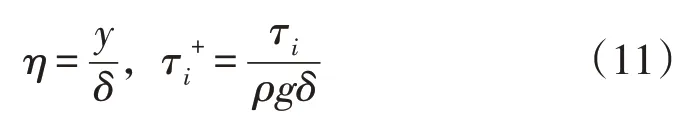

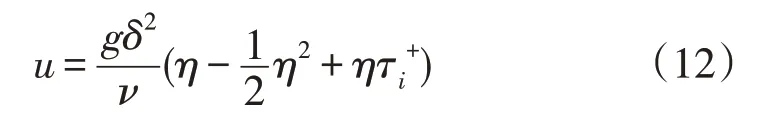

对式(8)、式(9)无量纲化,有

式中:是蒸发过程液膜的二次蒸汽剪切力。

计算出液膜的流动速度为

液膜截面的平均速度um为

由式(8)、式(11)可得以无量纲表示的液膜厚度:

2 软件模拟结果分析

2.1 工程案例参数

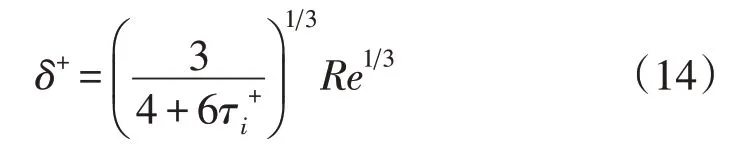

系统的设计条件:工程上一般选用不锈钢304 管作为蒸发管。其他条件如表2所示。

表2 系统设计条件

2.2 计算结果分析

为了叙述方便,在结果分析中模型Ⅰ为不计算二次蒸汽剪切力的模型,模型Ⅱ为计算二次蒸汽剪切力的模型。

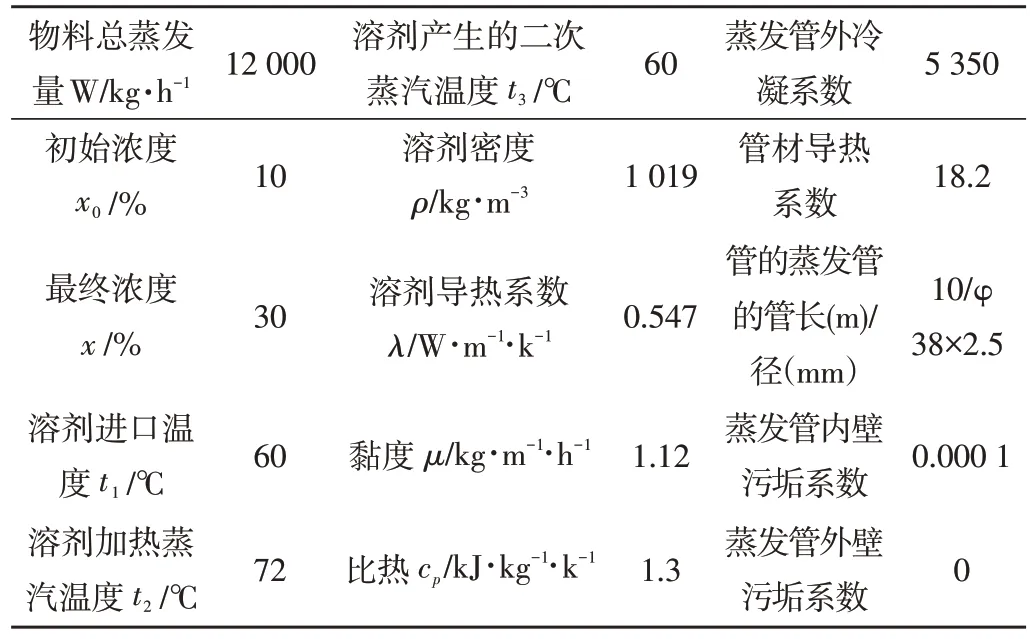

由表2中的已知参数可计算出蒸发管的最小成膜流量[6]:

为了提高计算精度,计算时进行分段处理,将降膜流动方向分为10等份。计算结果应确保蒸发管最底部的膜厚不小于最小成膜厚度,避免液膜断裂出现干蒸现象,降低产品质量。软件模拟的降膜管总长为10 m。

2.3 分析模型Ⅱ对MVR降膜蒸发过程液膜厚度的影响

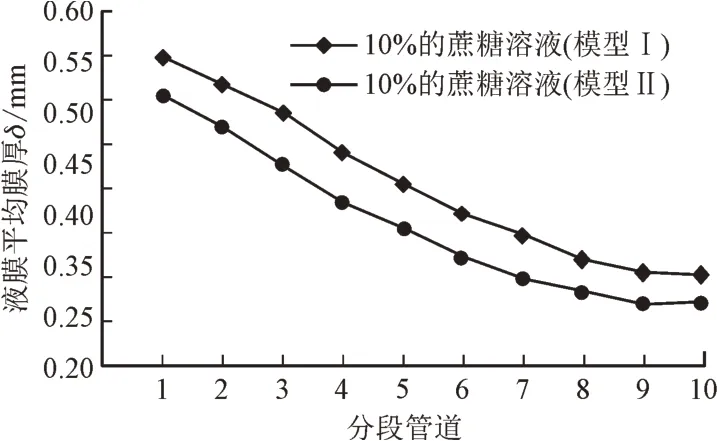

(1)液膜在不同模型下厚度的变化见图3。分析图3得出:不同模型下由于液膜所受力不同,在模型Ⅱ中液膜受到同向二次蒸汽剪切力的影响,二次蒸汽剪切力在蒸发过程中将膜厚拉薄,减小了液膜的传热热阻,使物料液膜与蒸发器的管壁间热交换增大,模拟结果表明:二次蒸汽剪切力在降膜流动过程中的作用是不可忽视的。

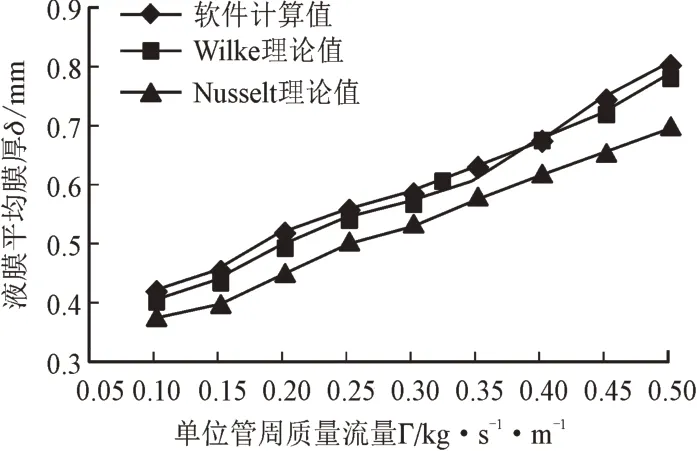

(2)分析图4得出:初始浓度为10%的蔗糖溶液在其他设计条件不变的前提下,当蒸发器的蒸发管溶剂入口流量大于最小成膜流量时,平均膜厚随单位管周流量的增加而增加。在蒸发过程中随着MVR降膜蒸发的进行,液膜的流动状态从紊流逐渐变为层流,模拟结果与Wilke 的实验值趋势一致,相对误差在15%以内;对比Nusselt[3-5]的纯层流理论值要高一些,因为Nussel忽略了二次蒸汽剪切力及液膜蒸发时表面产生的波及其他因素对液膜的影响,导致Nussel值偏低。

图3 不同模型对液膜平均厚度的影响

图4 单位管周流量对液膜平均厚度的影响

2.4 分析模型Ⅱ模拟时各因素下液膜传热系数的变化

(1)蒸发溶剂蒸发管单位圆周的质量流量、蒸发溶剂进口温度对MVR降膜蒸发液膜传热系数的影响。

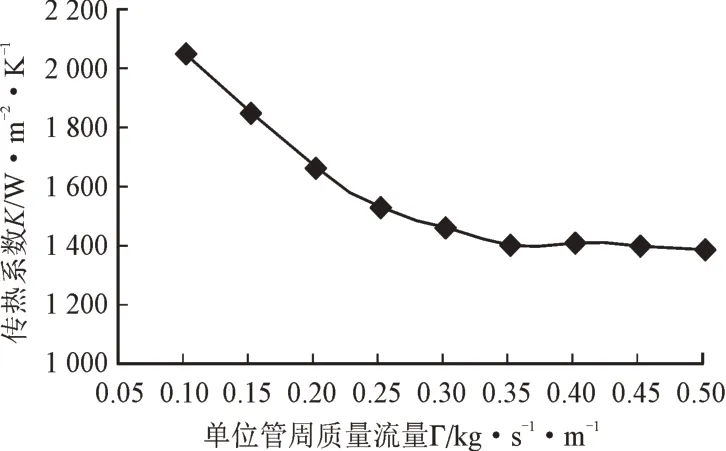

分析图5得出:物料在层流降膜蒸发过程中,蒸发压力、温度不变,如果物料溶剂的初始浓度一定,在蒸发过程的不断进行中,蒸发管单位圆周质量流量不断增加,Re不断增大,物料液膜增厚,物料的液膜与蒸发管之间的热交换就会减小,降膜过程的液膜传热系数就减小。所以,图5中液膜的传热系数随着蒸发管单位管周质量流量的增加而减小。

图5 蒸发管单位圆周流量与液膜传热系数的关系图

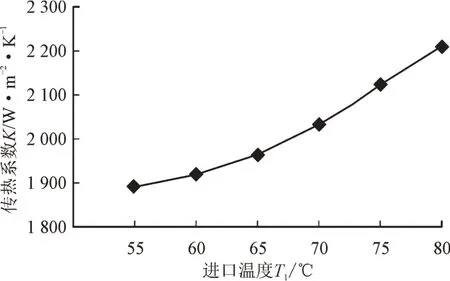

分析图6 得出:蒸发过程物料溶剂的进口温度越高,平均传热温差就越小,物料蒸发溶剂的温度不断升高使液膜的黏性减小,物料的液膜厚度变薄,MVR降膜蒸发过程的液膜的传热系数系数变大。如图6 所示:蒸发物料的进口温度增大,物料液膜的传热系数变大。

图6 蒸发器进口温度与液膜传热系数的关系图

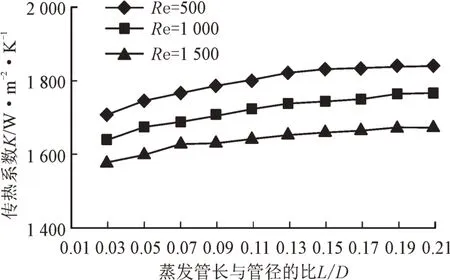

(2)液膜入口Re、蒸发管长径比L/D 对液膜综合传热系数的影响。

分析图7得出:当Re保持在层流状态下,液膜的传热系数随着管径的增大呈增大趋势,是由于:降膜蒸发传热过程的主要热阻为液膜厚度,蒸发过程物料的液膜厚度变薄,MVR降膜蒸发过程的液膜的传热系数变大。

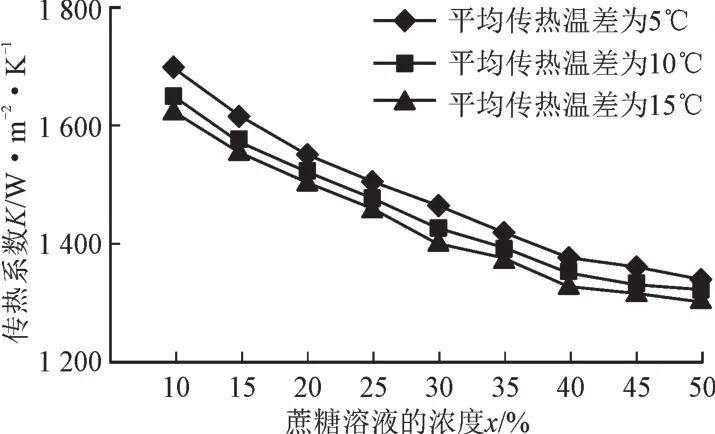

分析图8得出:蒸发过程中,物料的浓黏性不断增大,物料的成膜变厚导致整个过程的传热热阻增大,物料液膜传热系数则会减小。

图7 不同Re对传热系数的影响

图8 物料不同初始浓度对液膜传热系数的影响

3 结 论

本文针对MVR 降膜蒸发器竖管内液膜是否考虑所受到的二次蒸汽剪切力的影响建立了两种计算模型,对液膜的流动特性进行了数值模拟,得出了以下结论:

(1)软件计算结果表明:模型Ⅰ适合物料蒸发量比较小的工程,对大工程的指导意义不大;实际的工程必须考虑二次蒸汽的剪切力进行模拟计算。

(2)实际工程中MVR 降膜蒸发管的管径一定,则蒸发管的长径比(L/D)是工程设计的关键,如果只考虑传热效果,管长越大越好,而L如果大于降膜过程成膜的最大管长,在蒸发过程会产生干蒸的现象,降低了物料的质量。

(3)模拟有效避免了经验设计带来的一系列问题。模拟得出:物料的浓度和物料流量如果一定,液膜的厚度会变薄,增大了热交换;MVR 降膜蒸发过程若增大物料浓度,蒸发物料纯度的增加会使物料的黏度增加,从而液膜变厚,进行热交换的K减小。