台州市白云山隧洞引水工程沉井施工方案

郭勇亮

(山西省水利建筑工程局有限公司山西太原030006)

1 沉井概况

1.1 设计概况

本工程沉井为台州水厂分水隧洞圆形工作井,位于院桥镇樟岙村、台州水厂南侧,沉井主体结构为C30 钢筋混凝土,抗渗等级W6,内部管道支墩及垫层为C20,水下C20 混凝土封底。沉井内径15 m,外径17 m,井筒壁厚1 m 至1.2 m,筒内圆面积约为240 m2,井内开挖工程量约3 000 m3。沉井总高度为12.65 m,其井壁顶高程为14.5 m,刃脚底部高程1.85 m。起始下沉高程14 m,设计沉井的埋深为12.65 m。

1.2 地质概况

1)覆盖层:人工堆积杂填土,色杂,主要为碎块石夹黏土,粒径2~5 cm 碎块石,次圆状-次棱角状,厚度约3.10~3.50 m;

2)第四系全新统残坡积含碎石粉质黏土,灰黄色,粒径2~5 cm,厚度约9.20 m,粘聚力26.4 KPa;

3)粉质黏土厚度约5.7 m,粘聚力33.7 KPa。

2 主要施工方法选择

沉井主要工艺是沉井筒身依靠自重克服筒身与土壁之间的摩阻力及刃脚下土时的正面阻力,在施工中通过采取纠偏校正措施,不断的助沉、下沉,直至下沉至设计高程,最后进行混凝土封底。本工程项目依据设计要求针对施工区域内的地质特征、地下水位、现场施工环境及周边环境进行综合研究分析,沉井在下沉施工时,为避免出现超沉、欠沉、过大的水平移位和突沉现象,主要采用不排水下沉分节制作、一次下沉和水下封底的施工方法。

3 沉井制作主要施工内容

3.1 施工准备

项目人员设备进场后要做好各项准备工作,编制施工组织设计和实施性的专项施工方案,经专家论证,公司技术负责人审核,报总监和建设单位批准后方可施工。另要进行场地平整及对沉井底部的加固区域进行压密注浆,场地开挖平整至沉井下沉起始高程14 m 处。

3.2 沉井制作

3.2.1 刃脚部位施工

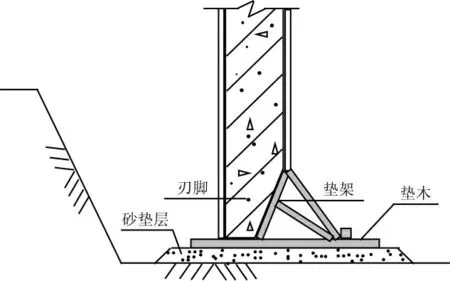

刃脚处于沉井最下部位,根据施工现场条件及设计要求,沉井的刃脚宜采用垫架法支设,主要作用是保持井身垂直,避免下沉中产生较大的不均匀沉降,防止井身和刃脚出现结构变形或破坏性裂缝。垫架法施工时,先计算砂垫层的承载力和第一节沉井的重量确定垫架的间距和数量,然后在刃脚部位铺设中粗砂垫层,最后在垫层上铺设垫架和垫木。沉井刃脚支设断面图见图1。

图1 沉井刃脚支设断面图

3.2.2 钢筋施工

钢筋应符合设计要求及相关规范,经抽检验收合格后方可使用。根据施工图设计及搭接要求,所有钢筋长度经计算核对依据设计图样进行下料加工成型。所有钢筋数量、尺寸、间距和位置要校核准确,井壁内竖筋要绑扎牢固,上下垂直,底部钢筋为确保混凝土保护层厚度采用水泥砂浆垫块支塞。所有钢筋的绑扎、纵横间距、搭接长度均应满足设计及相关规范要求,预留孔洞口加固筋长度和井壁水平筋在联梁等部位的锚固长度应符合设计抗震要求。

3.2.3 模板施工

模板施工是沉井制作过程中的重要工序,直接关系到沉井的施工安全与工程质量。根据本工程沉井施工的特点和要求,井壁的内外模板全部采用组合式钢模板,刃脚部位采用非定型模板进行单独拼装、支设。模板之间采用高强度对拉螺栓及配套的U 形卡、L 形插销等进行紧固,以避免浇筑混凝土时发生爆模或胀模。

模板安装工艺流程:1)测量放线与高程复核;2)沉井刃脚部位非定型模板支设拼装;3)井壁内组合钢模板支设安装(与钢筋制安工序配合灵活安装);4)井壁外组合模板支设安装;5)模板支撑加固;6)模板工程质量验收。

制作第一节沉井时,为保证模板受力均匀、整体稳定,井壁的内外模板加固均采用上、中、下三道抛撑。制作第二节沉井时,井壁外模采用三道抛撑,而内模主要采用井内设中心排架与水平钢管支撑的方法进行加固。

3.2.4 混凝土施工

1)浇筑混凝土主要采用汽车泵泵送入仓的方法,每节沉井混凝土浇筑必须连续进行,一次浇筑完成,不得留置施工缝。

2)混凝土浇筑应分层对称、均衡下料,浇筑厚度应控制在30~50 cm。

3)混凝土振捣密实主要采用插入式振捣器分层进行,防止漏振、过振,振捣上层混凝土必须在下层混凝土初凝之前完成振捣。

4)沉井分节制作时应留置成凸形或加设止水片的水平施工缝。在下一分项工程或工序施工前,应专门安排人员对施工缝进行凿毛并冲洗干净,但不得有积水。浇筑下节沉井前,要按设计要求及相关规范规定在施工缝处铺设一层与沉井井壁混凝土强度相同的水泥砂浆。

5)混凝土施工完成后应采取养护措施,井壁侧模拆除后应按规范悬挂草包浇水养护。

6)严格控制沉井混凝土分层浇筑时的初凝时间,确保上层混凝土浇筑在下层混凝土初凝前完成施工。

7)沉井预留孔洞浇筑混凝土浇筑前应对预留的孔洞进行凿毛、用水冲洗干净,浇筑时,混凝土的强度宜提高一级,并振捣密实。

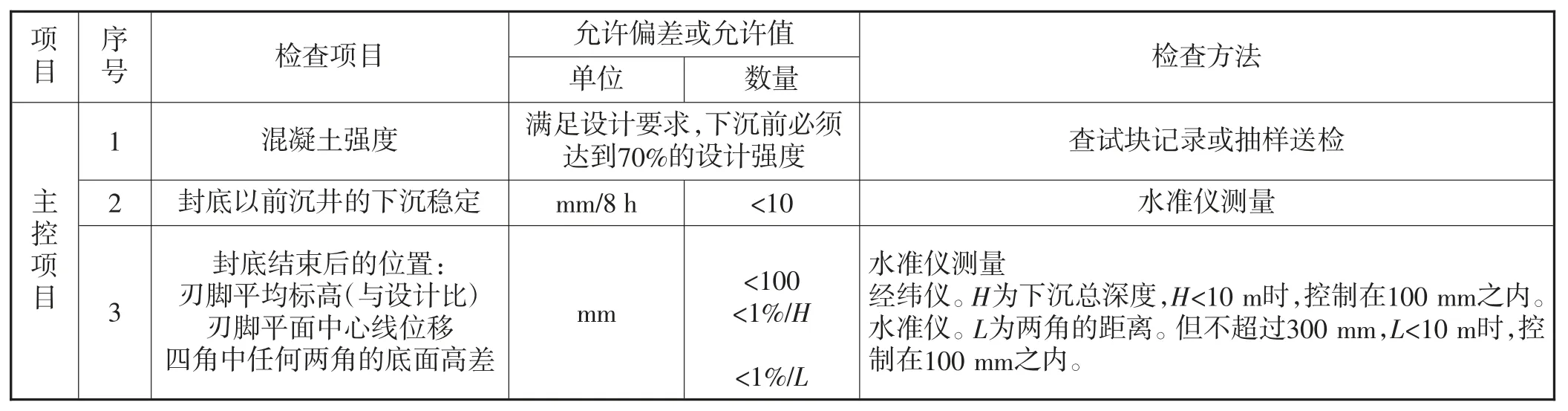

3.2.5 沉井质量主控项目的验收标准及检查方法

沉井质量验收标准及方法见表1。

3.2.6 沉井主要渗漏部位

沉井主要渗漏部位包括沉井分节制作时预留的水平施工缝、二次浇筑预留孔洞及沉井制作混凝土质量等。为保证沉井施工质量,项目部一定要严格管理,规范施工,确保沉井施工质量符合质量验收标准规范及相关规定要求,不发生渗漏。

4 沉井下沉施工

4.1 施工流程

1)沉井分节制作,一次下沉。

2)沉井内土方工程主要采用高压水泵冲刷,泥浆泵吸排泥土。

3)沉井下沉就位后,再进行沉井内部及上部结构施工。

表1 沉井质量主控项目的验收标准及检查方法

4)主要施工步骤:测量放线→基槽开挖→验收基槽及铺设垫层→钢筋制安→模板制安→混凝土浇筑→养护→拆模→钢筋制安→模板制安→混凝土浇筑→养护→拆模→安装冲刷及吸浆设备→挖除垫层→开始下沉→设定标高→检查土层→碎石回填→预留安装修正冲刷孔→水下封底混凝土→抽水检查→表面浮浆清除→修正沉井轴线、标高→封堵冲刷孔→混凝土底板→内部结构→上部结构。

4.2 沉井下沉

本工程采用分节制作,不排水一次下沉。

1)沉井第一节下沉时混凝土强度要符合设计强度要求;

2)在井体内注水,水位不得低于井体外水位;

3)在下沉过程中采用三泵六枪水力冲刷,吸泥沉降;

4)水枪冲刷必须与泥面成90°角,使立面底部冲成缺口,使之下塌,在泥浆达到一定稠度,开动吸泥泵排出井外;

5)如发现井体倾斜或不均匀下沉,及时检查泥面高程,调整双枪冲刷位置,确保冲刷平衡均匀,保持平稳下沉;

6)下沉中必须分层冲刷,先中间后刃脚;

7)沉井下沉过程中,要做好监控量测记录,每2 h至少测一次,待沉井下沉至设计标高0.5 m 至1 m 时,要加大监控量测的频率;

8)沉井下沉至设计高程经轴线复核无误后进行水下封底施工。

4.3 水下混凝土沉井封底

1)水下混凝土封底施工,主要采用钢导管灌注,导管内径一般为20~30 cm,灌注前应对导管管壁、焊缝接头部位进行检查,并进行承压和严密性试验。

2)灌注混凝土应连续灌注,首灌混凝土工作量要满足导管首次埋深要求,在灌注过程中,导管埋深应满足水下灌注混凝土相关规范要求,导管随混凝土面徐徐提升。

3)在混凝土灌注施工过程中,应经常测探井内混凝土面的位置,及时地调整导管深度。

4)采用多根导管灌注时,宜同时灌注,当基底不平时,由低到高逐步灌注至设计标高,封底不平时,派潜水员及时探测调整。

5)在灌注过程中应注意混凝土堆高和扩展情况,混凝土灌注面高程按相关规范及设计要求应比设计高程高出200 mm,等待混凝土强度达到设计及相关规范要求后,再安装设备将水抽空,最后凿去混凝土表面的松软层。

4.4 预防措施

为保证沉井施工质量,在沉井下沉及封底施工过程中,为避免出现沉井倾斜、位移、突沉、欠沉或超沉、水下砼封底中夹泥夹砂或砼中有大面积蜂窝等等现象发生,项目部应制定详细的计划,编制有针对性可执行性的预防措施及质量安全保证措施,细化管理,落实到位,以确保沉井施工质量并及时下沉到位,满足设计要求。

5 建议

1)对沉井分节制作高度及对沉井下沉和刃脚进行细致验算分析,以确保沉井稳定性并能使其顺利下沉。

2)抓住测量控制要点,实时观测复核,勤测勤纠偏,确保质量各检查项目在规范允许的偏差范围内。

3)因施工区域较小,项目部要合理优化施工组织,合理调配施工机械与人员,确保安全施工。

6 结语

通过以上方案论述,沉井下沉质量与安全施工前应充分做好沉井下沉的前期准备工作,包括对沉井分节及刃脚等细致验算工作,在施工中要做好监测和三控制(事前、事中、事后),严格按安全操作规范施工,方能确保质量、安全顺利施工。